陶瓷材料以其优异的热稳定性、高刚度,以及耐等离子体等特性,在集成电路制造装备、能源装备以及航空航天等领域被广泛作为核心部件使用。例如半导体领域的腔室零部件、吸盘夹盘,航空航天领域的多介质燃烧喷嘴、耐高温热交换器、高温阀门管道等。但由于陶瓷材料特有的脆硬性,采用传统减材制造方式难以加工结构复杂、尺寸跨度大的陶瓷零部件,而采用干压、挤出和凝胶注模等制造技术仍旧存在着模具成本高且交货时间长等问题。

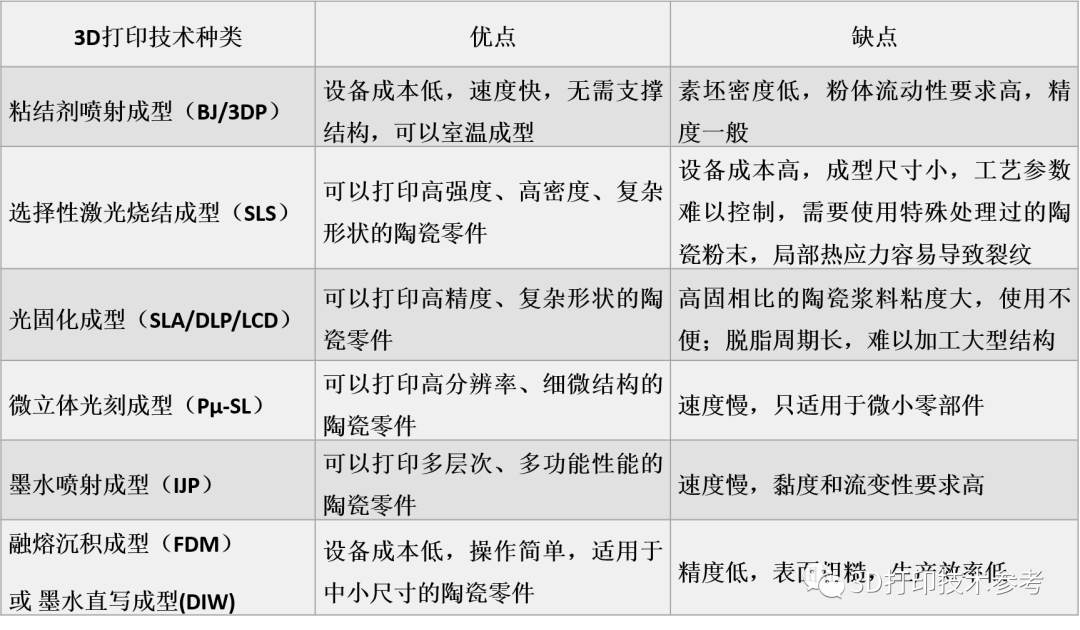

3D打印得益于其逐层搭建的加工过程,可以极大自由度实现复杂陶瓷零部件的加工,并大幅度地缩短制造周期,降低制造成本。在众多可用于陶瓷加工的增材制造技术中,常见的有粘结喷射成形、光固化成型、融熔沉积成形,以及墨水直写等3D打印工艺。对这些陶瓷3D打印技术的优缺点的分析如下表所示。

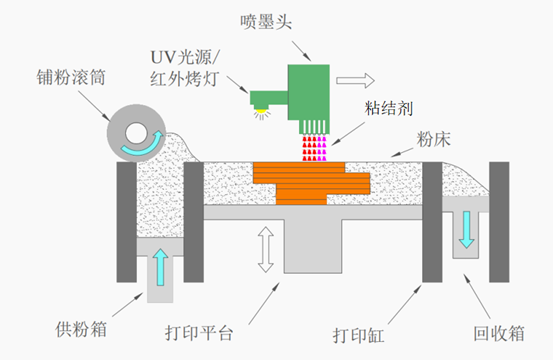

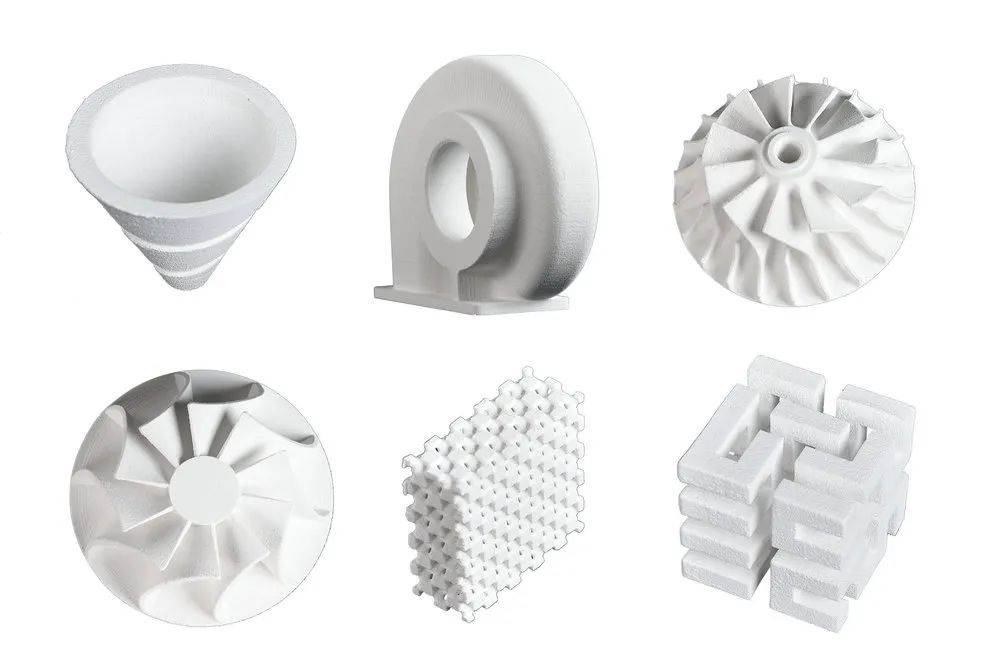

在这些技术中,粘结剂喷射(Binder Jetting,或称3DP)是一种基于喷墨技术的增材制造技术,也是基于粉末床的3D 打印技术。该技术首先在打印平台床上铺设0.05~0.2mm层厚的粉末,然后选择性地在特定区域喷射粘结剂实现模型截面图案的固化。在通过层层叠加得到陶瓷坯体后,需要取出打印模型进行脱脂和烧结最终得到致密化的陶瓷零件。该工艺可以高效且批量地打印具有复杂形状的陶瓷产品。广东峰华卓立科技股份有限公司经过多年的探索与研究,成功开发了基于3DP技术的陶瓷3D打印装备、打印粘结剂,以及脱脂烧结等后处理技术。

3DP打印设备主要结构及工艺示意图

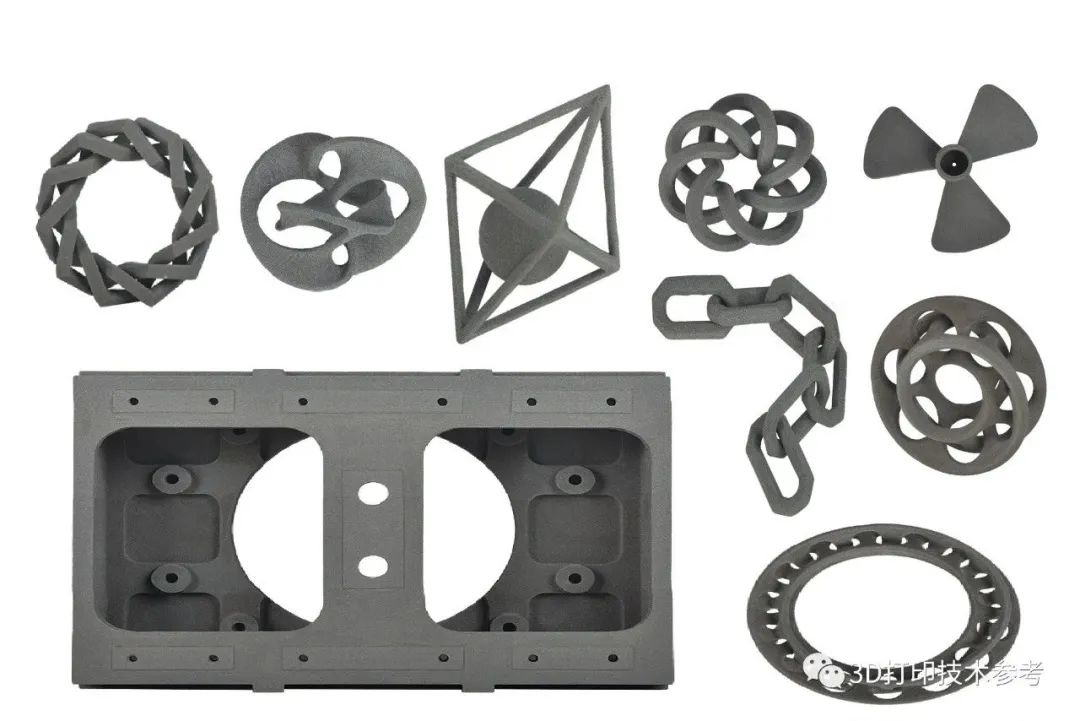

峰华卓立开发的BJC430陶瓷3DP打印机

1. 使用粘结剂喷射3D打印陶瓷零件的优势

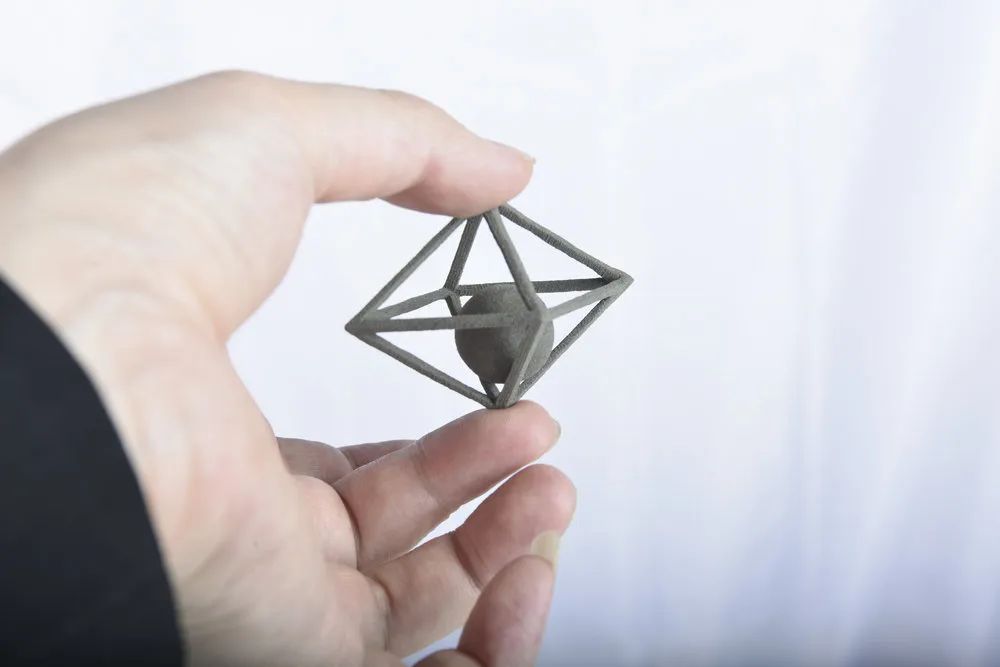

从工业生产的角度进行分析,3DP打印是一种同时具备了低成本、高效率和高精度等制造要素的制造技术。采用3DP打印技术可以同时成型毫米级到米级尺度的陶瓷零部件,并在打印过程中保持同等的尺寸精度和表面质量,既适配小批量定制化的生产,也能胜任大批量规模化的生产。同时,该技术在室温下完成打印成型,因此可以成型不同熔点的复合陶瓷材料,为新材料、新产品的研发提供极大的便利。更为重要的,由于3DP打印只在粉末之间实现粘结,因此可以以极低的有机物含量实现模型的成型,这可以大幅减少脱脂的时间和脱脂缺陷的产生,降低后处理成本。

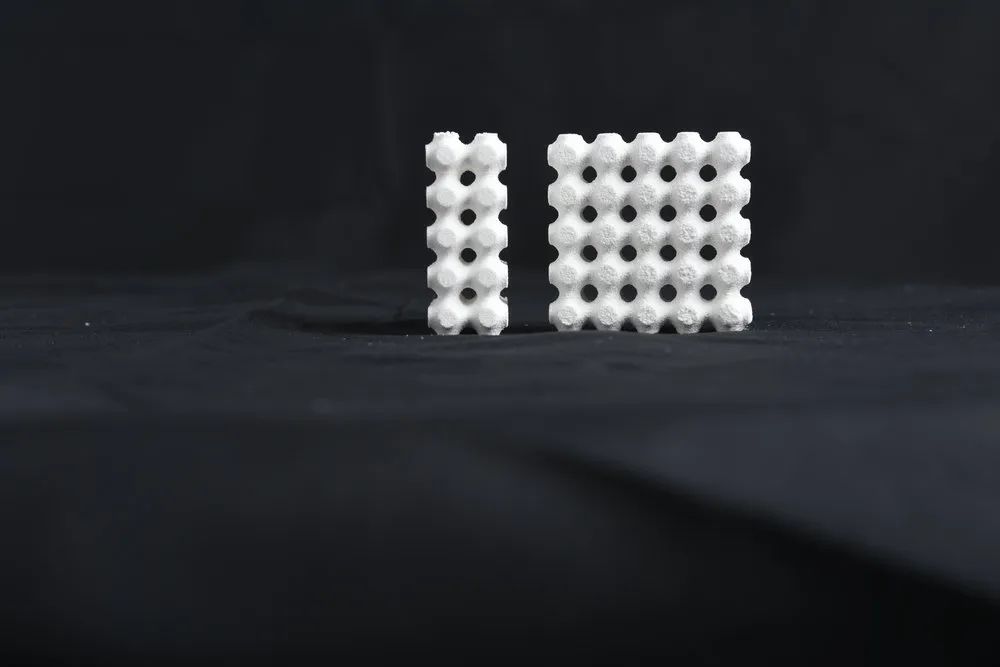

氮化物陶瓷样品,左右滑动查看更多

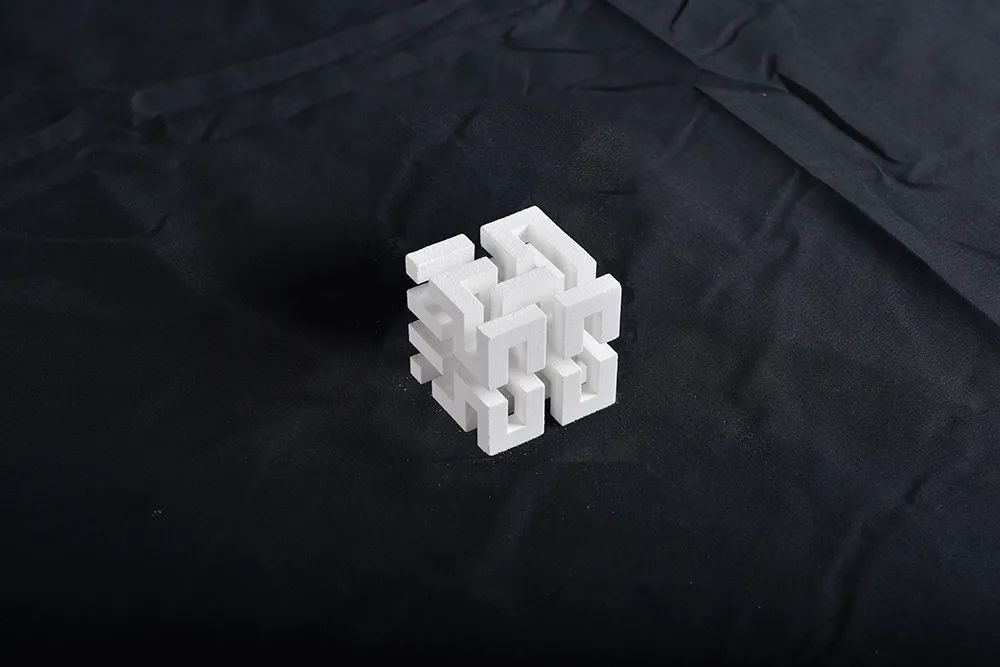

氧化物陶瓷样品,左右滑动查看更多

2. 可采用3DP打印的陶瓷种类及其应用

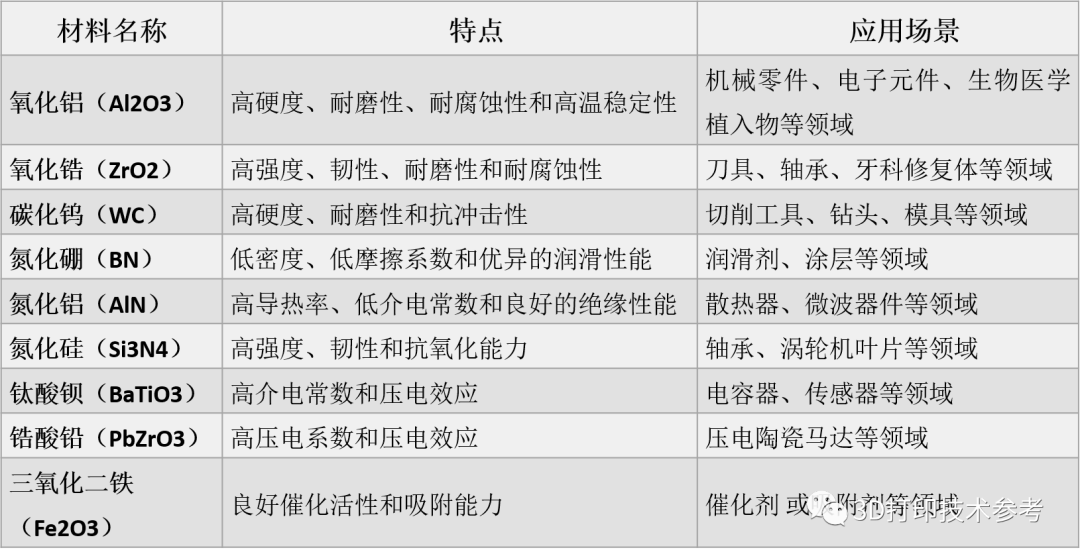

理论上任何可以以粉体形式进行铺粉打印的材料都可以通过3DP打印技术进行制造。这意味着3DP技术可以代替现有陶瓷粉体的成型技术,与已经成熟的陶瓷粉末制造以及脱脂烧结等生产工艺结合,制造绝大部分的陶瓷材料。下表罗列了常见的可用于3DP打印技术制造的陶瓷材料,简要介绍理论他们的材料特点和应用场景。

不同陶瓷材料的特点与应用领域

3. 采用3DP技术制造陶瓷零件的挑战

在陶瓷3DP打印的过程中,峰华卓立将该技术的关键因素归纳为以下5点:陶瓷粉体、粘结剂、打印参数、打印设备和后处理等。这些因素会在制造过程中影响零件的形状、尺寸、密度、强度和表面质量,因此需要重点研究。

陶瓷粉体:需要选择具有良好流动性、高容重和低亲水性的陶瓷粉体,且为球形或类球形具有一定的流动性,以保证成形效果和结构完整。

粘结剂:需要选择与陶瓷粉体相容且易于去除或烧结的粘结剂,以提高零件强度和脱脂效果。

打印参数:需要优化层厚、墨量、加热温度等参数,以提高零件密度和强度,并控制几何尺寸和表面质量。

打印设备:需要选择具有高分辨率、高稳定性和高自动化程度,以提高生产效率和可靠性。

后处理:需要根据不同材料选择合适的后处理方法,如干燥、渗透或浸渍处理、脱脂和高温烧结等,以增强模型的最终性能和精度控制。

值得注意的是,采用3DP技术制造陶瓷产品虽然具有诸多优势,但仍存在一些技术和工业应用方面的挑战。

1)技术上的挑战主要涉及以下三个方面。

粘结剂的选择和控制。粘结剂的种类(有机或无机)、粘度、喷射量、表面张力、干燥时间等参数会影响陶瓷零件的形成质量和后续烧结过程,粘结剂的选择需要适配陶瓷材料和脱脂烧结工艺。

烧结过程的优化。由于粘结剂喷射工艺打印出来的陶瓷零件含有一定量的粘结剂,需要通过不同温度的脱脂和高温烧结过程将其去除并实现粉末颗粒之间的结合。这个过程中不可避免地会出现收缩、变形、裂纹等缺陷,影响零件的性能和外观,因此烧结保护、温度曲线、尺寸仿真与补偿都是成为质量控制重要的一环。

材料性能的提高。由于粘结剂喷射工艺打印出来的陶瓷零件一般具有较低的密度和强度,需要通过添加增强相、改变颗粒分布、调节孔隙率等方法来提高其力学性能和功能性能,提高致密度要求。

2)在工业应用方面,主要涉及以下三个方面:

成型零件密度和强度的提高。通过优化打印参数、增加层数或压实等方法来实现,提高成型零件初始密度和最终密度,满足高强度应用需求。

后处理过程的简化和缩短。通过采用易于去除或无需去除的粘结剂、减少脱脂步骤或采用快速脱脂方法等来简化或缩短后处理过程,实现提高生产效率和降低成本。

可用材料种类和组合的扩展。通过开发新型或改进现有的材料配方、混合不同类型或功能材料等满足不同领域功能需求。

4. 峰华卓立提供的技术优势

为应对技术和应用领域的挑战,广东峰华卓立自2018年起致力于陶瓷粘结剂喷射3D打印的核心技术创新。经过多年的研发,峰华卓立利用自主设计的新型落粉、铺粉技术,实现了多种陶瓷材料高密度素坯(Green part)打印的突破,该技术可以使素坯密度达到标准密度的60%以上,且粉床不同位置的密度误差控制在2%以内。此外,该技术还具有可打印尺寸范围广的优势,可满足客户对不同尺度陶瓷零件的高质量、快速生产需求。峰华卓立期待与更多教育科研、工业级应用客户进行交流与合作。

如今,陶瓷3D打印的需求正在稳步增长。据SmarTech Analysis 预计,陶瓷增材制造行业将在2029年成长为一个价值38亿美元的细分市场,且将在2025年后迎来一个拐点。届时,医疗保健、航空航天、能源与电子、汽车制造以及军事和防御领域的一大批公司和行业将受益于该技术。

2023年5月8日~11日,峰华卓立将在第二十一届中国国际铸造博览会(天津国家会展中心,S13-D03)展示其多项最新研发的成果,包括:新型机器手砂型3D打印机、砂型AI打印实时纠错系统、新型高速砂型打印机、耗材及易损件全生命周期管理系统、独立负压控制系统等多项新工艺、新技术,使得设备打印更高效、运行更稳定、砂型精度更高。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.2300万!燕山大学陶瓷增材制造课题获科技部国家重点研发计划支持

2.无需脱脂烧结,重点实验室采用高精密陶瓷FDM 3D打印研制介质天线

4.金属+陶瓷 | 一种基于烧结,可实现多材料3D打印一体成形的方法

199

199

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?