随着航空航天技术的快速发展,对飞行器高性能的要求越来越高,这就需要材料具有轻质、高强、高韧性的特点。碳纤维增强碳化硅(Csf/SiC)陶瓷基复合材料(CMC)不仅表现出良好的机械性能,而且具有高耐热性。在飞机应用中,通常使用大型陶瓷基复合材料零件。目前,制备方法和工艺是碳纤维增强碳化硅陶瓷基复合材料实际应用的关键。大型Csf/SiC CMC零件的传统制造方法主要包括两个步骤:CMC预制体的制造和CMC基体的制作。值得注意的是,CMC预成型件的制造极其困难。在CMC预成型件的制造过程中,产品中经常会出现缩孔、氧化缺口和其他缺陷。此外,传统的CMC预制件制造工艺也比较复杂,成本较高。有必要寻找和开发一种新颖、先进的CMC预成型件制造技术。

幸运的是,增材制造技术提供了替代方案。与连续碳纤维相比,短纤维能更容易、更便宜的通过增材制造技术制备短碳纤维增强碳化硅Csf/SiC CMC预成型件。迄今为止,许多研究人员已成功增材制造Csf/SiC CMC预制件。例如通过基于数字光工艺的增材制造制备了高精度、复杂结构的预制件,采用基于激光烧结的增材制造技术制备了高强度的近形状预制件,通过基于材料挤出技术制造了具有周期性结构的预成型件。尽管基于还原聚合的增材制造适合制备高精度的小型部件,但对于大型部件来说,光敏树脂去除和烧结将是一项具有挑战性的任务。需要指出的是,陶瓷的熔点对于基于激光粉末床熔融的增材制造来说太高了。最重要的是,由于激光烧结过程中存在较大的温度梯度和热应力,很容易诱发大型部件的翘曲和裂纹。在水性材料挤出过程中,使用含有少量聚合物的高固含量浆料,并且挤压过程只需在室温下进行即可。因此,基于材料挤出的增材制造技术在制备大规模碳纤维增强碳化硅陶瓷基复合材料预制件方面具有广阔的前景。然而,目前几乎所有研究人员都关注基于材料挤出增材制造制备的碳纤维增强碳化硅陶瓷基复合材料预成型件的力学性能和精度。

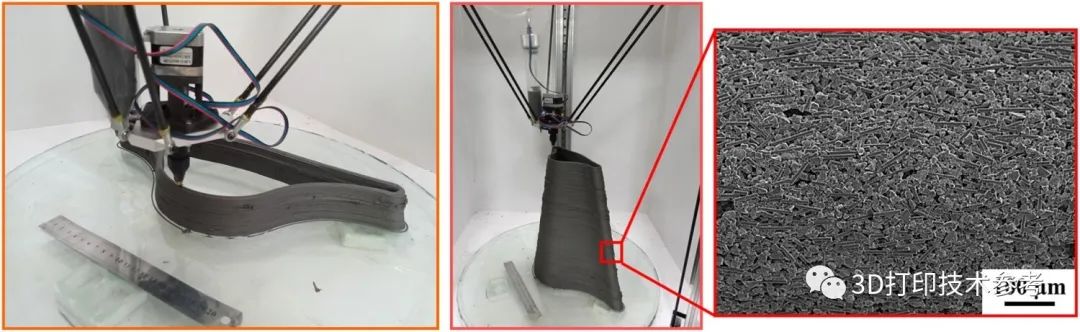

3D打印技术参考注意到,北京理工大学何汝杰团队、安徽工程大学王刚团队,联合国防科技大学、苏州泛博增材技术有限公司于近日发表了题为“Large-scale material extrusion-based additive manufacturing of short carbon fibre-reinforced silicon carbide ceramic matrix composite preforms”的文章,提出使用基于材料挤出的增材制造来制造大型Csf/SiC CMC预制件。

https://doi.org/10.1080/17452759.2023.224580

在他们前期的工作中,重点研究了短纤维含量对材料挤出制备的Csf/SiC CMC预成型件力学性能的影响。在制备大型Csf/SiC CMC预制件时,给定大型结构的打印和保持稳定性是关键问题之一。特别是在工程应用中许多Csf/SiC CMC预制棒都具有面外结构。然而,在Csf/SiC CMC预成型件的自由表面上没有支撑和结构的情况下,打印悬垂特征方面的进展还很少,制备大于100毫米薄壁结构的先进陶瓷还鲜有报道。

通过基于材料挤出的增材制造制造Csf /SiC CMC 预成型件

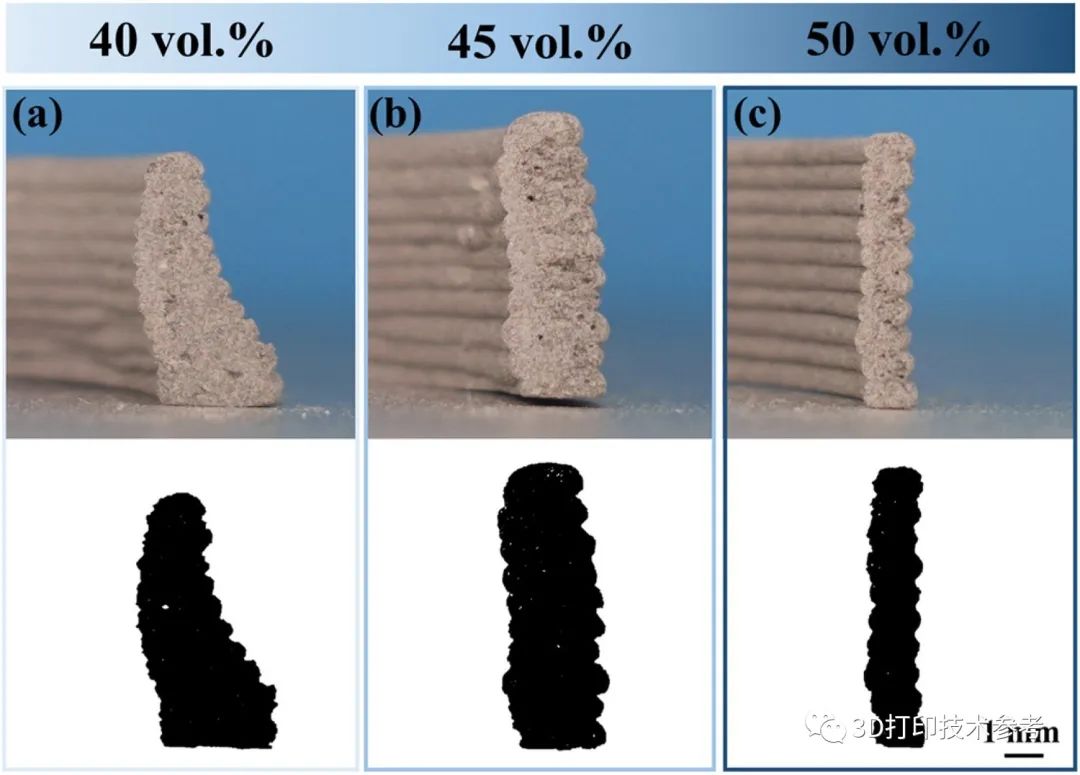

不同固体负载下单丝加多层结构的样品:(a) 40 vol.%;(b) 45 vol.% 和 (c) 50vol.%。(喷嘴直径:1.0毫米;层高:0.75毫米)

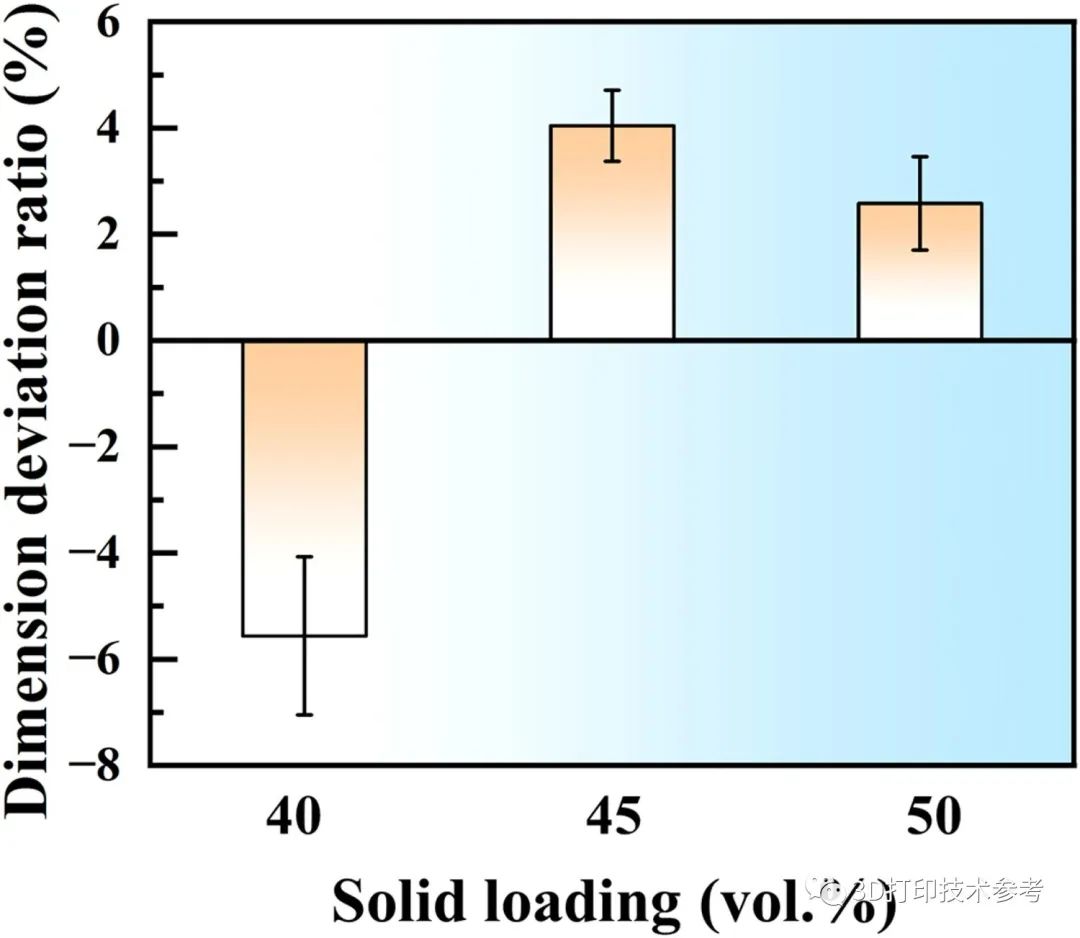

单丝加多层结构试件在不同固体载荷下的高度偏差

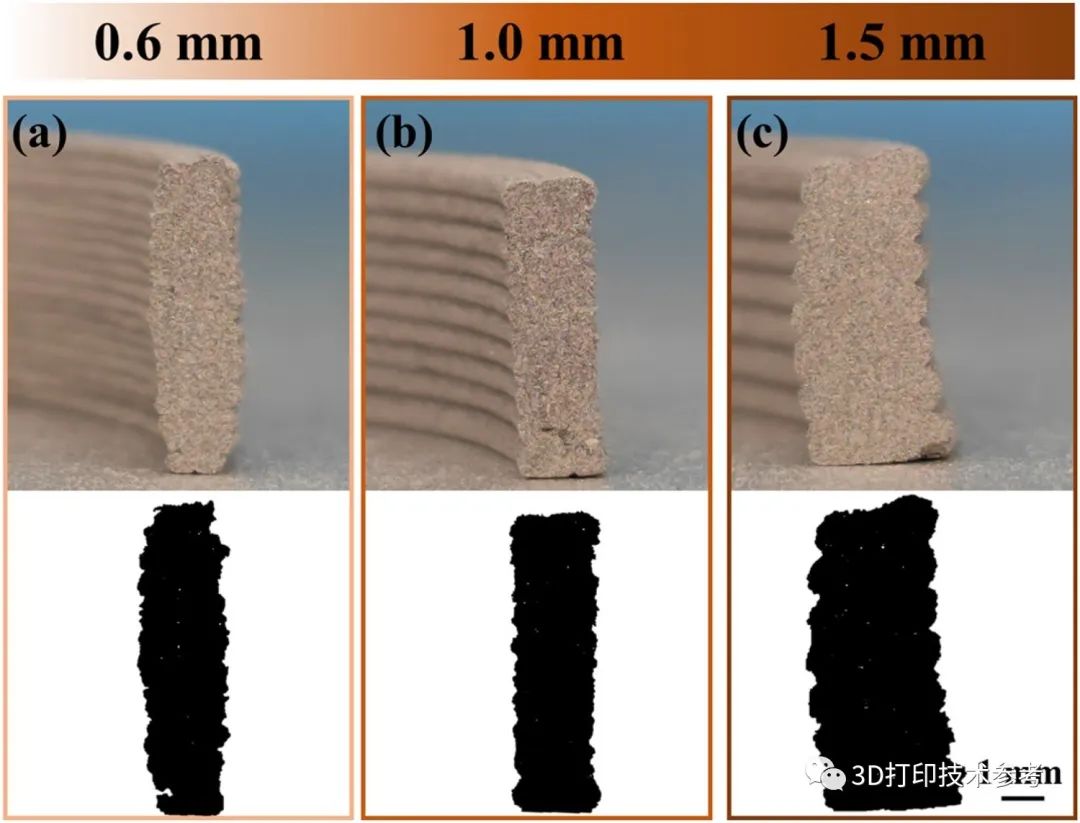

具有两根细丝和多层结构的50- C sf /SiC 样品在不同喷嘴直径下的图像:(a) 0.6 mm;(b)1.0mm;(c) 1.5mm。(固体含量:50vol.%;层高:喷嘴直径的75%)

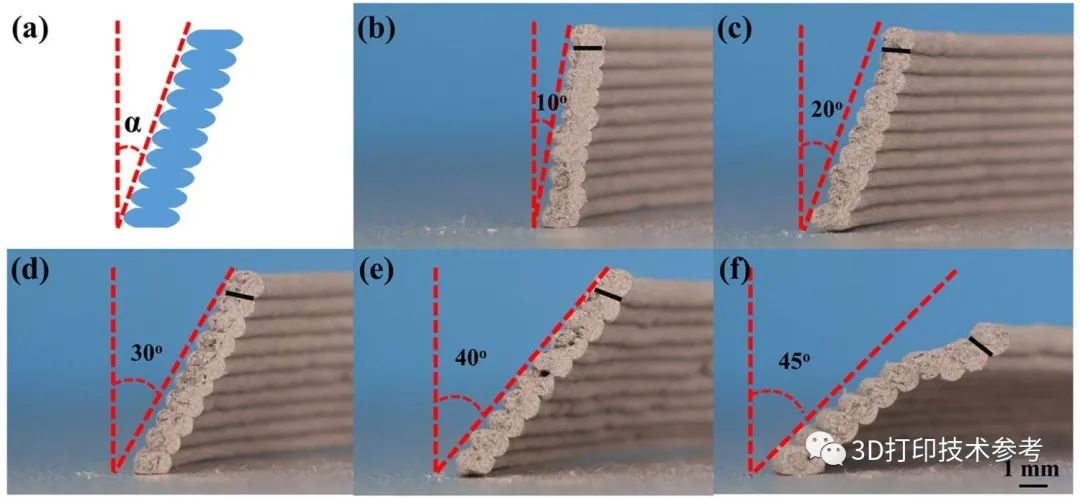

(a)理想化的墙;与垂直方向具有不同角度的打印墙:(b) 10度;(c) 20度;(d) 30度;(e) 40度;(f) 45度。顶层接口用黑色标记。(固体含量:50 vol.%;喷嘴直径:1.0 mm;层高:0.75 mm)

在该研究中,研究团队通过基于材料挤出的增材制造制备了具有面外结构的大型Csf/SiC CMC预制件。研究了固体负载和喷嘴直径对长丝几何形状(例如形状、横截面积)的影响。此外,研究了材料挤压过程中的加工参数对给定结构稳定性的影响。在优化工艺条件的基础上,制备了大型Csf/SiC CMC预制件。这项研究被认为可以为大规模CMC预成型件的制造提供一些基本的了解。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.五千余字国外测评:中国碳纤维3D打印机,性价比高,可批量生产

3.“十四五”国家重点研发计划“大幅面纤维增强热塑性复合材料增材制造技术与装备”项目启动

4.衍生式设计+纤维增强3D打印对汽车零部件进行轻量化设计制造

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?