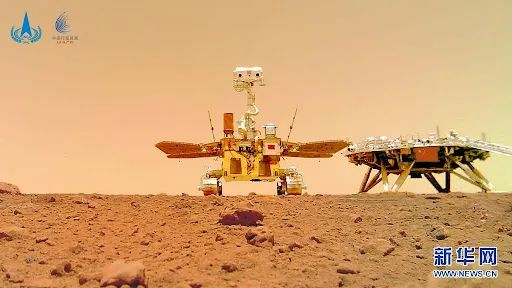

镁合金的比强度比铝合金要高。在航空航天领域,镁合金可以用于替代铝合金制造飞机座椅、地板、舱门等零部件,以及航天器的结构件等,能够在保证结构强度的同时,使飞行器更轻。在我国天问一号探测器上,就有镁合金的相关应用。尤其对于航天应用来说,材料的应用场景可能跨越多种温度空间。这就对镁合金等轻质金属的室温和高温机械性能都提出了更高要求。然而,高温下原子的快速扩散可能导致强化相和晶界滑移的异常生长,从而降低材料在高温强度。

向镁合金中添加稀土(RE)被广泛认为是提高其高温机械性能的有效方法,但在250°C以上的拉伸强度仍不令人满意。引入大量的高熔点金属间化合物或共晶相可以进一步提高耐热性能,然而Mg合金中析出相或第二相的高密度会导致室温延展性显著丧失,从而在高温强度和室温延展性之间难以平衡。例如,液态模锻的Mg-10Gd-3Y-0.5Zr合金在300°C下表现出282MPa的显著抗拉强度,但断裂伸长率仅为2.4%。因此,需要探索新的方法来指导设计具有高高温强度和良好室温拉伸延展性的镁合金。

搅拌摩擦增材制造生产块体镁合金

清华大学的研究学者采用了搅拌摩擦增材制造技术(FSAM)制备了Mg-Li-Al-Zn双相镁合金。通过晶粒细化和固溶强化的综合作用,使搅拌摩擦制备的Mg-Li-Al-Zn合金具有细化的晶粒和均匀的相分布,表现出强度、塑性和耐腐蚀性的协同提高。

文章链接:https://doi.org/10.1016/j.msea.2024.146239

基底样品中有粗大的沉淀物分散在具有较大晶粒尺寸的β-Li相中。搅拌区中的晶粒尺寸细化,并且小的球形沉淀物均匀地分布在等轴β-Li晶粒内同时沿着晶界,FSAM后β-Li相的晶粒尺寸从15.1 ± 4.3 μm减小到4.1 ± 1.3 μm。

基体样品(BM)的屈服强度为156.8± 1.0 MPa,FSAM后不同方向上PD和TD试样的屈服强度分别提高到168.9± 9.3MPa和171.1 ± 4.8MPa。PD样品的伸长率显示出49.4± 7.9%的最大值; TD样品的伸长率低于PD和BM样品的伸长率。FSAM后的强度主要是由均匀析出相的弥散强化和细晶强化引起的。此外,由于AlLi和MgLi2Al相的溶解,合金的强度通过固溶强化而提高。

激光粉末床熔融制备WE43镁合金

华中科技大学研究学者采用激光粉末床熔融增材制造技术成功制备了组织细小、致密化程度高、力学性能优异的WE43合金试样。在激光功率为200 W、扫描速度为600 mm/s的组合工艺下,获得了致密度高达99.89%的样品。沉积方向产生了周期性异质结构,即熔池边界处为细小晶粒(~ 4.1 μm),熔池内部为粗大晶粒(~ 23.6 μm)。拉伸屈服强度、抗拉强度和断裂伸长率分别为276 ± 1 MPa、292 ± 1 MPa和6.1 ± 0.2%。其拉伸性能上级其它镁合金和其它工艺制备的镁合金。固溶强化(24.5%)、晶界强化(14.4%)和HDI强化(32.2%)是高屈服强度的主要来源。

文章链接:https://doi.org/10.1016/j.jma.2024.03.012

在不同的激光体积能量密度下,LPBF印刷的WE43合金的拉伸力学性能有所变化。当能量密度从88 J/mm3增加到138 J/mm3时,屈服强度从252 ± 4 MPa增加到276 ± 1 MPa,抗拉强度从286 ± 1 MPa增加到292 ± 1 MPa,并且断裂延伸率从3.5 ± 0.5%增加到6.1 ± 0.2%。其中138 J/mm3打印的样品表现出比其他样品显著更高的加工硬化率。在变形初期,它具有约2.3 GPa的恒定加工硬化率。

电弧熔丝增材制造ZM 6合金

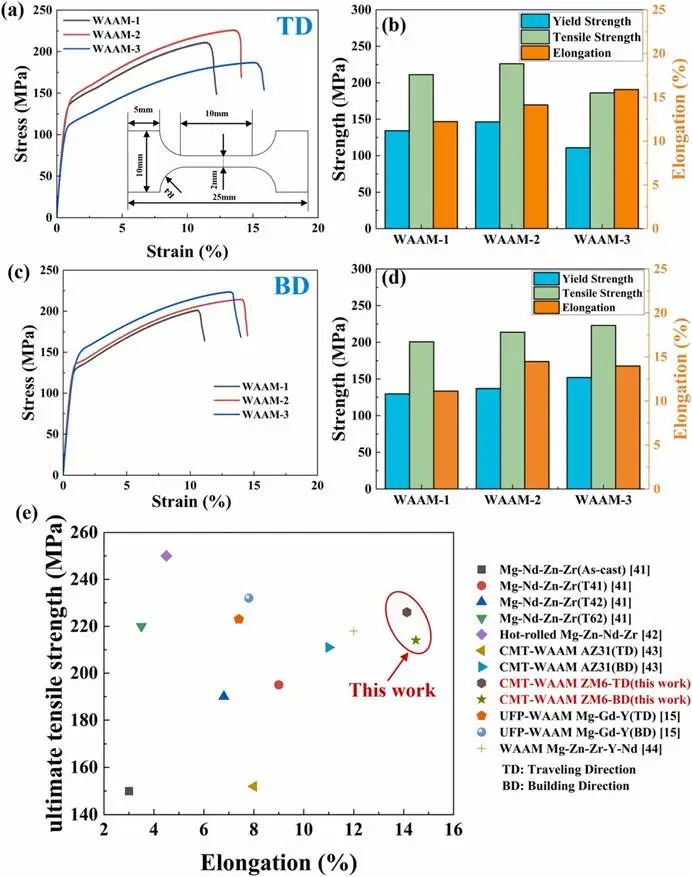

太原理工大学研究学者采用冷金属过渡(CMT)-电弧熔丝增材制造(WAAM)制备了Mg2.4Nd-0.3Zn-0.6Zr(ZM 6,wt%)合金薄壁材料。研究了WAAM ZM 6合金薄壁件的成形质量、组织演变和力学性能。在TD和BD上的极限抗拉强度分别为226 MPa和214 MPa,没有显著的各向异性,延伸率达到15%,具有良好的塑性。

文章链接:https://doi.org/10.1016/j.jallcom.2025.180096

力学性能的变化归因于显微组织的差异。基于WAAM的逐层堆积技术,薄壁构件呈现出明显的层状组织。WAAM ZM 6具有比铸造合金更高的UTS和EL,显示出与热处理ZM 6合金相似的YS,但其EL显著提高。由于在CMT-WAAM工艺中使用“Z”路径来振荡熔池,这促进了晶粒细化。

热处理+电弧熔丝增材制造Mg合金

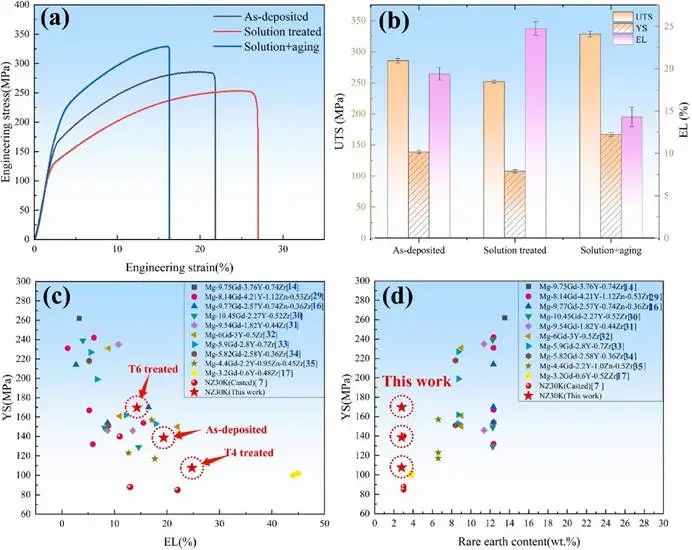

哈尔滨理工大学研究学者采用电弧增材制造技术制备了Mg-2.8Nd-0.5Zn-0.4Zr(NZ 30 K)薄壁结构件,系统地研究了打印沉积和热处理过程中的组织演变和力学性能。与铸态合金相比,沉积态合金具有更细小的晶粒,平均晶粒尺寸在13.2 μm ~ 20.1 μm之间,晶粒呈随机取向的完全等轴组织。在520 ℃固溶12 h后,共晶完全溶解,晶粒尺寸略有增大,平均为18.2 μm ~ 23.1 μm。在200 ℃时效8 h后,合金中出现了高密度的纳米级β′相,产生了显著的时效硬化效应,峰时效态合金的抗拉强度和延伸率分别可以达到334.6MPa和14.3%,在成本和性能方面都具有良好的应用潜力。

文章链接:https://doi.org/10.1016/j.msea.2025.148060

合金经固溶处理后,强度降低,塑性提高,经固溶+峰值时效处理后,合金的强度显著提高,塑性下降,UTS、YS和EL值分别为334.6MPa、169.7MPa和14.3%。这种高强度使得WAAM NZ 30 K合金通过热处理可获得显著的强度增强。与铸态NZ 30 K合金相比,WAAM NZ 30 K合金的力学性能有所提高。与其它WAAM Mg-RE合金相比,WAAM NZ30K在三种状态下都表现出值得较好的强度和塑性的协同。同时WAAM NZ30K的稀土含量最低,合金经T6热处理后强度达到中等水平,低稀土含量可以降低生产成本,因此可以带来更好的经济效益。

西安科技大学研究学者研究了热处理工艺对冷金属过渡-电弧熔丝增材制造(CMT-WAAM)LA 103 Z镁锂合金力学性能和腐蚀性能的影响。固溶处理和时效处理均提高了LA 103 Z镁锂合金的力学性能。固溶处理(340 °C)使细小的针状α-Mg相和AlLi相溶解,析出的Li2MgAl相弥散分布。固溶处理后合金的抗拉强度由144 ± 6.2MPa提高到299 ± 1.2MPa,提高了近107.6%。高温(225 °C)时效处理使合金晶粒分布更加均匀,AlLi相颗粒逐渐粗化,Li 2 MgAl相转变为大量细小的AlLi相颗粒。屈服强度从100 ± 5.0 MPa增加到最大值182 ± 2.6 MPa,约增加82%,最大延伸率达到24.1% ± 2.0%。

文章链接:https://doi.org/10.1016/j.jmst.2025.01.092

END

总体而言,镁合金因其轻质和高比强度的特性能广泛应用于航空航天、汽车工业等领域。3D打印的方式满足了镁合金的个性化定制的要求,进一步拓展了其应用。通过不同的3D打印工艺加以热处理等方式,可以显著改善镁合金的强塑性,同时可以实现在低稀土含量的情况下,使镁合金的力学性能达到含高稀土的中等水平,减少了实际生产中的经济成本。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

1.复志科技3D打印解决方案助力普渡大学跑出工程教育“创新曲线”

2.新突破:中车研究院成功3D打印大尺寸高速列车车头窗框结构件

3.865MPa!中科院金属所开发出超高强耐热3D打印铝合金

4.中国台湾企业采用电化学3D打印开发纯铜人工智能系统热管理解决方案

385

385

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?