现代制造业中,工件尺寸检测的精度和效率直接关系到产品质量和生产效率。传统检测方法往往依赖于手工测量和机械检测设备,这些方法不仅耗时耗力,而且难以满足高精度和复杂形状工件的检测需求。

传统检测方法的局限性

传统工件尺寸检测方法主要依赖于卡尺、千分尺、三坐标测量仪等工具。这些方法虽然在一定程度上能够满足检测需求,但在面对复杂形状、曲面或大型工件时,往往存在效率低下、精度不足以及操作复杂等问题。此外,传统检测方法需要接触工件表面,可能会对工件造成划痕或其他损伤,影响产品质量。

激光三维扫描仪工作原理:

用一束激光以某一角度聚焦在被测物体表面,然后从另一角度对物体表面上的激光光斑进行成像,物体表面激光照射点的位置高度不同,所接受散射或反射

光线的角度也不同,用 CCD(图像传感器)光电探测器测出光斑像的位置,就可以计算出主光线的角度 θ 。然后结合己知激光光源与 CCD 之间的基线长度 d ,经由三角形几何关系推求扫描仪与物体之间的距 L≈dtanθ 。

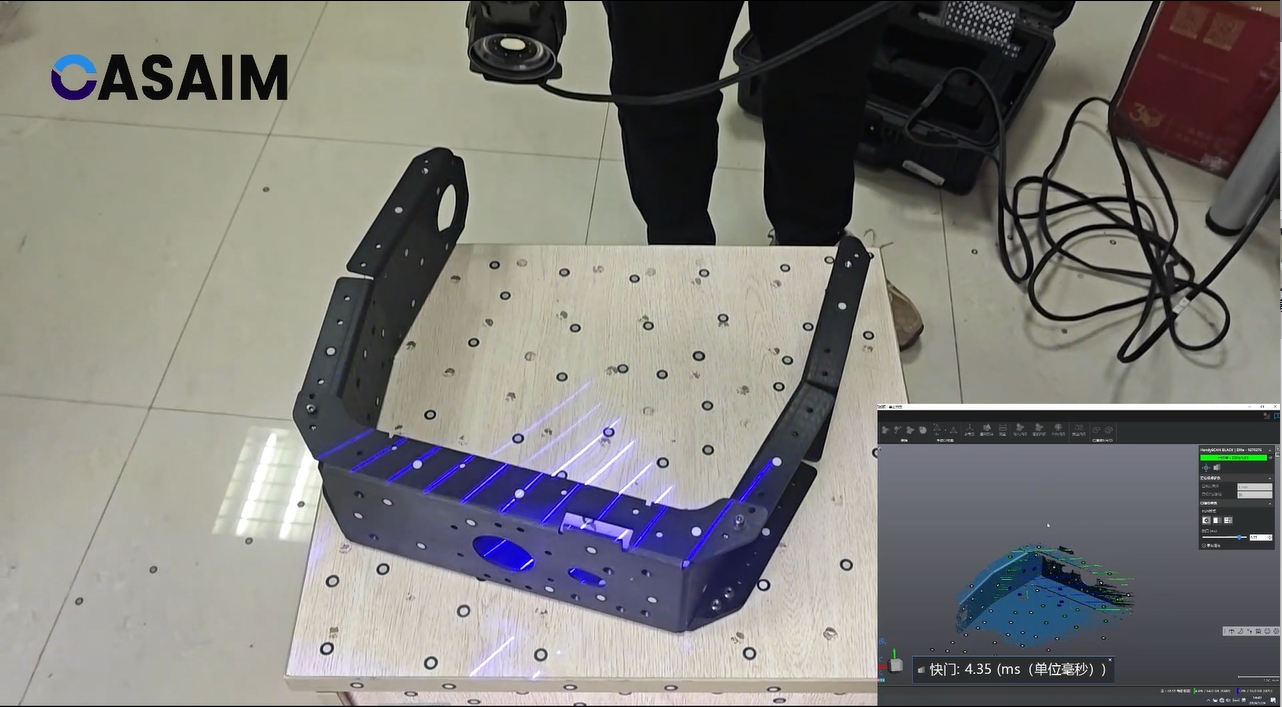

三维扫描技术通过非接触式测量,能够快速、精确地获取工件的三维数据。它不仅能够捕捉工件的外部轮廓,还能对复杂曲面和内部结构进行高精度测量。与传统检测方法相比,三维扫描技术具有以下显著优势:

高精度测量:三维扫描仪能够提供微米级的测量精度,确保检测结果的准确性。

高效数据采集:通过激光或结构光扫描,三维扫描仪可以在短时间内完成复杂工件的全面测量,大大缩短检测时间。

非接触式测量:三维扫描技术无需接触工件表面,避免了对工件的损伤,特别适合高精度和高价值工件的检测。

数据可视化:扫描结果以三维点云或网格模型呈现,能够直观地展示工件的尺寸偏差和形变情况,便于分析和改进。

三维扫描在工件尺寸检测中的应用

复杂形状检测:对于汽车零部件、航空航天零件等复杂形状工件,三维扫描技术能够快速获取其三维数据,并与设计模型进行对比,检测尺寸偏差和形变情况。

大型工件检测:在机械制造和建筑领域,三维扫描技术可以用于检测大型工件的尺寸和形位公差,确保工件的装配精度。

质量控制与改进:通过三维扫描技术,企业可以快速发现生产过程中的质量问题,并及时调整生产工艺,提高产品质量和一致性。

逆向工程:对于没有设计图纸的工件,三维扫描技术可以快速获取其三维模型,为逆向工程提供基础数据,实现产品的快速复制和改进。

汽车挡风玻璃三维扫描全尺寸检测测量-CASAIM三维3d扫描

案例参考:

某汽车制造企业利用三维扫描技术对发动机缸体进行尺寸检测。传统检测方法需要数小时才能完成,而采用三维扫描技术后,检测时间缩短至30分钟以内,检测精度提高了50%以上。此外,企业还利用三维扫描技术对生产线上的零部件进行实时检测,及时发现并解决了生产过程中的质量问题,显著提高了生产效率和产品质量。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?