在制造业精益化转型下,传统检测方式依赖人工操作或单一测量工具,常面临精度不足、效率低下、数据滞后等痛点,导致生产过程中的尺寸误差难以被及时发现,进而引发批量返工、成本攀升甚至客户投诉。新一代自动化智能检测系统,以三维激光扫描技术为核心,深度融合尺寸检测与自动化检测流程,为企业打造从数据采集到决策优化的全链路解决方案。

三维激光扫描:毫米级精度的微观洞察。

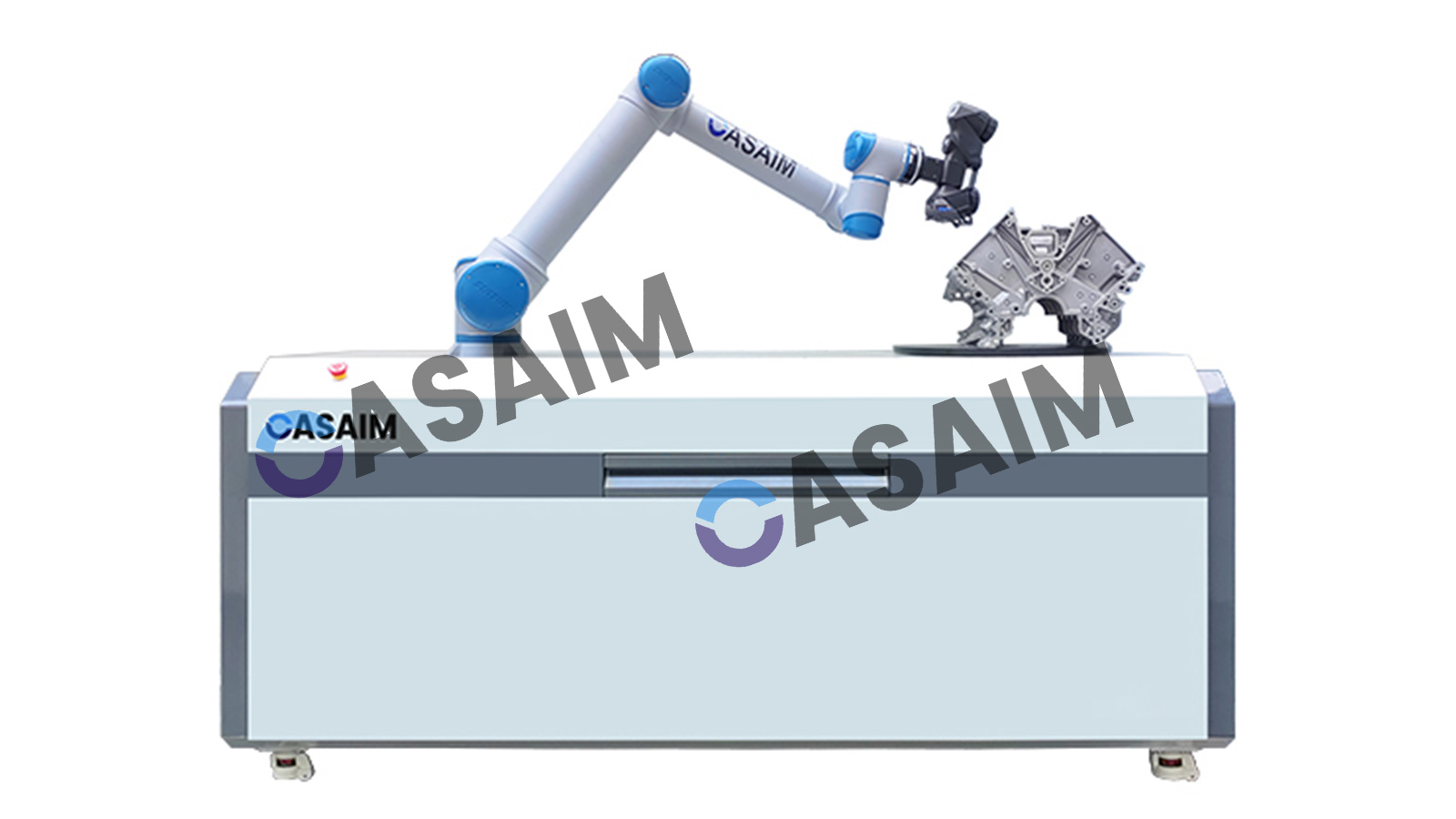

CASAIM自动化智能检测系统搭载高精度三维激光扫描仪,以每秒百万级点云数据采集能力,实现对工件表面轮廓的全方位、非接触式扫描。无论是复杂曲面、微小孔径,还是内部隐蔽结构,激光束均能以0.01mm级精度捕捉细节特征,生成高保真三维模型。例如,在汽车零部件生产中,传统检测工具难以覆盖发动机缸体的复杂曲率,而本系统仅需一次扫描即可完整重建其三维结构,误差率较传统方式降低90%以上,为后续尺寸分析提供可靠数据基础。

汽车挡风玻璃三维扫描全尺寸检测测量-CASAIM三维3d扫描

尺寸检测:从“单点验证”到“全局透视”。

基于三维模型,系统可自动提取工件2000+个关键尺寸参数,涵盖几何公差、形位公差等全维度指标。通过与CAD设计模型实时比对,系统能以可视化界面直观呈现尺寸偏差,并自动生成检测报告。以某电子设备制造商为例,其生产的精密电路板需满足0.02mm级尺寸要求,传统检测仅能抽检少量点位,而自动化智能检测系统可实现全板扫描,精准定位0.01mm级偏差,良品率从85%提升至98%,显著降低因尺寸误差导致的报废成本。

自动化智能检测系统深度集成自动化流程,从工件上料、扫描检测到结果输出全程无需人工干预。机械臂联动激光扫描仪,可灵活适应不同尺寸、形状的工件,单次检测周期缩短至30秒以内,效率较人工检测提升10倍以上。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?