引言

航空航天部件设计面临多重挑战,包括重量优化、极端环境适应性、疲劳耐久性等。为应对这些挑战,工程师常借助有限元分析(FEA)工具如Abaqus进行可靠性分析和设计优化。本文将探讨航空航天设计的关键挑战,并介绍Abaqus在可靠性分析中的应用方法。

航空航天部件设计的主要挑战

1. 重量优化

轻量化设计是提升燃油效率和载荷能力的关键。复合材料、铝合金和钛合金等轻质材料的使用需平衡强度与制造难度。

图1:轻量化材料在机翼设计中的应用

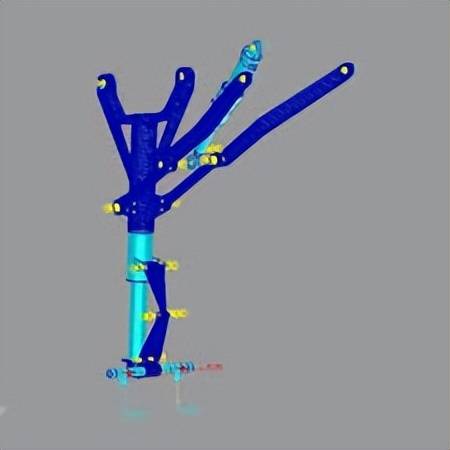

2. 高强度和刚度要求

部件需承受极端载荷和振动,材料选择和结构设计至关重要。

图2:飞机起落架的载荷分布分析

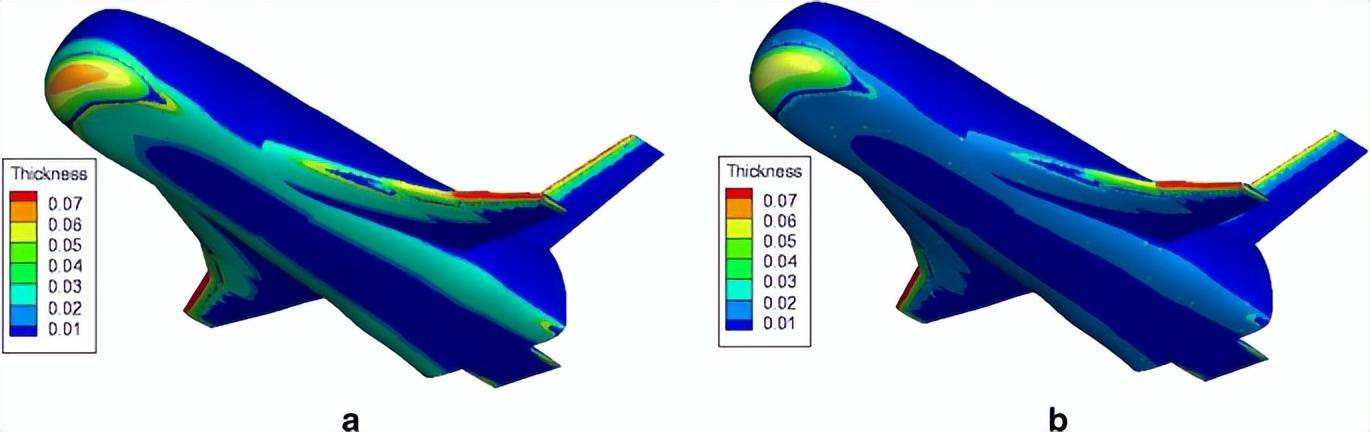

3. 极端温度适应性

从高空低温到发动机高温,材料需具备优异的热稳定性。

图3:热防护系统在航天器中的应用

4. 疲劳与耐久性

循环载荷下的疲劳寿命预测是确保长期安全性的关键。

5. 可靠性与安全性

冗余设计和严格测试是防止灾难性失效的必要手段。

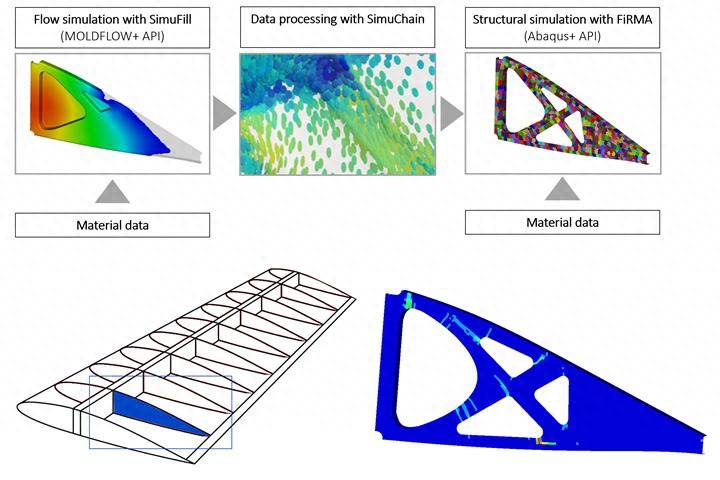

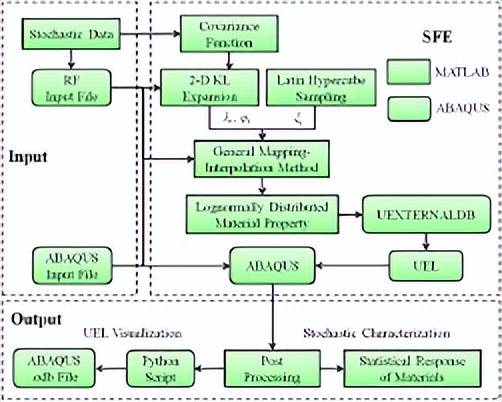

Abaqus可靠性分析方法

Abaqus虽无专用可靠性模块,但其功能可通过以下方法支持概率分析:

1. 蒙特卡洛模拟

通过随机变化输入参数,运行多次模拟以评估失效概率。

2. 实验设计(DOE)与响应面方法(RSM)

系统化参数变化,构建数学模型以优化设计。

3. 灵敏度分析

识别对输出影响最大的参数,集中控制变异性。

图4:Abaqus中的蒙特卡洛模拟流程

基于模拟结果的设计改进步骤

- 定义性能指标:明确应力、位移等关键参数及失效标准。

- 建模与模拟:构建精确的有限元模型并运行分析。

- 识别问题区域:定位高应力集中或疲劳风险区域。

- 优化设计:通过几何调整、材料更换等方式改进。

- 验证与迭代:重新模拟并对比结果,直至满足要求。

- 物理测试:最终设计需通过实际测试验证。

结论

航空航天部件设计需兼顾多重挑战,而Abaqus的可靠性分析方法为工程师提供了强大的工具。凯思软件作为行业专家,不仅能够帮助企业高效应用Abaqus,还能提供定制化仿真解决方案,覆盖从建模、分析到优化的全流程,助力客户缩短研发周期、降低成本并提升产品竞争力。未来,凯思软件将继续深耕仿真技术,结合人工智能与多物理场分析,推动航空航天领域的技术创新。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?