一、传统运维困局

1.1 线性操作的时间陷阱

在金融押运、电力巡检、工业设备管理等场景中,传统机械钥匙的线性操作模式导致效率极低:

某银行款箱押运需手动开启200个锁具,耗时约90分钟,而RFID批量操作可压缩至8分钟;

人力成本 = 操作时间 × 人员费率 = 1.5小时 × 200元/小时 × 2人 = 600元/次

采用批量开锁后,人力成本下降83%。

1.2 钥匙管理的隐性损耗

丢失与补配:某地铁公司年均丢失钥匙120把,补配成本达18万元;

交接漏洞:32%的钥匙交接记录与实际操作不符。

1.3 安全风险的连锁反应

超权限操作:同一把钥匙可开启多台设备,某化工厂误操作导致反应釜泄漏,损失超500万元;

审计失效:纸质记录无法追溯具体操作人,年均法律纠纷成本达45万元。

二、硬件协同架构

2.1 硬件组网与功能分工

2.2 通信协议优化

近场通信层:

单读写器可同时管理300把锁;

动态功率调节(0.1-2W),金属环境下识别距离≥1.5米。

数据聚合层:

手持终端通过蓝牙/ZigBee控制多把锁具。

三、高效运维

3.1 并行通信引擎

多标签防冲突算法:

识别100把锁具耗时<3秒;

在920-925MHz频段实现200标签/秒的识别速率。

信道负载均衡:

自动检测信道占用率,动态分配至16个子信道;

多读写器组网时,通信效率提升400%。

3.2 动态密钥分发

密钥生成逻辑:

动态密钥 = SM4(主密钥 + 锁具ID + 时间戳)

每次开锁生成唯一密钥,有效期精确至秒级;

密钥更新周期≤5分钟,抵御暴力破解。

3.3 状态感知与容错

实时反馈机制:

每把锁具开锁后返回状态码(0x00成功,0x01失败);

手持终端自动标记失败锁具并触发重试(最多3次)。

断网续传设计:

离线模式下缓存操作记录,网络恢复后自动补传;

数据完整性校验通过率≥99.9%。

四、效率提升对比

4.1 金融押运

4.1.1 传统流程痛点

线性操作瓶颈:押运员需逐一开启200个款箱,人员疲劳导致错误率上升;

记录缺失风险:手工登记易漏项,年均审计扣分达15次。

4.1.2 RFID解决方案落地

硬件部署:

款箱锁具升级为支持批量操作的智能锁;

押运车配备大功率读写器(通信半径30米)。

操作流程:

1、押运员指纹登录手持终端,选择“款箱押运”模板;

2、扫描车辆编号,系统自动加载本车200个锁具ID;

3、一键发送批量开锁指令,240秒内完成全部开启;

4、操作记录实时上传至区块链存证平台。

4.1.3 效益数据

4.2 电力运维

4.2.1 传统作业模式痛点

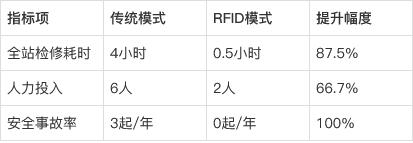

某省级电网管理550kV变电站设备柜门1200余个,传统运维面临两大难题:

人力密集:每次全站检修需6人耗时4小时完成开锁;

误操作风险:钥匙串交叉使用导致年均3起误入带电间隔事故。

4.2.2 批量操作技术落地

智能锁选型:

电磁屏蔽型锁体(耐受50V/m工频干扰);

锁舌状态实时反馈,与五防系统联动闭锁。

运维流程重构:

1. 工作负责人通过手持终端申请“全站检修”权限,有效期精确至小时级;

2、读写器自动识别站内所有检修设备锁具ID(误差率<0.1%);

3、一键下发开锁指令,15分钟内开启300+目标锁具;

4、检修完成后自动生成《设备操作轨迹报告》,标记未闭锁设备。

4.2.3 效益对比

4.3 工业制造

4.3.1 生产痛点

某汽车焊装车间需每日开启200+工具柜与设备电箱,传统钥匙管理导致:

效率损失:工人平均每日花费47分钟寻找钥匙;

产能制约:因工具领取延迟导致产线停产,年均损失达120万元。

4.3.2 批量开锁与生产节拍匹配

硬件部署:

工具柜集成抗油污智能锁(防护等级IP69K);

车间部署工业级读写器(耐温-30℃~85℃)。

生产协同:

1、MES系统同步生产计划至手持终端;

2、班组长按工序批量开启相关工具柜(如焊接机器人电箱+焊枪柜);

3、操作记录自动关联工单号,支持生产追溯。

4.3.3 运行数据

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?