第一节:超高纯的镍(6N级)的制备

一、我国镍资源现状及进口依赖情况

(一)镍资源储量与分布

1. 储量有限,全球占比低

-

我国镍矿储量约 434.7万吨(2022年数据),仅占全球总储量的 2.1%,远低于印尼(20.6%)、澳大利亚(20.6%)和巴西(15.7%)。

-

资源类型:以硫化镍矿为主(占比超90%),主要分布在甘肃、新疆、云南、吉林等地,其中甘肃金川镍矿占全国储量的 62%,是全球第二大硫化镍矿床。

2. 红土镍矿极度匮乏:我国红土镍矿储量仅占 9.6%,且品位低(平均镍含量<1.5%),开采成本高,经济性较差。

(二)进口依赖情况

1. 对外依存度长期超80%。

我国是全球最大镍消费国(占全球需求30%+),但国内镍矿产量仅能满足 10-20% 的需求,80%以上依赖进口。主要进口来源国:

-

印尼(占进口量 50%+):全球最大镍生产国,2024年中国自印尼进口镍铁 107.7万金属吨。

-

菲律宾(占进口量 30%+):2024年中国进口菲律宾镍矿 3434万吨,占镍矿进口总量的 90.5%。

2. 进口产品结构

-

镍矿:主要用于国内镍铁冶炼(菲律宾低品位矿主导)。

-

镍中间品(MHP/高冰镍):印尼通过HPAL(高压酸浸)技术生产,2025年中国进口量预计超 22万吨。

-

电解镍/硫酸镍:2025年4月中国硫酸镍进口 3.26万吨,其中 78%来自印尼。

(三)进口依赖的挑战

1. 供应风险

-

政策波动:印尼、菲律宾多次调整镍矿出口政策(如印尼2020年禁矿令、菲律宾拟2025年禁矿),直接影响中国镍铁生产。

-

地缘政治:中美博弈下,镍被列为关键矿物,印尼镍资源由中国企业主导(如青山、华友),可能面临西方供应链脱钩压力。

2. 价格受制于人

-

2022年伦镍逼空事件导致价格暴涨至 3万美元/吨,国内不锈钢、电池企业成本激增。

-

印尼镍铁成本(约 1万美元/吨)远低于中国(1.5万美元/吨),挤压国内冶炼厂利润。

3. 环保与产能过剩

国内镍铁产能因环保限产(如山东、内蒙古),而印尼镍铁回流加剧过剩,2024年过剩量超 10万金属吨。

难选硫化镍矿晶体特征

(四)应对措施与发展趋势

1. 海外资源布局

-

中国企业(如青山、华友、格林美)在印尼投资 HPAL冶炼厂,2025年印尼镍中间品产能将达 50万吨。

-

尝试开发非洲(如津巴布韦)、南美(如巴西)镍矿,降低对东南亚依赖。

2. 技术升级与回收

-

红土镍矿冶炼:中国恩菲等企业突破HPAL技术,降低印尼项目成本。

-

电池回收:三元电池废料提镍(如格林美),预计2030年再生镍占比提升至 15%。

3. 政策支持

-

国家鼓励 高镍电池材料(如NCM811)研发,减少单位用镍量。

-

推动 镍期货国际化(上海沪镍合约),增强定价权。

(五)总结

我国镍资源“储量大但品位低、进口依赖高”,短期难以改变对印尼、菲律宾的进口格局。未来需通过海外投资、技术升级、循环经济三管齐下,保障供应链安全。电池领域(尤其高镍三元)仍是需求增长核心驱动力,但需警惕全球镍产能过剩带来的价格下行风险。

二、镍的开采和生产工艺及其详细工艺流程和控制

(一)镍矿开采与选矿

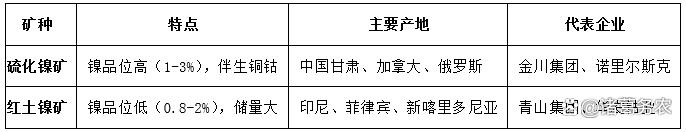

1. 镍矿类型与分布

镍矿类型与分布

2. 硫化镍矿的开采与选矿工艺

1)开采方式:地下开采(深部矿体)或露天开采(浅层矿)。

2)选矿流程:

(1)破碎磨矿:将矿石破碎至≤0.074mm(200目)。

(2)浮选分离:

-

添加捕收剂(黄药)、起泡剂(松油),在pH=9~11的碱性条件下浮选。

-

精矿品位:镍≥6%,铜≥2%,钴≥0.1%。

(3)脱水干燥:滤饼含水率<15%。

3. 红土镍矿的开采与选矿工艺

1)开采方式:露天开采(矿体近地表)。

2)选矿特点:

-

一般不经过选矿,直接冶炼(因镍铁矿物嵌布粒度细,选矿回收率低)。

-

洗矿除杂:去除黏土和铝硅酸盐(如印尼矿需洗矿至含水<30%)。

(二)镍的冶炼工艺

1. 硫化镍矿冶炼(火法+湿法)

1) 火法冶炼(主流工艺)流程:焙烧→熔炼→吹炼→电解精炼

(1)焙烧(脱硫):温度:700~800℃,硫含量从20%降至<0.5%。

(2)熔炼(造锍):电炉或闪速熔炼(温度1300~1500℃),产出低冰镍(Ni+Cu 40~50%)。

(3)吹炼(转炉):注入空气氧化铁、硫,产出高冰镍(Ni+Cu 70~75%)。

(4) 电解精炼:

-

阳极:高冰镍铸锭;阴极:纯镍始极片。

-

电解液:NiSO₄+H₂SO₄,电流密度200~250A/m²,槽电压3~4V。

-

最终产品:电解镍(纯度≥99.8%)。

2) 湿法冶炼(高压酸浸HPAL)

(1) 适用对象:低品位硫化矿或混合矿。

(2) 关键步骤:

-

高压浸出:温度200~250℃,压力3~4MPa,硫酸浓度200g/L。

-

溶剂萃取:用P204萃取剂分离镍、钴、铜。

-

电积:产出电解镍或硫酸镍溶液(Ni≥22%)。

2. 红土镍矿冶炼(火法/湿法)

1) 火法工艺(RKEF), 流程:干燥→还原熔炼→镍铁(FeNi)。

-

回转窑干燥:温度800~1000℃,含水率<5%。

-

电炉熔炼:温度1500~1600℃,焦炭还原,产出含镍10~40%的镍铁。

-

典型参数:电耗500~600kWh/吨镍铁;回收率90~95%。

2) 湿法工艺(HPAL),工艺流程:矿浆制备→高压酸浸→中和沉淀→镍钴分离。

-

浸出条件:温度250℃,压力4MPa,H₂SO₄浓度250g/L。

-

产品:混合氢氧化物(MHP,含镍40%+)或硫化镍钴(MSP)。

-

回收率:镍≥90%,钴≥85%。

印尼红土镍矿

三、高纯镍的生产工艺及其核心控制参数

高纯镍(纯度≥99.99%)是半导体、航空航天、精密合金等领域的关键材料,其生产需通过多级提纯工艺实现。

(一)镍的提纯方法

1. 电解精炼法(主流工业方法)

1)原理:利用电解作用,将粗镍(阳极)中的杂质通过选择性溶解和沉积分离。

2)适用原料:硫化镍矿冶炼得到的粗镍(含Ni 90~97%)、镍阳极板。

3)工艺流程:

-

阳极溶解:Ni → Ni²⁺ + 2e⁻

-

阴极沉积:Ni²⁺ + 2e⁻ → Ni(高纯)

4)关键控制点:

-

电解液成分:Ni²⁺ 80~100 g/L,H₂SO₄ 50~100 g/L,Cl⁻ 30~50 g/L(促进阳极溶解)。

-

电流密度:200~250 A/m²(过高导致枝晶,过低效率低)。

-

温度:60~65℃(维持电解液稳定性)。

-

pH值:2~3(防止Fe³⁺等杂质水解沉淀)。

5)除杂措施:

-

铜:加入硫化物(Na₂S)沉淀CuS。

-

铁:氧化(H₂O₂)+ pH调节至3.5沉淀Fe(OH)₃。

-

钴:溶剂萃取(如P507萃取剂)。

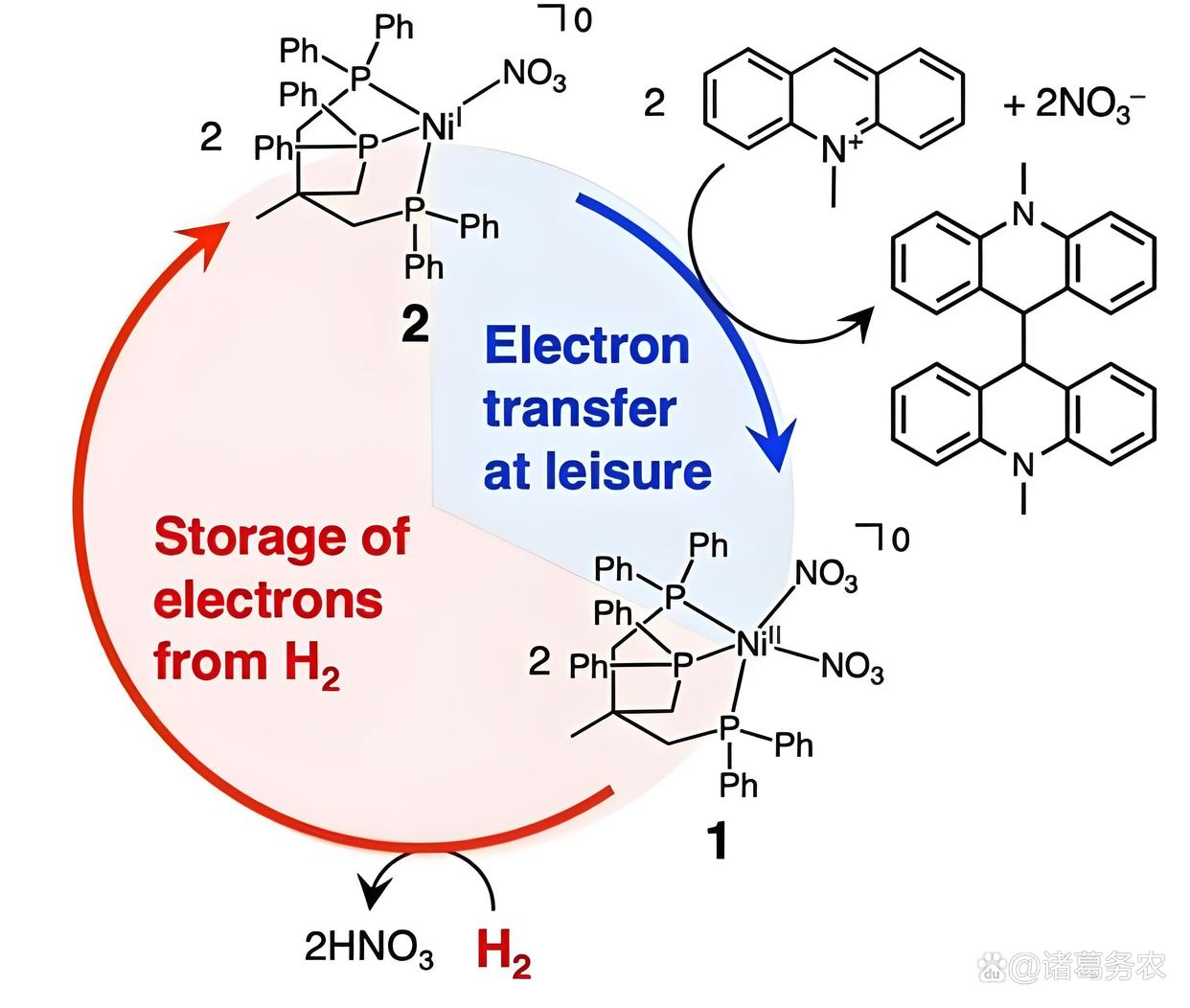

2. 羰基法(Mond法)

1)原理:利用镍与CO反应生成气态羰基镍(Ni(CO)₄),再热分解得高纯镍。

2)适用原料:含镍废料或低品位镍中间品。

3)工艺流程:

-

羰基化:Ni + 4CO → Ni(CO)₄(温度50~80℃,压力1~2 MPa)。

-

分解:Ni(CO)₄ → Ni(高纯) + 4CO(温度180~220℃)。

4)优点:纯度可达99.999%(5N),适合超纯镍生产。

5)缺点:CO剧毒,设备要求高,成本昂贵。

3. 区域熔炼法(超高纯镍,≥99.9999%)

1)原理:通过局部加热使镍棒形成熔区,杂质在熔融区富集并随熔区移动被去除。

2)适用场景:半导体靶材、单晶镍制备。

3)关键参数:

-

熔区温度:1455℃(镍熔点)。

-

熔区移动速度:1~5 mm/min(过慢效率低,过快除杂不彻底)。

-

真空度:≤10⁻³ Pa(防止氧化)。

4. 化学气相沉积(CVD)

-

原理:镍化合物(如NiCl₂)在高温下还原沉积。

-

应用:薄膜材料、电子器件镀层。

-

反应式:NiCl₂ + H₂ → Ni + 2HCl(温度800~1000℃)。

(二)高纯镍(4N~6N)生产工艺

1. 电解法生产高纯镍(99.99%~99.999%)

1) 工艺流程:粗镍阳极→电解精炼→阴极镍→真空熔铸→高纯镍锭。

2) 核心控制条件

高纯镍生产核心控制条件

3) 典型杂质控制标准(4N级)

4N级镍典型杂质控制标准

2. 羰基法生产超高纯镍(5N~6N)

1) 工艺流程:镍原料→羰基化→气体净化→热分解→高纯镍粉/块。

2) 关键参数

-

羰基化反应器:温度80℃,压力2 MPa,CO纯度≥99.99%。

-

气体净化:活性炭吸附硫、砷等杂质。

-

分解温度:200~220℃(控制镍晶粒尺寸)。

3) 产品纯度,Ni≥99.999%,杂质总量<10 ppm。

(三)不同纯度镍的应用对比

不同纯度镍的应用对比

(四)小结

1. 技术挑战与发展趋势

-

杂质极限控制:半导体用镍要求Fe、Cu≤0.1 ppm,需结合离子交换+区域熔炼。

-

绿色工艺:电解液闭路循环(减少废酸排放)、羰基法尾气回收CO。

-

再生镍提纯:从废电池(三元材料)中回收高纯镍(如格林美湿法工艺)。

2.小结

-

电解法是4N级高纯镍的主流生产方法,羰基法/区域熔炼用于5N~6N级。

-

核心控制参数:电解液成分、电流密度、真空熔炼温度。

-

未来方向:超高纯镍(≥6N)国产化替代,降低半导体领域进口依赖。

实际生产中需根据原料杂质谱动态调整工艺参数。

4N级镍块

四、镍的回收与循环利用技术发展现状和趋势

镍作为一种关键的战略金属,广泛应用于不锈钢、电池、电镀、合金等领域。随着全球镍资源供需矛盾加剧和环保要求提高,镍的回收与循环利用技术日益受到重视。

(一)镍回收技术发展现状

1. 主要回收来源

-

废旧电池:镍氢电池、镍镉电池、三元锂电池(NCM/NCA)等。

-

电镀废料:电镀污泥、废镀液、电镀厂废水。

-

不锈钢废料:加工废料、废旧不锈钢制品。

-

合金废料:高温合金、镍基合金切削废料。

-

化工催化剂:石化行业废镍催化剂。

2. 主流回收技术

1) 火法冶金

-

适用对象:高镍含量废料(如不锈钢废料、合金废料)。

-

工艺:熔炼→吹炼→电解精炼,回收率可达 95% 以上。

-

缺点:能耗高(电炉熔炼需 1500~1600℃),易产生有害气体(如SO₂)。

2) 湿法冶金(主流技术)

(1)适用对象:低品位废料(如电镀污泥、废旧电池)。

(2)工艺:

-

酸浸(硫酸/盐酸):溶解镍(Ni²⁺)。

-

溶剂萃取(P204/P507):分离镍、钴、铜等。

-

电解沉积:获得高纯镍(99.9%以上)。

(3)优势:回收率高(>90%),适合复杂废料。

3) 生物冶金(新兴技术)

-

原理:利用微生物(如嗜酸菌)浸出镍。

-

优点:环保、低能耗,适合低品位矿或电子废料。

-

缺点:效率低(<70%),工业化应用受限。

4) 离子交换法

-

适用:含镍废水深度处理(如电镀厂废水)。

-

树脂类型:CH-90Na(选择性吸附Ni²⁺),处理精度 0.02 mg/L。

-

再生:盐酸/硫酸洗脱,镍回收率 >95%。

(二)镍回收的难点

1. 废料成分复杂

-

电池废料:三元电池含镍、钴、锰、锂,分离提纯难度大。

-

电镀废水:含络合镍(如EDTA-Ni),需先破络再回收。

-

不锈钢废料:含铁、铬,需高成本分离。

2. 回收成本高

-

湿法冶金:酸浸、萃取等步骤成本占比 60%以上。

-

火法冶金:电耗 500~600 kWh/吨镍,经济性依赖镍价。

3. 环保合规压力

-

废水处理:含镍废水需达标(<0.1 mg/L)。

-

废气排放:火法冶炼需配套脱硫设备。

4. 技术瓶颈

-

低品位废料回收率低(如<5%镍的电子废料)。

-

高纯镍(5N+)回收工艺尚不成熟。

6N级镍丝

(三)镍回收的重点发展方向

1. 高值化回收

-

电池级硫酸镍:从废旧三元电池中提取,用于新电池生产。

-

高纯电解镍(4N+):用于半导体、航空航天。

2. 绿色低碳技术

-

生物浸出:降低能耗,减少化学试剂使用。

-

超滤系统:如江苏翊腾的镍药水回收专利,提升废水回用率。

3. 智能化与自动化

-

AI优化分选:自动识别废料成分,提高回收效率。

-

闭环回收系统:电池生产→使用→回收→再制造一体化。

4. 政策驱动

-

中国:工信部推动动力电池回收体系,目标 2030年回收率>90%。

-

欧盟:要求电池含 ≥16% 再生镍(2027年起)。

(四)未来趋势

1. 市场规模增长

-

2025年全球镍回收市场:预计 305亿美元(CAGR 5.3%)。

-

中国主导:占全球回收量 40%+(受益于新能源车退役潮)。

2. 技术融合

-

火法+湿法联合工艺:提升复杂废料回收率。

-

氢还原技术:替代传统碳还原,减少碳排放。

3. 循环经济模式

-

城市矿山:从电子垃圾、废电池中提取镍,降低原生矿依赖。

-

镍-钴-锂协同回收:三元电池的“全元素回收”成为趋势。

(五)结论

镍回收技术正朝着高效、绿色、智能化方向发展,但仍面临成分复杂、成本高、环保合规等挑战。未来重点在于:

-

高值化回收(电池级镍、高纯镍);

-

低碳工艺(生物冶金、氢还原);

-

政策与市场双驱动(欧盟电池法规、中国回收体系)。

随着新能源产业爆发,镍回收将成为资源安全与可持续发展的关键环节,预计 2030年后 全球镍回收率将突破 50%。

第二节:高纯镍的性能优势及其在不同领域的应用进展

一、高纯镍的性能比较优势及其应用技术要求

高纯镍(纯度≥99.99%)因其独特的物理化学性质,在高端工业领域具有不可替代性。

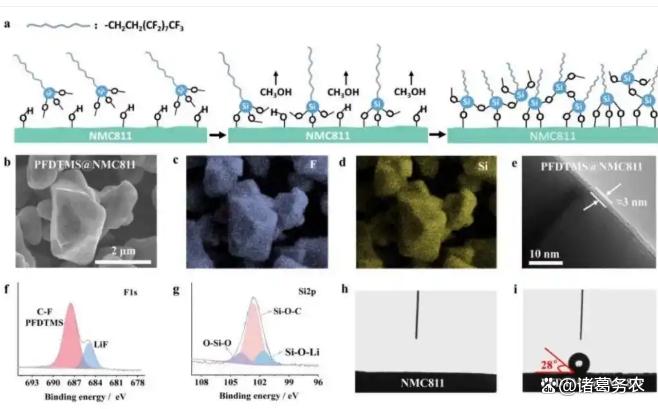

(一)高纯镍的理化性能

1. 物理性能

高纯镍的物理性能

2. 化学性能

高纯镍的化学性能

(二)高纯镍的比较优势

1. 对比普通工业镍(2N~3N)

高纯镍对比普通工业镍的比较优势

2. 对比其他高纯金属

高纯镍对比其他高纯金属的比较优势

(三)高纯镍的应用领域及具体要求

1. 半导体与电子工业

1)应用场景:溅射靶材(集成电路镀膜)、引线框架、芯片封装。

2)要求:

-

纯度:≥5N(99.999%),Fe/Cu≤0.1 ppm。

-

晶粒尺寸:≤50 nm(靶材需超细晶以防溅射颗粒飞溅)。

-

表面粗糙度:Ra<0.1 μm(避免薄膜缺陷)。

2. 航空航天高温合金

1)应用场景:涡轮叶片(如Inconel 718含镍50%)、火箭发动机燃烧室。

2)要求:

-

纯度:4N级,S/P≤5 ppm(防止高温晶界脆化)。

-

蠕变强度:800℃下≥200 MPa(依赖Ni-Al/Ti析出强化)。

3. 新能源电池

1)应用场景:三元锂电池正极(NCM/NCA)、燃料电池双极板。

2)要求:

-

纯度:3N~4N,Co≤100 ppm(避免电解液副反应)。

-

比表面积:≥10 m²/g(纳米镍粉提升反应活性)。

4. 化工与电镀

1)应用场景:氯碱工业电极、精密电镀(汽车装饰层)。

2)要求:

-

纯度:3N级,Pb/Cd≤10 ppm(防止电镀层毒化)。

-

延展性:冷轧至0.01mm不破裂(超薄镀层基材)。

5. 医疗器械

1)应用场景:牙科种植体、骨科植入物(Ni-Ti记忆合金)。

2)要求:

-

生物相容性:Ni离子释放率<0.1 μg/cm²/day(ISO 10993标准)。

-

灭菌耐受:耐高压蒸汽(134℃)和γ射线辐照。

(四)高纯镍的极限挑战

1. 杂质控制瓶颈

-

6N级镍需将B、P、As等轻元素降至ppb级,依赖区域熔炼+等离子体净化。

-

分析技术:GD-MS(辉光放电质谱)检测限需达0.01 ppb。

2. 成本与规模化矛盾

(五)未来发展方向

-

半导体国产化:突破5N镍靶材技术(目前90%依赖日德)。

-

再生高纯镍:从废三元电池中回收4N级镍(华友钴业试点)。

-

复合化:镍基石墨烯复合材料(提升导电/导热性)。

高纯镍以超高纯度、高温稳定性、催化活性为核心优势,在半导体、航空、能源等领域不可替代。未来需攻克超纯制备技术和降本工艺,以满足中国高端制造业的自主化需求。

二、高品质镍电极及其应用现状和发展趋势

(一)高性能镍电极的制作技术及进展

高性能镍电极在储能、电池、电子器件等领域具有重要应用,其制作技术主要包括材料设计、结构优化和界面工程等方面。近年来,镍电极技术取得了显著进展,主要体现在以下几个方面:

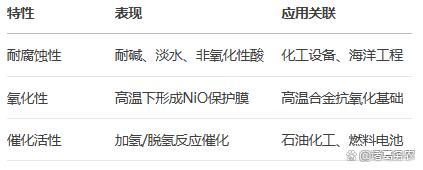

富镍阴极微结构失效与稳定策略

1. 材料设计与改性

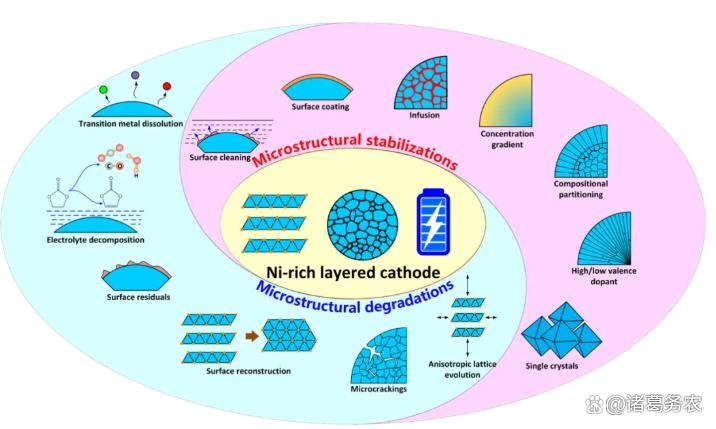

(1)高镍正极材料(NCM/NCA):

-

富镍层状氧化物(如LiNi0.8Co0.1Mn0.1O2)因其高比容量(>200 mAh/g)成为锂离子电池主流正极材料。

-

表面改性:通过分子自组装(如PFDTMS)构建超疏水保护层,提高空气稳定性和循环寿命。

-

掺杂策略:B、Mg、Al等掺杂可抑制微裂纹,提升结构稳定性。

富含镍的层状氧化物NMC811稳定涂层技术

(2)镍基超级电容器电极:

-

空心核壳结构(如LDH@NP)通过Kirkendall效应形成高比表面积(2102 F/g),提升储能性能1。

-

导电聚合物/镍复合材料增强电子传导能力,适用于柔性储能器件。

2. 结构优化

-

单晶化技术:脉冲高温烧结(PHTS)制备单晶高镍正极(如LiNi0.9Co0.05 Mn0.05O2),减少晶界微裂纹,提高振实密度。

-

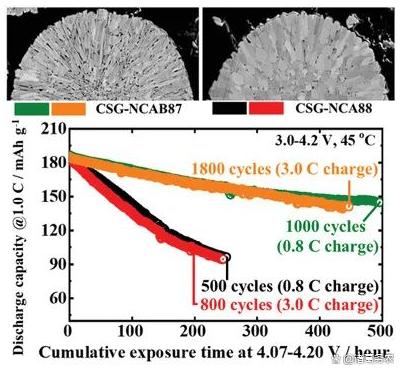

核壳梯度结构:汉阳大学开发的CSG-NCA88(核壳浓度梯度)正极,通过B掺杂抑制电解液侵蚀,1800次循环后容量保持率76.2%。

3. 界面工程,CEI(正极-电解质界面)优化:

-

昆明理工大学采用2,5-噻吩二硼酸添加剂,将残锂转化为稳定CEI膜,提升循环稳定性。

-

某团队通过富质子层原位生成LiF/Li3PO4保护膜,800次循环后容量保持率83%。

4. 制造工艺创新

-

MLCC镍电极:掺杂型镍浆(如Dy2O3/MgO)与钛酸钡介电层复合,提高多层陶瓷电容器(MLCC)可靠性。

-

泡沫镍电极:3D多孔结构增强活性物质负载,适用于MH-Ni电池和超级电容器。

(二)高性能镍电极的应用现状

1. 锂离子电池(主导市场)

-

电动汽车:高镍NCM/NCA正极(如NCM811、NCA88)用于特斯拉、比亚迪等长续航车型。

-

消费电子:单晶高镍材料提升手机/笔记本电池能量密度。

2. 碱性电池(传统应用)

-

MH-Ni电池:仍用于电动工具、备用电源,但市场份额受锂电挤压。

-

Cd-Ni电池:逐步淘汰,被环保型替代品取代。

3. 超级电容器(新兴领域),空心LDH@NP电极:用于高功率储能系统,如电网调频、轨道交通。

4. 电子器件,MLCC内电极:贱金属镍替代贵金属(如Pd),降低成本。

(三)发展趋势与挑战

1. 未来发展方向

-

超高镍正极(Ni≥90%):目标:能量密度>300 Wh/kg,需解决界面副反应问题。

-

固态电池适配:开发兼容固态电解质的高稳定性镍电极。

-

绿色回收技术:从废电池中高效提取镍(湿法冶金+直接再生)。

2. 技术挑战

-

循环寿命:高镍材料在4.5V高电压下容量衰减快。

-

热失控风险:需进一步优化热稳定性(如包覆Li2ZrO3)。

-

成本控制:降低钴依赖,开发低钴/无钴正极。

高镍材料在4.5V高电压下容量衰减快

高镍材料在4.5V高电压下的容量衰减

3. 市场前景,2025-2030年预测:

-

高镍锂电正极年需求增速>20%,超级电容器镍电极市场达$5亿。

-

MLCC镍电极随5G/电动汽车需求持续增长。

(四)小结

高性能镍电极的核心突破在于材料改性(掺杂/包覆)、结构设计(单晶/核壳)和界面优化(CEI调控)。未来趋势聚焦超高镍化、固态兼容和低成本制造,但需克服循环寿命和安全性瓶颈。随着新能源产业扩张,镍电极技术将持续引领储能材料创新。

三、镍储氢技术研发和应用难点重点及发展趋势

镍在储氢领域主要作为催化剂、储氢合金组分和电极材料,其应用形式多样,但同时也面临技术瓶颈。

(一)镍在储氢领域的应用现状

1. 镍基催化剂(提升储氢材料性能)

1) 氢化镁(MgH2)催化:

-

纳米镍颗粒负载在空心多孔碳球上(比表面积1933~2609 m²/g),可降低MgH2的吸放氢温度,提高循环稳定性。

-

镍负载量高达90%时,仍能保持5~15 nm的颗粒尺寸,防止团聚。

2) 固态储氢材料改性:日本京都大学开发的纳米镍粒子可在常压下吸附氢气,储氢能力接近钯(Pd),但成本仅为钯的千分之一。

2. 镍基储氢合金(镍氢电池负极)

1) 稀土-镁-镍(RE-Mg-Ni)合金:

-

我国已实现A2B7型稀土储氢合金国产化,容量达400 mAh/g,可在-40℃工作,用于镍氢动力电池。

-

厦门钨业等企业已量产第三代车载储氢合金,并导入国际车企供应链。

2)AB2型合金(如Zr-Ni系):具有高容量和长循环寿命,但成本较高,目前仍在优化中。

3. 镍基电极(水电解制氢)

析氧反应(OER)催化剂:FeOOH@Ni草酸盐棱柱(NOP)在阴离子交换膜电解槽(AEMWE)中表现优异,过电位仅336 mV(100 mA/cm²),优于传统IrO2。

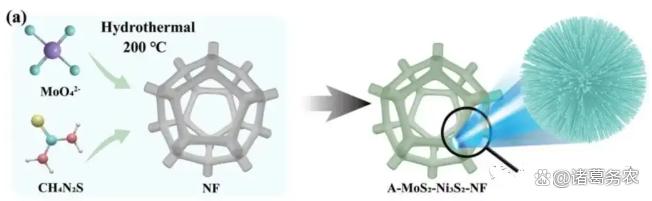

析氢反应(HER)催化剂:泡沫镍负载非晶MoS2-Ni3S2核壳结构,在酸/碱介质中过电位分别低至145 mV和95 mV(10 mA/cm²)。

泡沫镍负载非晶MoS2-Ni3S2核壳结构催化

(二)镍储氢技术的核心难点

1. 催化剂的稳定性问题

-

纳米镍易团聚:高温或循环过程中,纳米镍颗粒会烧结,降低催化活性。

-

载体优化需求:需开发高比表面积、强吸附能力的载体(如多孔碳、MOFs)来固定镍颗粒。

2. 储氢合金的动力学限制

-

吸放氢速率慢:MgH2等材料需高温(>300℃)才能释放氢气,镍催化虽能改善但仍需优化。

-

循环寿命不足:部分镍基储氢合金在500次循环后容量衰减明显。

3. 成本与资源依赖

-

高镍含量合金成本高:如AB<sub>2</sub>型合金含Zr、V等稀有金属,量产难度大。

-

镍资源进口依赖:我国镍资源80%依赖印尼、菲律宾,供应链风险较高。

4. 电解水制氢的过电位问题

OER催化剂效率不足:现有镍基催化剂仍无法完全替代贵金属(Ir/Ru),需进一步优化电子结构。

镍基储氢材料

(三) 镍储氢技术的研发重点及未来趋势

1. 材料优化方向

-

高分散纳米镍催化剂:采用MOFs、石墨烯等载体提升镍的分散性和稳定性。

-

合金成分调控:开发低钴/无钴高镍储氢合金,降低成本(如RE-Mg-Ni系)。

2. 工艺创新

-

固态储氢系统集成:如上海交大的镁基固态储氢车(1.5吨H<sub>2</sub>/40尺集装箱),解决热管理问题。

-

绿色回收技术:从废镍氢电池中提取高纯镍,降低原材料依赖。

3. 新兴应用拓展

-

氢燃料电池汽车:日本研发的纳米镍储氢材料可替代高压储氢罐,提升安全性。

-

可再生能源储能:镍基储氢材料用于风光制氢-储氢-发电一体化系统(如英特利InGreen Ecs平台)。

4. 未来市场预测,2025-2030年趋势:

-

高镍催化剂在储氢材料中的渗透率将提升至30%以上。

-

固态储氢合金市场规模预计突破50亿元(中国主导RE-Mg-Ni系技术)。

-

电解水制氢镍基电极或替代50%的贵金属催化剂。

(四)结论

镍在储氢领域的核心优势在于催化活性高、成本较低、资源丰富,但仍需突破稳定性、动力学性能和系统集成等瓶颈。未来研发将聚焦:

-

纳米镍催化剂的载体优化(如多孔碳、MOFs);

-

高容量镍基储氢合金(如RE-Mg-Ni、AB<sub>2</sub>型);

-

电解水制氢低过电位电极(如非晶/晶态异质结构)。

随着氢能产业加速发展,镍基储氢技术有望在车载储氢、电网储能、绿氢制备等领域实现规模化应用。

四、泡沫镍及其制备方法和应用进展

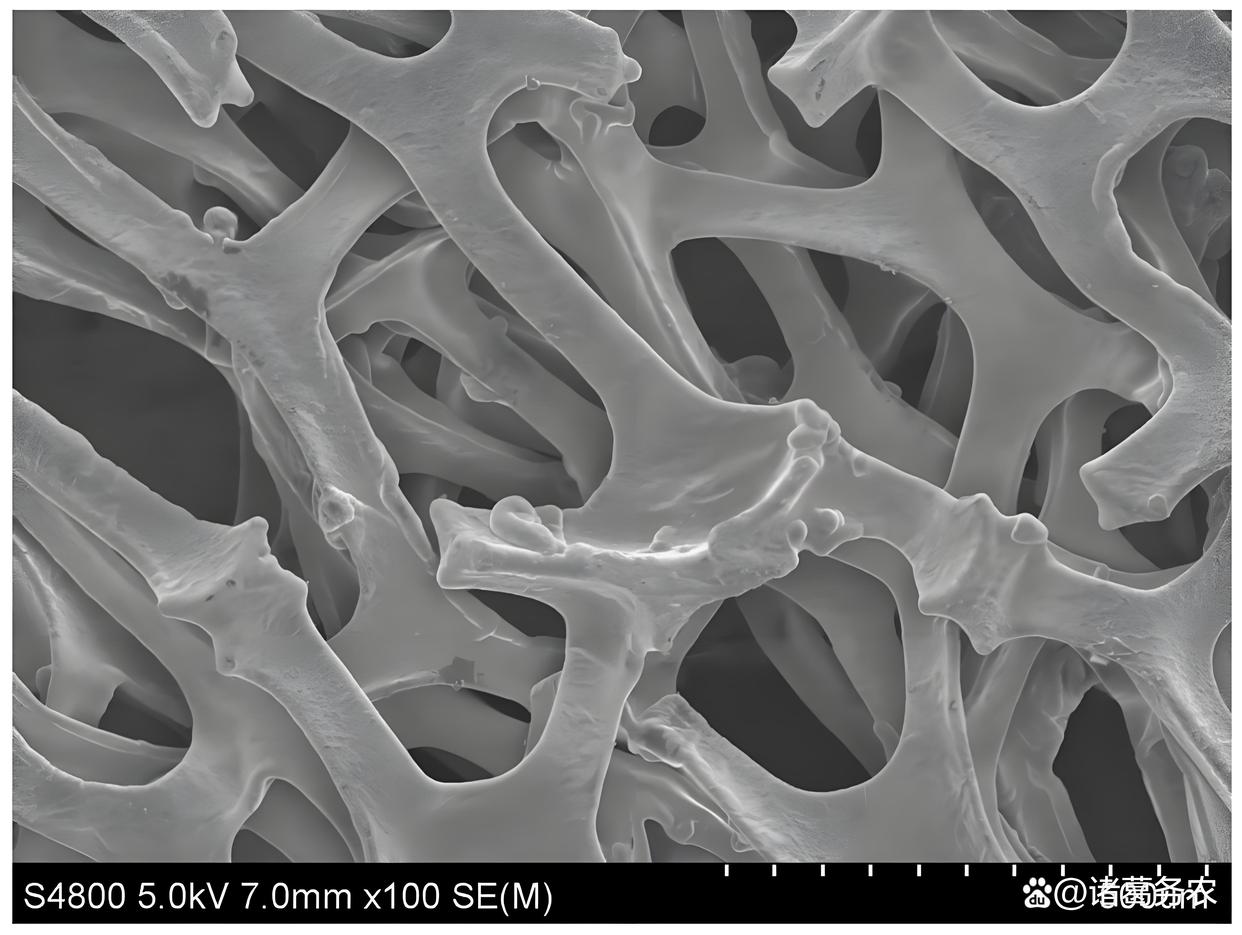

(一)泡沫镍概述

泡沫镍是一种具有三维多孔结构的金属材料,孔隙率高达 85%~98%,兼具高导电性、大比表面积和优异的机械强度,广泛应用于电池、催化、过滤等领域。其典型特征包括:

-

孔径范围:50 μm~2 mm(可调控)

-

密度:0.1~0.5 g/cm³(仅为实体镍的 1/10~1/5)

-

导电性:电阻率 6~10 μΩ·cm(接近块体镍)

(二)泡沫镍的制备方法

1. 电沉积法(主流工业化方法)

1)工艺流程:聚氨酯泡沫预处理→化学镀镍→电沉积镍→高温烧结去除模板

2)关键参数:

-

化学镀液:NiSO₄(主盐)、NaH₂PO₂(还原剂)、pH=9~11(氨水调节)

-

电沉积条件:电流密度 2~5 A/dm²,温度 50~60℃,时间 1~3 h

-

烧结工艺:氢气氛围,800~1000℃ 保温 1~2 h(去除有机物并增强强度)

3)优势:孔隙结构可控,产品纯度高达 99.9%(4N级)

2. 粉末冶金法(适用于高强需求)

-

步骤:将镍粉与造孔剂(NH₄HCO₃、尿素)混合压坯;在 1000~1200℃ 下烧结,造孔剂分解形成孔隙。

-

特点:孔径 10~200 μm,抗压强度 5~20 MPa;适合制备小孔径高强泡沫(如过滤材料)

3. 3D打印(新兴技术)

1)方法:

-

激光选区熔化(SLM):镍粉逐层熔融成型,精度达 50 μm;

-

直写成型(DIW):镍浆料挤出后烧结,适合复杂结构。

2)优势:可定制化孔隙梯度结构,但成本较高。

4. 气相沉积法(超轻泡沫镍)

-

工艺:在聚合物模板上化学气相沉积(CVD)镍层,后去除模板。

-

特点:密度可低至 0.05 g/cm³,用于超轻电极

三维多孔结构泡沫镍

(三)泡沫镍的应用进展

1. 能源存储(最大应用领域)

-

锂/钠离子电池负极集流体:比传统铜箔轻 30%,且可负载硅/锡等高容量活性物质(如硅碳负极容量提升至 2000 mAh/g)

-

超级电容器电极:直接生长NiCo2O4纳米线,比电容达 1200 F/g(1 A/g)

-

氢燃料电池气体扩散层:孔隙率 90% 的泡沫镍可优化气体/水传输,提升电池效率。

2. 催化领域

-

电解水制氢(HER/OER):负载NiFe-LDH后,过电位低至 230 mV@10 mA/cm²(碱性条件)

-

VOCs催化燃烧:涂覆MnOx-CeO2后,甲苯转化率 >95%(300℃)

3. 过滤与吸声

-

高温气体过滤:孔径 100~300 μm 的泡沫镍可过滤 >99% 的PM2.5(800℃耐温);

-

宽频吸声材料:梯度孔隙结构对 500~5000 Hz 噪声吸收率 >80%

4. 生物医学

骨植入材料:孔隙率 70% 的泡沫镍促进骨细胞长入,弹性模量匹配人骨(10~30 GPa).

(四) 技术挑战与发展趋势

1. 当前瓶颈

-

强度-孔隙率矛盾:高孔隙率导致抗压强度不足(如>90%孔隙率时强度<5 MPa);

-

成本问题:电沉积法能耗高,3D打印规模化难;

-

表面改性一致性:催化涂层均匀性影响性能。

2. 未来方向

-

复合化设计:石墨烯/碳纳米管增强泡沫镍(强度提升 50%);

-

智能化制造:AI优化电沉积参数(如电流密度梯度调控孔径分布);

-

绿色回收:从废电池中回收泡沫镍(华友钴业已实现 90% 回收率)。

(五)小结

泡沫镍的核心价值在于三维导电网络+可调孔隙结构,未来将在新能源、环保、生物等领域持续拓展。电沉积法仍是主流,但3D打印和复合改性技术将推动其向高性能、低成本方向发展。

五、镍基电池及其性能特征和比较优势

(一)镍基电池性能特征及比较优势

镍基电池是一类以镍为核心活性材料的电化学储能装置,主要包括镍氢电池(Ni-MH)、镍镉电池(Ni-Cd)、镍锌电池(Ni-Zn)、镍铁电池(Ni-Fe)以及镍氢氧化物正极的锂/钠离子电池等。

不同镍基电池结构性能比较

(二)各类镍基电池的详细性能特征

1. 镍氢电池(Ni-MH)

1)优势:

-

无记忆效应,可随时充放电。

-

环保(不含镉),低温性能较好(-20℃容量保持率>70%)。

-

功率密度高(500-1000 W/kg),适合混合动力车(如丰田普锐斯)。

2)劣势:自放电率高(每月20-30%),能量密度低于锂电池。

2. 镍镉电池(Ni-Cd)

-

优势:超长寿命(2000次循环),耐过充/过放。低温性能极佳(-40℃仍可工作)。

-

劣势:镉污染(欧盟已限制使用),能量密度低。

3. 镍锌电池(Ni-Zn)

-

优势:电压高(1.6 V),能量密度接近锂电。低成本(锌资源丰富)。

-

劣势:锌枝晶问题导致循环寿命短(<500次)。

锌镍单液流电池

4. 镍铁电池(Ni-Fe)

-

优势:寿命极长(>20年),耐滥用(过充/过放不影响寿命)。原料廉价(Fe/Ni储量丰富)。

-

劣势:效率低(60-70%),充电发热严重。

5. 高镍三元锂电池(NCM/NCA)

-

优势:能量密度最高(NCM811达300 Wh/kg),占当前电动汽车市场主流。电压平台高(3.7 V),体积小。

-

劣势:热稳定性差(NCA易热失控),依赖钴资源(成本高)。

6. 钠镍电池(ZEBRA)

-

优势:绝对安全(固态电解质耐穿刺/火烧),循环寿命超3000次。全回收(Na/Ni可100%再生)。

-

劣势:需高温运行(270-350℃),能量密度较低。

(三)镍基电池的比较优势总结

镍基电池的比较优势

(四)未来发展趋势

-

高镍锂电持续升级:开发超高镍(Ni≥90%)正极,目标能量密度 350 Wh/kg。

-

镍氢电池复兴:用于氢燃料电池车辅助电源(如丰田Mirai)。

-

固态钠镍电池:低温化(<200℃)以拓展应用场景。

-

镍锌电池改进:通过锌负极改性(如3D打印多孔Zn)提升循环寿命至 1000次。

(五)结论

镍基电池覆盖了从低成本储能(Ni-Fe)到高能量密度动力电池(NCM)的全谱系需求,其核心优势在于高安全性、长寿命和资源可持续性。未来技术突破将聚焦:

-

高镍正极的稳定性提升(如单晶化、界面包覆);

-

非锂体系(Na/Ni-Zn)的规模化应用;

-

回收技术的标准化(如镍/钴闭环回收)。

根据应用场景选择最适镍基电池,可平衡性能、成本与环保需求。

2230

2230

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?