纵观整个市场,生产自动化的覆盖率逐年提升,这其中不仅仅是人工成本与效率的驱使;在部分精度敏感工位,自动化成为规避人为影响、决定批次稳定和产品合格的主要方法。

但并非所有的工位都可以实现标准化装配!手持工具在拧紧过程中,工具的移动会对输出角度造成较大影响,尤其是在角度参与拧紧策略时。

以汽车行业为例,VDI2862标准中要求:

关键连接

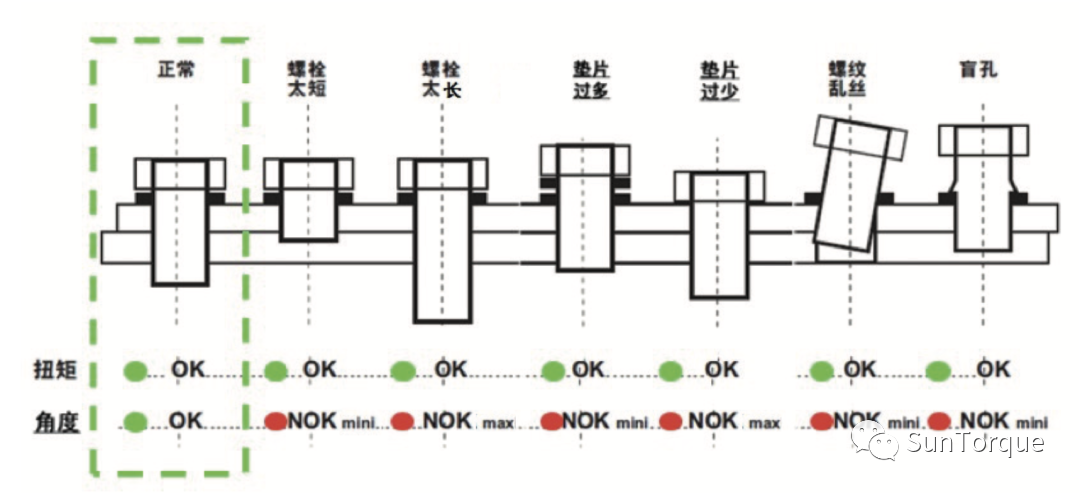

关键连接:对螺钉进行计数,除了控制扭矩变量,还需要额外的监控变量。通常我们对角度进行监控,能够识别出以下扭矩达标但实际夹紧力不符合的情况。

安全连接

安全连接:需要控制扭矩或者角度变量,同时需要监控角度或者扭矩变量。

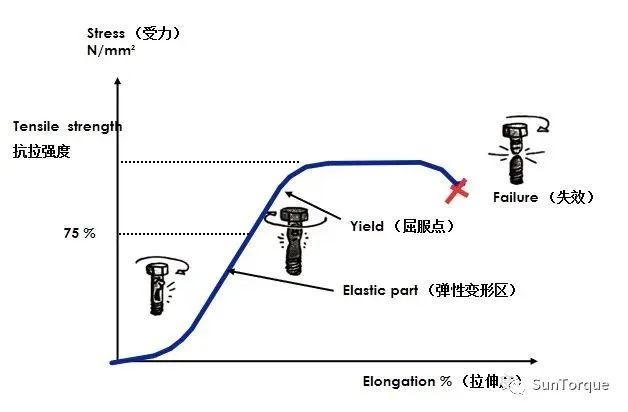

在自攻螺栓或者螺栓利用率极高的场景中,对夹紧力的要求极为苛刻,将角度作为控制策略能够避免工件被破坏或者螺栓失效带来的直接经济损失。

以上要求中,角度、扭矩两个变量同等重要,通过自动化产线搭配传感器式工具或拧紧轴可以较为容易的实现。

但面临对拧紧角度刁钻、方式多变、难以复制的工位,我们依旧需要保留手工装配。例如汽车座椅总成与底板的固定,后排安全带锁扣以及其他一些工位,如:

问那么问题来了,手动装配时如何保障高精度要求,修正手持拧紧枪的人工抖动角度误差?

可以采取反力工装,或集成陀螺仪的拧紧工具。

反力工装

实际操作中,无论是工具的反力还是操作工的站位都会引起工具发生一定角度的旋转,我们通过角度监控/控制夹紧力,而此时角度本身已经产生了非常大的误差。一般避免工具移动的方法是将工具固定,也就是常说的反力工装,包括:

固定方向:反力工装支撑在工件上或者相关工装上,采用工件自身抵抗反作用。

软悬挂配合反力杆

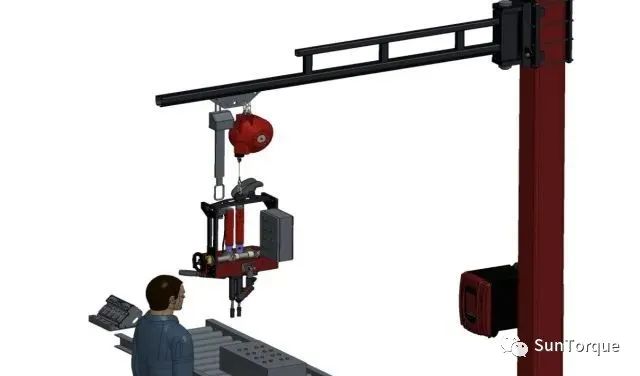

多方向:工具集成在反力臂上,通过反力臂抗反力。可以实现较大半径范围内的操作,多方向拧紧。

这类方法价格昂贵,安装复杂,笨重,并且需要及时维护。此外,这种固定装置限制了操作者的自由移动,不符合人机工程学。我们可以从工具出发,优化拧紧,提升装配灵活性与质量。

SunTorque智能扭矩系统

SunTorque智能扭矩系统是一款满足制造型企业在装配工艺过程中实现“工艺防错指导、可视化工具管理、生产统计过程控制”等多种需求的产品。帮助企业快速建立数字化生产管理模式,实现过程质量提升和精益化生产目标。

主要功能

🔹工艺防错指导

拧紧程序离线编制,预设拧紧步骤与拧紧参数,实现拧紧过程操作指导与错漏拧提醒。

🔹实时数据采集

与生产工单关联,采集拧紧过程数据信息,快速、准确记录拧紧状态,拧紧结果自动判定。

🔹工具管理可视化

工具存储规范管理,定检自动提醒,工具领用、归还指引。

🔹数据存储与查询

具备离线存储功能,提供多维度拧紧过程数据的查询与追溯,配置化表单打印。

🔹生产统计过程控制

CMK(设备能力指数统计),CPK(过程能力指数统计),PPK(过程性能指数统计),标准差值,正态分布等。

配套产品

数显扭矩扳手:扭矩扳手在高精度拧紧要求工位中发挥巨大作用, 是其他类型工具无法比拟的, 很多高精度要求的工位, 扭矩扳手可作为最终拧紧的工具, 或作为校验扭矩拧紧是否到位的工具。

工具校验台:能够实现静态和动态扭矩校验,校验数据自动采集且与工单关联,校验数据超差自动提醒。

工具存储柜:采用一主柜多副柜的模块化设计,具有工具状态展示、定检提醒、报修申报等功能,实现工具的规范化管理。

智能装配车:重量轻,机动灵活,少量存储工具;工人可通过显示器直接进行工单操作配合工具来实现生产装配作业

智能手持终端:具有强大的UHF超高频读写功能、身份证识读功能、一维、二维条码扫描功能、NFC读写功能等;该手持终端具有可扩展性,具有更出色的灵敏度,有助于实现更精准、更快速的数据采集和需要功能的实现。智能手持终端与手动或电动工具配合使用,依据工单的工艺作业指导自动设置扳手拧紧参数,实现作业过程可视化指导及拧紧结果自动判定。

文章探讨了在生产自动化趋势下,对于高精度拧紧要求的手动装配如何保障精度。通过反力工装和SunTorque智能扭矩系统,可以纠正手持拧紧枪的角度误差。智能扭矩系统提供工艺防错指导、实时数据采集和生产统计等功能,优化装配过程并确保质量。同时,提到了数显扭矩扳手、工具校验台等配套产品的应用。

文章探讨了在生产自动化趋势下,对于高精度拧紧要求的手动装配如何保障精度。通过反力工装和SunTorque智能扭矩系统,可以纠正手持拧紧枪的角度误差。智能扭矩系统提供工艺防错指导、实时数据采集和生产统计等功能,优化装配过程并确保质量。同时,提到了数显扭矩扳手、工具校验台等配套产品的应用。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?