1、扭矩控制的实质

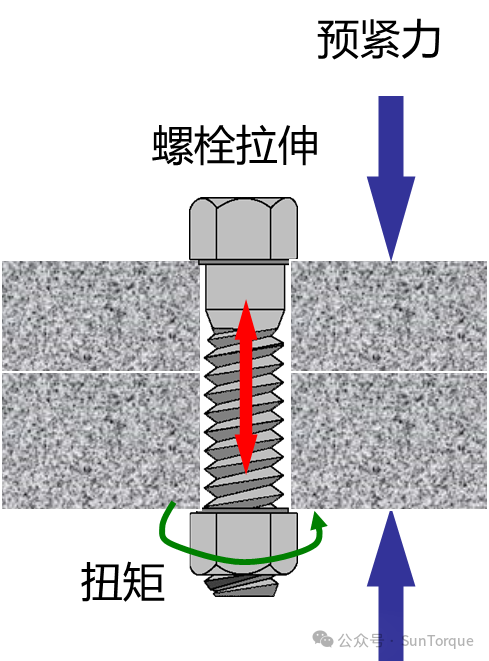

螺纹联接,特别是承受动载荷的重要螺纹联接,其根本目的是要利用螺纹紧固件将被联接件可靠地联接在一起。装配拧紧或者说装配扭矩控制的实质,是要将螺栓的轴向预紧力控制在适当的范围内。

螺栓插入被连接件,利用螺母或内螺纹拧紧使螺栓拉伸变形,这种弹性变形产生了轴向的拉力,将被夹零件挤压在了一起,称为预紧力。

理论上来讲,轴向预紧力越大,其抗松动和抗疲劳性能越好,当预紧力达到或接近螺栓的屈服强度时效果最好。

2、预紧力与扭矩的关系

扭矩法是通过控制装配拧紧扭矩的方法来间接地实施轴向预紧力的控制。螺栓的拧紧扭矩M和螺栓的轴向预紧力F之间存在如下的基本关系:

M=KDF

式中M—拧紧扭矩,K——扭矩系数,F=预紧力,D为螺纹公称直径。

在经验设计中,扭矩系数K值一般取0.2,但实际上,K值不是一个常数,而是一个取决于螺纹精度等其他条件的变量。在一般批量装配条件下,根据螺纹精度、材质、表面状态及润滑条件等不同,同一联结的K值可以在0.1—0.5甚至更宽的范围变化,通常,螺纹制造精度越高,表面处理及润滑条件越稳定,则K值越稳定(散差小),反之,散差就大。

当考虑K值的散差后,为了达到预紧力的设计要求,螺栓拧紧扭矩的上下限可由下式决定:

Mu=KLDFU

ML=KUDFL

FU 、FL——设计要求的轴向预紧力上下限;

KU 、KL——具体工艺条件下K值上下限;

上式说明,在螺纹联结的设计(螺纹直径D和轴向力FU 、FL )确定后,K值的散差越大,则装配扭矩的控制越严(Mu-ML越小)。同样,在扭矩控制精度(Mu、ML)确定的情况下,K值的散差越大,则轴向力越分散,螺纹连接的可靠性越差。

3、预紧力与转角的关系

拧紧过程中要转动紧固件,预紧力与紧固件的转角又是什么关系呢?

从螺纹的运动学和拧紧紧固件以及被联结件的受力状态分析可知,在拧螺栓或螺母时的开始阶段,转角不会产生预紧力,只有当连接件端面接触到被连接件时才开始产生预紧力,且只有完全贴合时,F与θ才有线性关系,预紧力与转角的基本关系如下式:

F=CPθ

(F—预紧力,C综合刚度系数,P螺距,θ螺栓头转过的角度)。

4、扭矩与转角的关系

扭矩与转角的增量比

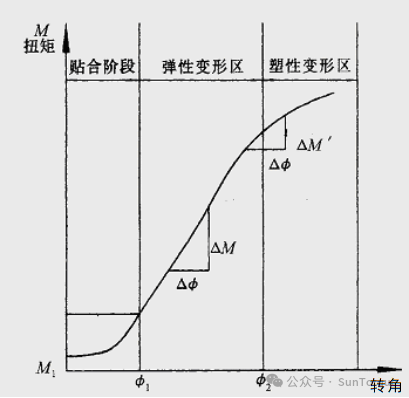

从装配过程中的拧紧过程可知,当螺栓从旋入开始至接合面开始接触,此时只要螺纹精度合格无磕碰伤,则旋入扭矩几乎为0或很小。然后进入贴合阶段,开始克服部分制造误差和接触面粗糙度,同时还要克服被夹紧零件的弹形变形和塑性变形。这一段区域的扭矩上升与转角的变化是非线性关系,而且扭矩值的上升相当快。

然后进入近似弹形变形阶段,此时扭矩与转角是一种线性关系,转角的增加量即代表变形的增加量,与预紧力的变化成正比。当预紧力达到螺栓的屈服点时,由于螺栓开始进入塑性变形。此时只要很小的扭矩增量,螺栓就有较大的伸长,从而使转角的增量变得很大。所以扭矩增量与转角增量比值就大大减小了,这说明到了屈服点了。这个变化过程可以用如图1的变化曲线来表示。

▲图1 扭矩转角关系曲线图

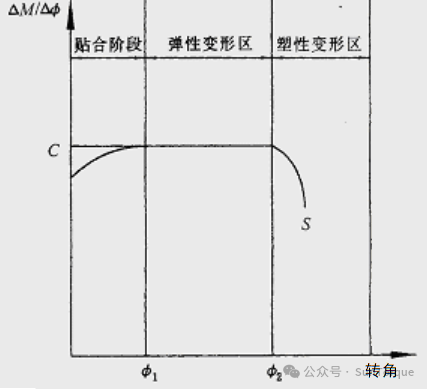

▲图2 扭矩转角增量比关系曲线图

在图1中,转角Φ1处即为贴合力矩M1,从这一点开始,按设定的转角增量间隔测量扭矩增量,计算ΔM/ΔΦ值,在正常的弹形变形阶段,基本上保持一个常量值C,如图2所示。

当拧紧至角度Φ2时,进入螺栓的屈服点,在相同转角增量ΔΦ的情况下,力矩的增量大幅度降低为ΔM,当ΔM/ΔΦ降至C值的1/2~1/3时,即可认为螺栓预紧力达到螺栓的屈服极限,并立即停止拧紧过程。试验表明,螺栓达到破坏断裂时的总伸长量为屈服点时的伸长量的4~5倍,即还有一段相当长的塑性变形阶段。因此,仍具有足够的安全系数。

理论研究和实践都证明,螺栓(尤其是高强度螺栓)拧紧至屈服强度极限时,可以最大限度的发挥螺栓的潜能。

文章来源于网络,版权归原作者,侵删。

3924

3924

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?