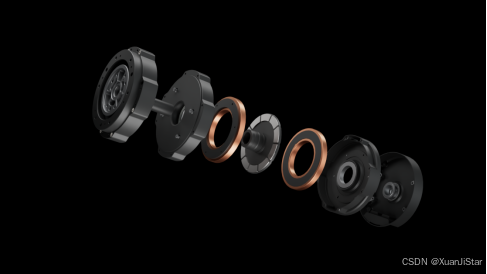

在机器人技术加速迈向高动态响应、极致轻量化与智能化集成的今天,关节模组的革新已成为突破行业瓶颈的核心课题。传统径向电机受限于结构特性,难以兼顾高功率密度与紧凑空间需求,而轴向磁通技术的出现,为解决这一矛盾提供了全新路径。

机器人关节革新的技术里程碑

随着人形机器人、仿生机械臂等领域的应用场景不断拓展,传统动力方案在空间利用率与能量转化效率上的短板愈发明显。基于轴向磁通原理的一体化模组,通过颠覆性技术架构,实现了功率密度与轻量化设计的双重跃迁,推动机器人关节技术迈入新纪元。

一、核心技术创新:性能与空间的突破平衡

·轴向磁通技术重构动力架构

采用非对称磁场分布与先进磁性材料,突破传统电机扭矩密度天花板,重量降低超30%,满足多自由度机器人对微型化与高负载的严苛需求。

·仿生学传动优化设计

结合谐波减速技术与动态齿廓优化算法,传动损耗降低至行业新低,为高速、高精度运动提供底层支撑。

·深度集成智能控制单元

集成高响应驱动单元与实时传感模块,构建闭环控制体系,显著提升机器人动态性能与能耗效率。

二、全链路研发实力:从理论到量产的闭环创新

具备跨学科背景的研发团队,通过材料创新、电磁仿真与精密制造的全链条协同,攻克了轴向磁通模组的热管理、寿命稳定性等工程难题。

·动态磁路优化技术,确保极端负载下的持续高效输出;

·AI辅助工艺检测体系,实现微米级装配精度与超99%的良品率;

·模块化平台设计,支持快速定制开发,适配工业检测、特种作业等多元化场景需求。

三、市场趋势与性价比:抢占机器人核心零部件赛道

据行业预测,全球协作机器人市场未来五年复合增长率将超40%,其中高集成度关节模组需求占比持续攀升。传统方案因体积限制,已无法满足类人机器人超30个关节的微型化布局要求,而轴向磁通模组通过超薄化设计,可使整机空间利用率提升50%以上。

通过供应链垂直整合与智能制造升级,模组量产成本较传统方案压缩近40%,同时支持IP67防护等级、宽温域运行等扩展功能,在医疗康复机器人、深海探测装备等新兴领域展现独特优势。例如,在仿生机械手应用中,该技术可实现单指关节扭矩密度突破20Nm/kg,媲美人类手指灵活度。

四、未来布局:从国产替代到全球竞争力

当前,精密驱动领域虽仍由国际巨头主导,但本土企业在磁性材料、智能控制等关键环节的突破,正加速轴向磁通技术的商业化进程。对于机器人制造商而言,采用此类模组不仅是技术升级的选择,更是构建差异化竞争力的战略支点。

正如新能源汽车动力系统的颠覆性创新,轴向磁通技术正在机器人领域掀起类似变革。其以“毫米级空间、牛米级扭矩、瓦特级能效”的三角优势,重新划定行业技术标准,为服务机器人、外骨骼装备等场景的规模化落地提供核心驱动力。

总结:技术前瞻

从实验室原型到产业化应用,轴向磁通一体化模组的发展轨迹印证了技术突破对产业升级的乘数效应。其通过物理架构革新与系统级集成创新,不仅解决了机器人轻量化与高性能的固有矛盾,更推动了核心零部件从进口替代到技术输出的角色转变,为智能装备的全球化竞争注入新动能。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?