激光焊接技术凭借其高精度、高效率的特点,已广泛应用于汽车制造、航空航天、电子器件等高端领域。然而焊接过程中产生的微小缺陷(如气孔、裂纹、未熔合等)会直接影响工件的力学性能和耐久性。因此缺陷检测技术成为保障焊接质量的核心环节。

一、激光焊接常见缺陷类型

1. 气孔

激光焊接熔池冷却速度快,若保护气体不纯或工件表面存在油污,易形成微小气孔,显著降低焊缝强度。

2. 裂纹

材料热应力集中或成分偏析可能导致裂纹,尤其在铝合金、高强钢等材料中更为常见。

3. 未熔合

激光能量不足或焦点偏移时,母材与熔覆层未充分结合,形成界面缺陷。

4. 咬边与塌陷

工艺参数不匹配时,焊缝边缘可能出现凹陷或凸起,影响结构稳定性。

目前镭烁光电的激光焊缝缺陷检测系统可以检测30余种焊缝缺陷,检测准确率在99%以上。

二、激光焊接缺陷检测的技术挑战

1. 高速动态检测

激光焊接速度可达12米/分钟,传统人工目检或离线检测难以满足实时性要求。

2. 微米级缺陷识别

气孔、微裂纹尺寸通常在几十微米以内,需超高分辨率传感器与算法支持。

3. 复杂工况干扰

强光飞溅、烟尘、工件反光等环境噪声会干扰光学传感器的信号采集。

4. 多材料适应性

不同金属(如铜、铝、钢)的反射率与热物性差异大,检测系统需具备动态调整能力。

针对上述挑战,镭烁光电结合光学传感、机器视觉与AI算法,推出了智能化在线检测系统,核心优势如下:

1. 多光谱融合传感技术

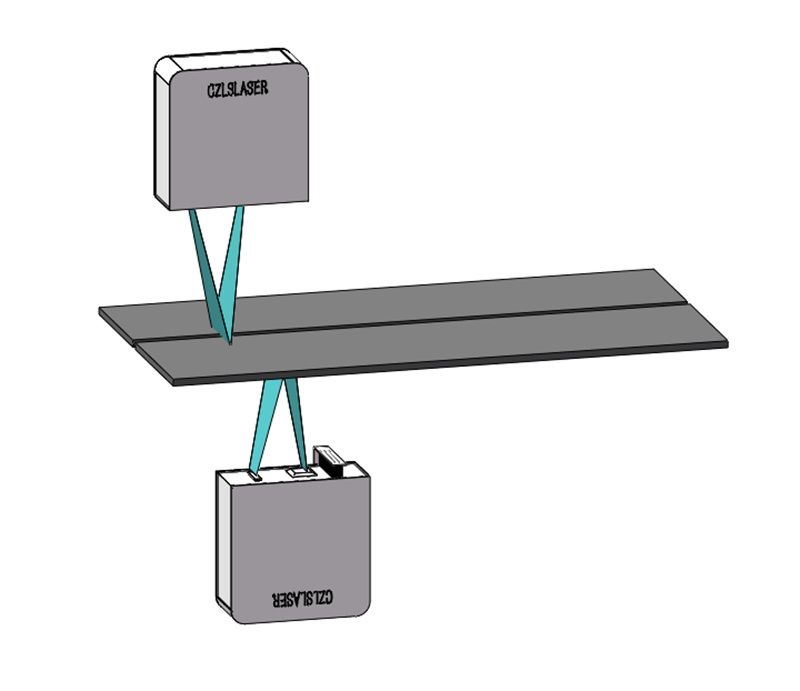

- 采用多传感器协同工作,分别捕捉焊缝形貌与内部热辐射信号,实现“表里兼顾”的缺陷检测。

- 通过自适应滤波算法消除焊接过程中的光干扰,提升信噪比。

2. AI驱动的缺陷分类模型

- 基于深度学习的卷积神经网络对海量焊缝图像进行训练,可自动识别气孔、裂纹等缺陷类型,分类准确率达99%以上。

- 系统支持实时反馈,联动焊接设备调整功率或路径,实现“检测-修复”闭环控制。

3. 三维轮廓扫描技术

- 利用结构光投影与相位偏移算法,重建焊缝三维形貌,精准量化咬边深度、熔宽偏差等参数,精度可达±5μm。

4. 跨材料工艺数据库

- 内置数百种金属材料的焊接参数模板,结合在线光谱分析,动态优化检测阈值,确保铜、铝等高反材料的一致性检测。

镭烁光电的激光焊缝检测系统已成功应用于新能源汽车电池模组焊接、航天燃料舱体密封焊等场景,将缺陷漏检率从传统方案的3%降低至0.1%以内。随着超快激光器与量子传感技术的发展,检测精度与速度将进一步提升,推动激光焊接向“零缺陷”目标迈进。

激光焊接缺陷检测是质量管控的“最后一公里”,需要光学、算法与工艺的深度融合。镭烁光电将持续深耕智能化检测领域,为工业制造提供更可靠的技术保障。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?