在工业制造中,检测环节的精度和效率直接影响到产品的质量和生产成本,产品的尺寸、形状、性能等都有严格的设计要求。高精度的检测能够准确测量这些参数,及时发现产品与设计标准之间的偏差。例如,飞机发动机叶片的制造精度要求极高,叶片的尺寸误差可能以微米计。通过高精度的三坐标测量机等检测设备,可以精确测量叶片的各项尺寸参数,确保其符合设计要求,从而保证发动机的性能和安全性。

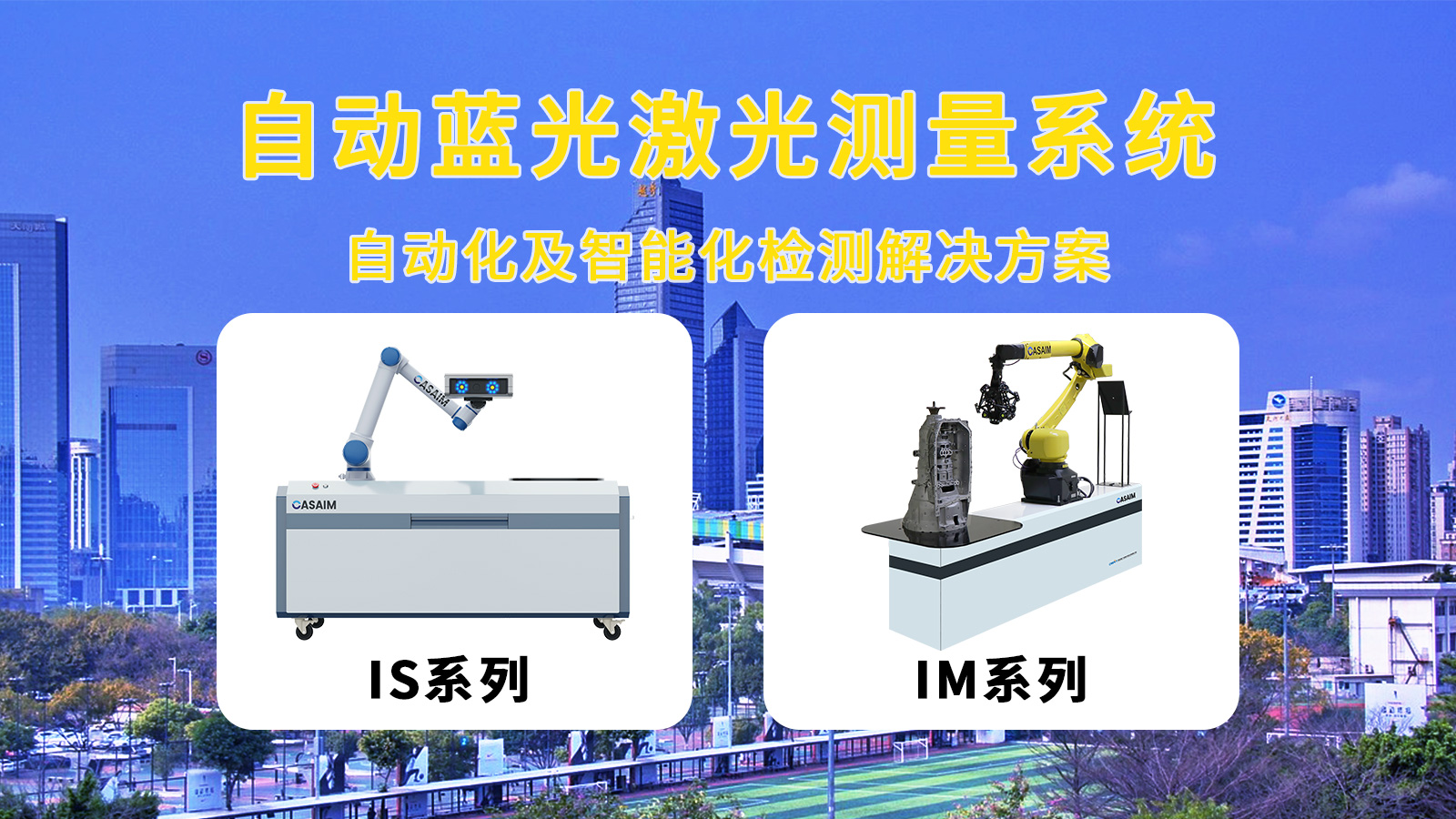

CASAIM自动化智能检测系统采用先进的三维激光扫描仪,配合灵活的机械关节臂,能够对产品或工件进行全面扫描。激光扫描仪通过发射激光束并接收反射信号,快速生成高密度的三维点云数据,为后续的尺寸分析和质量检测提供了丰富的数据基础。

获取了点云数据后,系统会通过一系列智能算法进行处理和优化。这些算法能够将看似杂乱无章的点云数据转化为精确的三维模型。这个过程不仅提高了数据的可用性,还让检测过程更加直观和高效。三维模型能够直观地展示工件的外观结构,为后续的尺寸分析和质量检测提供坚实的数据支持。

有了三维模型,系统可以进行高精度的尺寸分析。通过将生成的三维模型与设计模型或标准尺寸进行对比,系统能够快速识别出尺寸偏差和潜在缺陷。这个过程就像是用一把无形的尺子,精确测量每一个细节。系统不仅能够自动计算尺寸偏差,还能生成详细的2/3D偏差比对报告,为生产过程中的质量控制提供科学依据。

在实际的工业生产中,以汽车制造为例,传统的检测方法需要数小时才能完成一个零部件的检测,而通过自动化智能检测系统,检测仅需几分钟。检测精度提高40%,生产效率提升50%。通过实时数据传输和分析,企业能够快速调整生产工艺,确保每一个零部件都能达到高质量标准。这种高效的表现,不仅节省了时间,还降低了生产成本。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?