做硬件,堆经验。本文分享一个降成本设计失误的案例。

公司是一家消费类电子产品的设计公司,非常重视产品的成本控制。

“成本是设计出来的”,这个口号在公司内部深入人心。

降成本其实也承担了一定的风险,比如设计出来的品质和性能会不会低于预期?这需要一个微妙的平衡。

设计不慎,还可能导致其他地方的成本上升。

下面说说这个案例。

项目组设计一款产品,电路原理图在过部门的原理图评审时,评审委员发现其中用到一款贴片晶振,价格较高:

于是提出改为在其他项目上用过的一款插件晶振:

总的价格好像是了便宜几毛钱,具体不大记得。

但是插件晶振的高度较高,已经超出主板的限高。为了解决过高的问题,想到一个办法:在PCB挖槽,将插件晶振卧倒放入槽内。

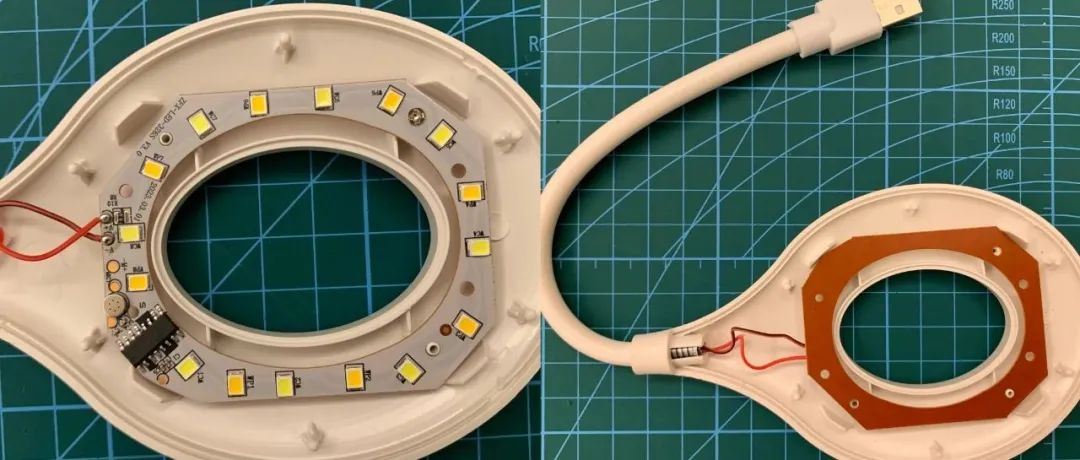

这是最终焊接好的样子:

背面:

通过这种方式,充分利用了PCB板的厚度,解决了插件晶振超出限高的问题。

设计这个方案时也有考虑由此带来的一些问题,都是DFM(Design for Manufacturing)可制造性设计方面的问题:

1、原来主板是SMT全贴片工艺,使用这个插件晶振,增加了手工焊接的工艺,也就增加了生产工序,生产效率略微降低。

2、增加人工焊接工序,导致加工费增加。

种种问题的考虑,最终还是回到经济效益的角度。经过评估,认为节省的钱比新增的费用多,所以采用该方案!

然而,后来进入生产环节,发现产生的问题比预想的多。

插件晶振焊接的位置附近有贴片电阻电容,离得比较近:

工厂工人手工焊接时,烙铁头容易碰到这些电阻电容,导致连锡或者掉件。

尤其这家工厂熟练的焊工本就不多,当时又正直生产旺季,熟练焊工不够用。临时调来的焊工焊接水平比较差,焊接的效果参差不齐。

结果是DFM方面的问题比预期更糟:生产效率远低于预期;插件晶振处的可靠性降低,需要加强质检;大量的不良板卡需要维修。

搞得硬件工程师需要扎在产线上处理各种问题,没少受罪。

没错,那位倒霉的硬件工程师就是我。

这次掉坑里,除了元器件选型上的决策取舍,也有工厂生产制造能力的因素。

如果是你,你会采用案例里的降成本方案吗?

案例里踩的坑,希望能给你一些参考。

下次再见!

往期推荐

某音0.98元买了一个离线语音声控小夜灯,内部电路方案成本疯狂到极致......

本文分享了一个硬件设计中降低成本却引发问题的案例。为了节省几毛钱,将贴片晶振替换为插件晶振,导致主板需要额外的PCB挖槽和手工焊接,增加了生产工序和成本。手工焊接过程中的问题降低了生产效率和产品可靠性,造成更多维修需求。这个案例强调了在元器件选型和成本优化时需要综合考虑生产制造能力的影响。

本文分享了一个硬件设计中降低成本却引发问题的案例。为了节省几毛钱,将贴片晶振替换为插件晶振,导致主板需要额外的PCB挖槽和手工焊接,增加了生产工序和成本。手工焊接过程中的问题降低了生产效率和产品可靠性,造成更多维修需求。这个案例强调了在元器件选型和成本优化时需要综合考虑生产制造能力的影响。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?