引言

制造业质量控制(Quality Control, QC)是确保产品符合设计标准、客户需求及法规要求的核心环节。其作用贯穿整个生产流程,对企业生存、客户满意度及社会价值具有深远影响。

1.品质部各岗位职责与工作流程

2.IQC、IPQC、FQC、OQC四大质量管理岗位详解

以下是关于IQC、IPQC、FQC、OQC四大质量管理岗位的详细职责和工作流程说明,帮助您清晰理解各环节的控制要点:

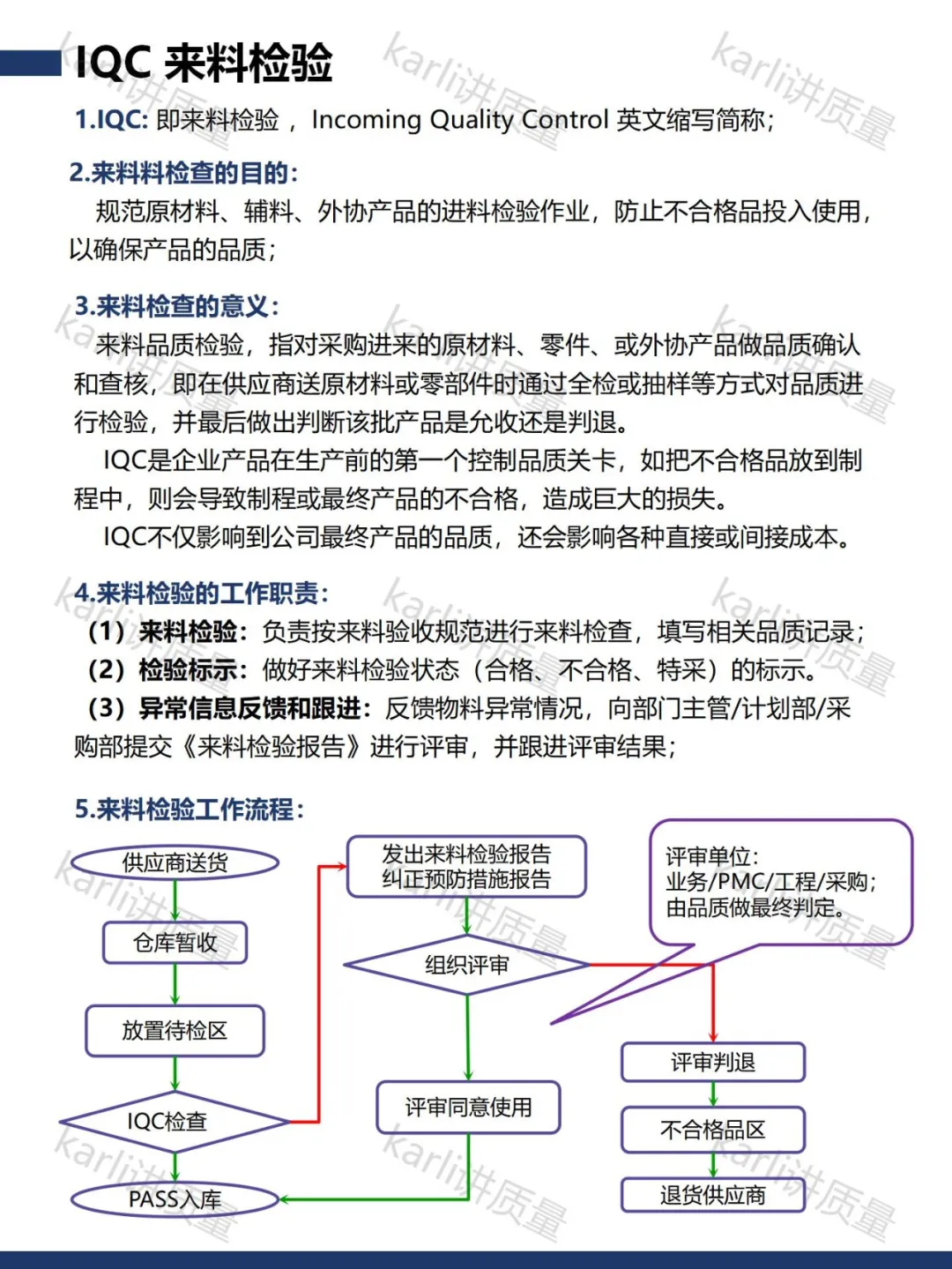

(1). IQC(Incoming Quality Control)进料检验

职责:

执行检验:对供应商来料进行质量检验,确保符合采购标准。

接受与核对:处理不合格物料(退货、让步接收、特采)。

记录与反馈处理:记录检验数据并反馈给供应商改善。

维护与保存:维护检验标准和样品库。

工作流程:

供应商送货 → 核对送货单/规格书 → 抽样检验(按AQL标准)→

合格:入库 / 不合格:标识隔离 → MRB评审(质量、采购、工程)→

处理结果(退货/返工/特采)→ 跟踪供应商改善报告(SCAR)

关键点:

检验依据:BOM、图纸、样品、检验规范。

常见工具:卡尺、千分尺、光谱仪等。

(2). IPQC(In-Process Quality Control)制程检验

职责:

首件检验:首件检验(每班次/换线后首批产品确认)。

在线巡检与抽检:巡检(定时抽查关键工序质量)。

工艺参数监控:监督生产过程中的工艺参数、操作规范符合性。

反馈与调整:发现异常时叫停生产,推动纠正措施。

工作流程:

生产启动 → 首件检验(记录数据)→ 过程巡检(人、机、料、法、环)→

发现异常 → 开具《异常单》→ 停线整改(如需)→ 复检确认 →

持续记录过程数据(SPC分析)

关键点:

重点关注:工艺参数(温度、压力等)、作业指导书(SOP)执行。

常见工具:巡检表、SPC控制图、快速检测设备。

(3). FQC(Final Quality Control)终检

(1)主要职责:

-

生产过程最终检查:对完成生产的产品进行彻底检查,确保所有指标满足质量要求。

-

功能测试:验证产品的功能和性能,确保其能够正常运行。

-

外观检查:确保产品外观无缺陷,包装完整无损。

-

批次抽检:对批量生产的产品进行抽样检验,确保产品质量的一致性和稳定性。

-

标识确认:检查产品上的标签、铭牌、二维码等信息是否完整且准确无误。

-

异常处理:对检验中发现的不合格品进行详细记录和分类处理:

-

轻微不良:允许返工或维修,修复后重新检验。

-

严重不良:提交质量主管评估,决定是否报废或退回生产线。

7.对异常产品开具《质量异常报告》,追踪问题根源并推动改善措施。

8.检验记录与分析:汇总检验数据,生成质量报表,并定期分析FQC数据,为后续生产提供改进建议。

(2)工作流程:

-

接收检验任务:生产部门或仓库通知FQC进行最终检验,并提供生产批次信息。

-

样本抽取:根据AQL(Acceptable Quality Level)标准确定抽样比例,随机抽取样本进行检验。

-

外观检查:通过目视检查确认产品外观、标识和包装是否符合要求。

-

功能测试:按照测试标准对产品进行电气、机械和物理性能测试。

-

数据记录:记录检验结果,包括不良率、主要缺陷类型等关键信息。

-

合格与不合格判定:若检验结果符合标准,则批准产品入库;若发现异常,则进行问题分析,决定是否返工或报废。

-

异常处理:对不合格产品开具《质量异常报告》,提交质量主管审批,并反馈至生产部门。

-

提交检验报告:生成FQC质量报告,存档并反馈给相关部门,推动质量改善措施的落实。

工作流程:

生产完成 → 全检/抽检(按客户要求)→

合格:贴合格标签 / 不合格:隔离 → 返工后复检 →

汇总批次质量报告 → 移交OQC或仓库

关键点:

检验范围:外观、功能、性能、包装。

常见工具:功能测试仪、老化测试设备。

(4). OQC(Outgoing Quality Control)出货检验

(1)OQC的核心职责:

-

成品质量检验:对成品进行外观、功能和性能检测,确保达到客户要求。

-

包装检验:检查包装是否合规,防止运输中受损。

-

不合格品处理:隔离不合格品,确保其不会流入市场。

(2)OQC的工作流程:

-

成品检验:在产品出厂前进行全面检测。

-

包装检验:确保包装符合客户要求。

-

不合格品隔离:隔离不合格品并反馈至生产部门返工。

-

出货放行:合格产品发放出货放行单,确保客户接收的产品无质量问题。

工作流程:

仓库备货 → 抽样检验(按客户AQL)→

合格:放行 / 不合格:MRB评审 → 更新检验记录 →

签发COA → 监督装柜(防混装、破损)

关键点:

重点关注:包装完整性、标签准确性、批次追溯性。

常见文件:出货检查报告、COC(符合性声明)。

四者关系与区别

| 环节 | 阶段 | 核心目标 | 检验方式 |

|-------- |---------------- |----------------------------- -|------------------|

| IQC | 物料入库前 | 拦截不良物料 | 抽检/全检 |

| IPQC | 生产过程中 | 预防过程异常 | 首检+巡检 |

| FQC | 生产完成后 | 确保成品合格 | 抽检/全检 |

| OQC | 出货前 | 避免客户投诉 | 抽检+文件核对 |

常见问题

异常处理流程:所有环节发现不合格均需走MRB(物料评审委员会)流程。

数据联动:检验数据需录入QMS系统,用于供应商评级和过程改进。

标准依据:客户标准 > 内部标准 > 行业标准(如ISO 2859-1)。

3.核心逻辑与协作关系

-

全流程闭环:

- IQC → IPQC → FQC → OQC,形成从原料到出货的全链条质量控制。

- 每一环节的数据均用于下一环节的风险预判(如IQC问题影响IPQC重点监控点)。

-

分工与协作:

- IQC:把控源头质量,减少后续成本浪费;

- IPQC:提前发现制程问题,避免批量不良;

- FQC:确保成品达标,维护品牌信誉;

- OQC:最后防线,防止问题流出工厂。

-

核心目标:

- 降低不良率(如DPPM<1000);

- 提升一次合格率(FTT>95%);

- 满足客户质量要求,减少售后纠纷。

4.总结

通过以上分工,企业可实现从原材料到成品的全流程质量管控,降低质量成本(COQ)。实际应用中需结合行业特点(如电子行业侧重ESD管控,食品行业侧重微生物检测)调整检验方法。

参考:

4868

4868

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?