APQP 的来源

APQP 即 Advanced Product Quality Planning,中文为产品质量先期策划,是一种结构化的方法,旨在确保产品满足客户需求和期望。它源于美国汽车工业,是由克莱斯勒、福特和通用汽车等美国汽车制造企业为确保所采购的零部件的质量,联合制定的一套供应链质量策划和控制标准。

20 世纪 70 - 80 年代,美国汽车产业面临来自日本汽车企业的激烈竞争,日本汽车凭借高质量、低成本和短周期等优势迅速抢占市场份额。为了提升自身竞争力,美国汽车企业意识到需要加强对产品开发过程的管理和控制,于是在总结自身经验和借鉴日本质量管理方法的基础上,开发了 APQP 方法。后来,随着汽车行业全球化发展,APQP 逐渐被全球汽车行业广泛接受和应用,并成为国际汽车行业质量管理体系的重要组成部分。

APQP 的应用范围

- 汽车行业

- 整车制造企业:整车厂在新车型开发过程中运用 APQP,从概念设计阶段开始,对市场需求进行调研分析,制定产品质量目标。在设计和开发阶段,确保车辆的各个系统(如动力系统、底盘系统、电气系统等)的设计满足质量和性能要求。通过样车制造和测试,验证设计的可行性和可靠性,最后进行量产准备和持续改进,以确保新车型能够按时、高质量地推向市场。

- 汽车零部件供应商:零部件供应商依据主机厂的要求,使用 APQP 来开发和生产零部件。例如,发动机供应商运用 APQP 对发动机的设计、制造工艺进行策划,通过严格的质量控制确保发动机的性能、可靠性和耐久性符合整车厂的标准。

- 其他制造业

- 航空航天:在飞机、卫星等产品的研发过程中,APQP 的结构化方法有助于确保产品在设计、制造和测试等各个阶段都能满足严格的质量和安全要求。例如,飞机发动机的研发,从最初的概念到最终的交付使用,每个环节都需要进行精心的策划和控制,以保证发动机的性能和可靠性。

- 电子电器:电子电器产品更新换代快,使用 APQP 可以有效管理产品开发过程,确保产品按时上市并满足质量要求。比如智能手机的研发,通过 APQP 可以对手机的外观设计、硬件性能、软件功能等方面进行全面策划和控制,提高产品的市场竞争力。

- 机械制造:对于大型机械设备、工业机器人等产品的开发,APQP 能够帮助企业合理安排资源,优化生产流程,确保产品质量稳定。例如,在工业机器人的研发中,运用 APQP 对机器人的机械结构、控制系统、运动精度等进行策划和验证,提高机器人的性能和可靠性。

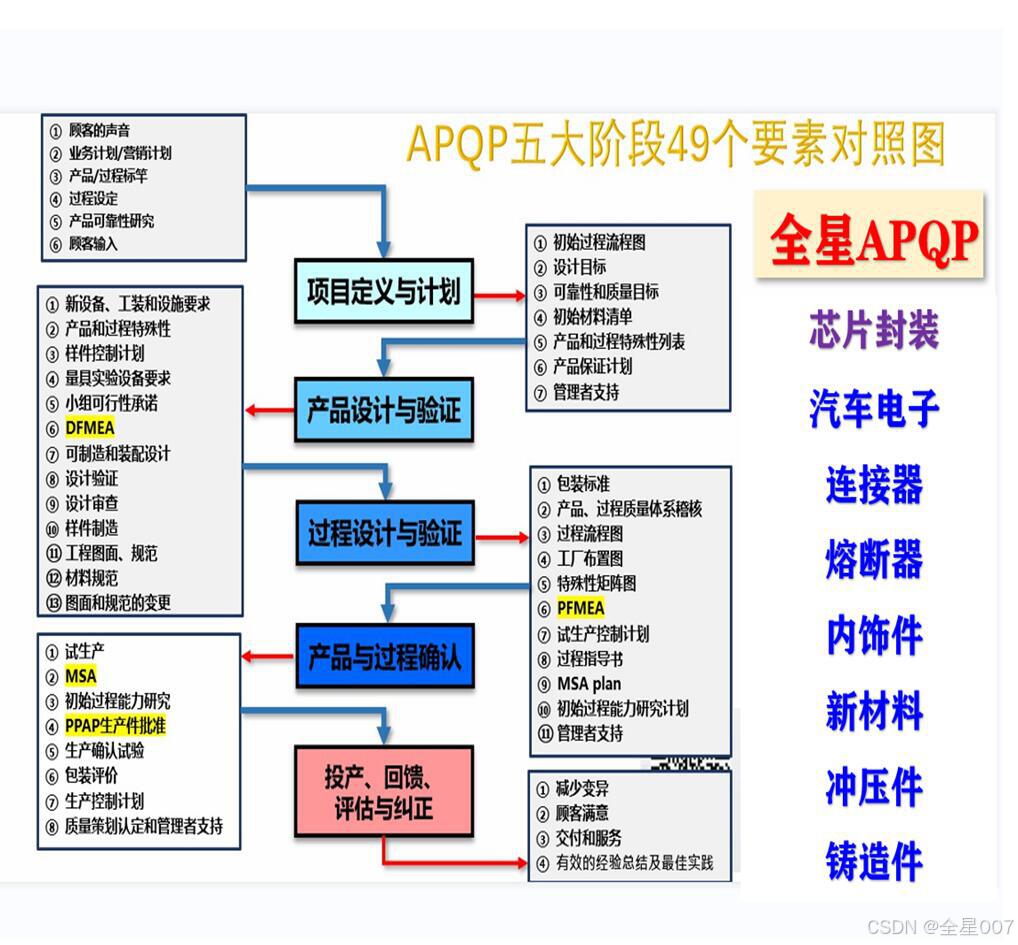

全星研发项目管理APQP软件系统通过高度集成的数字化平台,为企业提供了一站式的研发与质量管理解决方案。与多个单一功能软件相比,集成平台能够打破数据孤岛、优化流程协同、降低实施成本,并支持智能化决策和持续改进。对于汽车电子、半导体等高端制造行业,该系统能够有效应对复杂的研发管理挑战,提升产品质量和生产效率,增强企业核心竞争力。

472

472

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?