从上一篇文章发表以来,有好几个月没有再进行更新了,在上篇文章中说了下一篇文章的内容,很遗憾不是所提到的内容,文章再整理之中,所以使用这篇文章进行代替,之后会定期的更新丰富内容。

在承受较高的轴向拉应力的场景中,为避免模具的横向开裂,在承受较高轴向拉应力的位置进行横向分仁。对于在何处分仁,相应的模具手册中都进行了相应的描述。但横向分仁在成形力较大的情况下,上下模仁会分开,会使材料流入这些缝隙之中,产生飞边。严重时会使模仁脱离型腔。对于解决这些问题,我相信各个模具制造企业都有丰富的解决方案,在这里就不再进行讨论。确切的说对于我来说,我并不了解这些具体的解决方案,因此,从我个人角度,我在这里仅仅是对其产生的原因进行粗略的分析。在正式进行分析之前,先做以下声明:

- 必须承认,任何材料在受力时都会产生变形,变形分为弹性变形和塑性变形,具体处于那种变形状态,取决于材料本身的受力状态。

- 力是产生变形的根本原因,变形是力的直接体现。

引言

在正式分析之前,先对一个独立的垫块进行受力分析。如图,一个直径为D的垫块表面受到一个垂直于表面的力F,设材料的屈服强度为σs,弹性模量为E,泊松比为v。

图1 垫块受力简图

1. 求垫块高度方向上的变形量∆L:

∆L=σL/E=FL/(AE)

2. 当垫块恰好发生塑性变形时,垫块的收缩量∆Ls:

∆Ls=σsL/E=FsL/(EA)

Fs=σs*A

即在弹性范围内,垫块的高度收缩量与与受力成正比,如图2。

图2 收缩量∆L与力F的关系图

以上就是垫块的受力分析结果,一般垫块在使用过程中不允许发生塑性变形,故不对塑性阶段进行分析。

受力分析

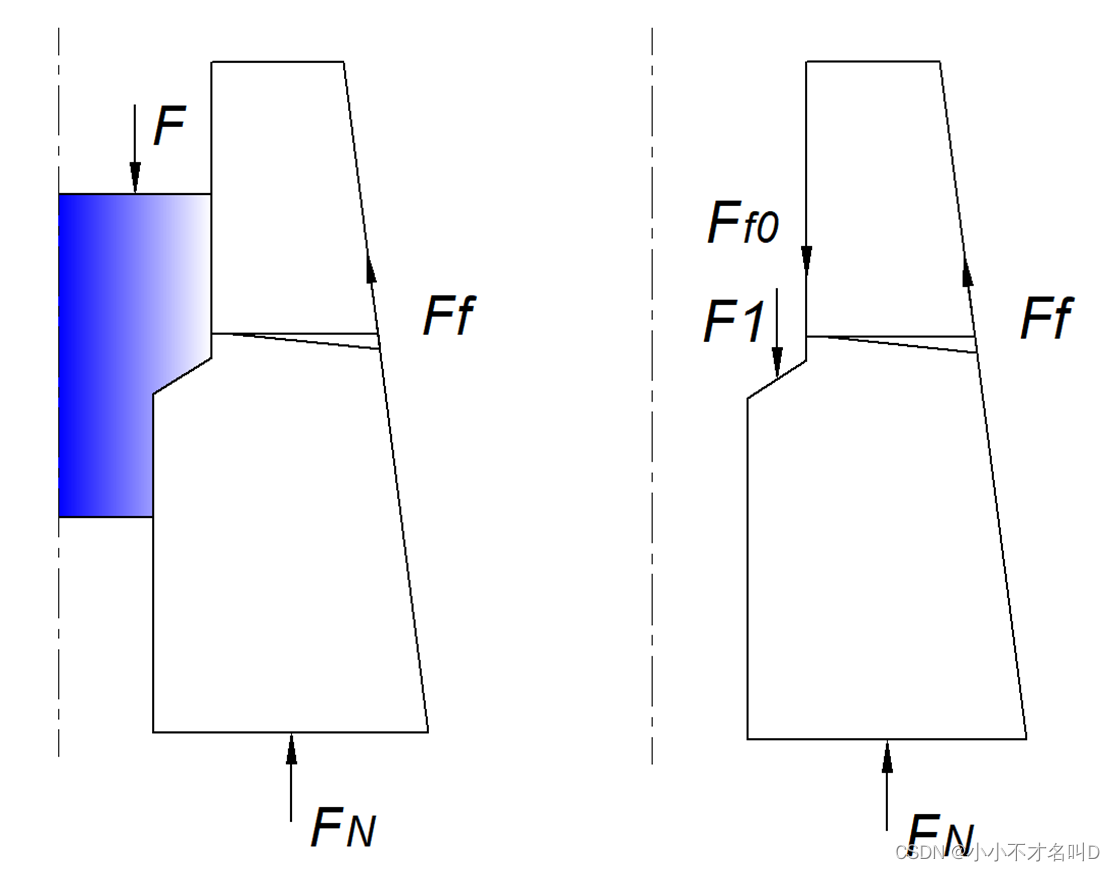

以强缩为例,图3是一个受力简图

图3 整体受力与模芯受力简图

F --------成形力

FN --------垫块对模芯的支持力

Ff -------中套或模壳对模芯的摩擦力

F1 -------零件对模芯的压力

Ff0 --------零件对模芯的摩擦力

由受力平衡可知,对整个系统同存在:

F + Ff + FN = 0(矢量和)

垫块受到的压力FN’ = −FN,其大小取决于上式的平衡条件。

对模芯来说同样存在着受力平衡条件:

F1 + Ff + FN + Ff0 = 0(矢量和)

如我一直宣扬的那个准则一样,受力一定会产生变形,现在将分仁处放大如图4。

图4 分仁处受力简图,Ff未列出

F1 -------零件对模芯2的压力

Ff01 --------零件对模芯1的摩擦力

Ff02 --------零件对模芯2的摩擦力,Ff01 + Ff02 = Ff0

假设此时,此处的贴合面是相互贴合间隙为0,但接触面无作用力。

我们做个简单的定性分析:

对于模芯1,在贴合出会产生一个变形∆H1,且正比于(Ff01 + Ff1),即

∆H1 ∝ (Ff01 + Ff1)

对于模芯2,在贴合出会产生一个变形∆H2,且正比于(Ff02 + Ff2 + F1),即

∆H2 ∝ (Ff02 + Ff2 + F1)

图5是变形后的简图:

图5 贴合处变形简图

由图可知,是否会产生间隙∆H取决于的∆H1和∆H2大小和方向,现假设其同向且向下,即图中方向,令∆H = ∆H2 - ∆H1。所以存在以下3种情况。

- ∆H1 = ∆H2 ,则∆H = 0,即无间隙。

- ∆H1 > ∆H2 ,则∆H < 0,即1对2产生压合,产生接触压强,贴合更加紧密。

- ∆H1 < ∆H2 ,则∆H > 0,即有间隙。

当没有足够的贴合压强的时候,c是一种常态。

在以上的分析中并没考虑力作用点的影响,考虑到力作用点影响,整个系统还要满足力矩平衡:

∑MF = 0

如下图6,Ff0,Ff,F1力系组成了一个类似杠杆的系统。当力(Ff0 + Ff)不足以克服Ff时,模芯的整个外壁是不会进行相对滑动的。其在整个分仁面的变形如图7所示,同等受力条件下,变形的大小取决于壁厚s的大小,s越大,则变形越大,s越小,则变形越小。从这里可以的得到一个推论,即单纯的依靠增加模芯与中套之间的摩擦力并不能完全的解决张口问题,它取决于壁厚s,整个系统的受力情况和成形材料对间隙的敏感程度。(在这里增加一句额外的提示,无论是增大配合的过盈量还是使用热压合解决张口问题,本质上是通过增加接触摩擦的方式去解决问题)。如图8,当力(Ff0 + Ff)大于Ff时,在不考虑支撑的情况下,模芯将会运动一个相对距离t。

图6 分仁处受力作用点简图

图7 (Ff0 + Ff)< Ff时,分仁处变形示意图

图8 (Ff0 + Ff)> Ff时,分仁处变形示意图

解决方案:

为了探讨解决方式,做出一下假设,∆H代表实际的间隙大小。由以上分析可知,∆H是成形时受力的综合结果。解决的思路就是进行反向补偿,如果预先能够在贴合处施加一个变形量∆Hpre,使∆Hpre > ∆H,则成形时就会使接触面永远贴合,如图9所示。

图9 解决方案原理示意图

有了这个思路,就转入如何产生∆Hpre。由于变形是力作用的直观体现,故为了产生∆Hpre,应在接触面处存在压力Pp,称为接触压强。很容易想到∆Hpre与Pp成正比,即接触压强越大,变形量越大。

对于简单的情况,可以通过计算的值∆H间接的求出Pp的值,按需提供,即需要多少就提供多少。但是在实际情况中,这个值是很难计算出来的,即使借助有限元软件,也会有很大的工作量。因此一个比较保险且渐变的方式就是直接预加载到临界状态,即材料发生塑性变形。

即:

Pp = μσs,μ-----安全系数(0.9-1.0),通常取0.9

当确定Pp后就可以确定加载了F。

F = PpS = μσsS,S ----- 贴合处的接触面积

F ∝ S,故贴合处的接触面积越小,所需要的力越小。

因此,应该采用较小的接触面积,这样通过较小的力就可以实现所需的结果,同时较小的接触面积也具有较好的贴合状态。

原则上说,接触面的宽度不应低于1~1.5mm,以防止接触面积过小而碎裂。若是能提前知道知道真实的成形力,施加的轴向载荷也可取F = 1.3F成,也可取其它比例,原则上至少要加大30%。

对于模芯的分析结果依然成立于垫块之中。不同于模芯的受力复杂,对于垫块,其主要收到的是模芯对他的压力FN’,这个FN’等同于成形力。因此,垫块的受力收缩主要是由引起的,设其收缩量为∆L,如文章的最开始的分析。

∆L=σL/E=FN’L/(AE)

这个公式只是近似,更加准确的值,可以通过有限元计算得到。

垫块的收缩,就如同一个房子建在一个松软的地基上,就算房子非常坚固,在反复的收缩/回复的运动中也终将倒塌。即无论模具是否出现张口,垫块在整个成形过程中都不应该出现弹性收缩,这样才能提高模具的使用寿命(将会在“模具失效-----模具疲劳寿命影响因素之浅谈”中进一步分析)。对于横向分仁的模具,当受力较高时,松软的地基会导致间隙增大,严重时会导致模仁永久的下沉。为了解决这个问题,思路依然是使垫块预压缩∆L’。但是往往这个值很难计算出来,有了便于计算与制作。因此,垫块可以按照达到屈服条件设计。

∆Ls=μσsL/(EA)

FN’s = μσsA

μ-----安全系数(0.9-1.0),通常取0.9。FN’s施加的轴向载荷。

若是能提前知道知道真实的成形力,施加的轴向载荷也可取F = 1.3F成,也可取其它比例,原则上至少要加大30%。

通过以上分析可知,为了避免横向分模的模具出现下沉钻料,解决的方向就是施加足够的轴向载荷,产生预压缩的轴向变形,以抵消成形时的轴向变形,使接触面永不分离。

实施方法:

由于接触的模具结构有限,因此,我只以下图中的一种结构为例,简要的说明如何进行,如图10。无论模具结构如何,都要以上述的分析为基础,指导实践。

- 先通过压力机施加F = μσsS的压力,使贴合面产生足够的压强。这个力只是产生接触压强的力,还需要加上施加轴向过盈配合的力。

- 装入垫块,对垫块施加F = μσsS的力,使垫块产生预收缩量∆Ls,在这个过程中,要注意不要使模仁从模壳里脱出。若出现脱出需要加上压入力。

- 之后,施加一个特定的扭矩M,将缩牙锁紧。

图10 缩模示意简图

以上,就是大致的原理,不是很完善,希望能在专业的厂家那里得到进一步的完善,最好是能够设计出一个专门的设备进行更加量化的操作。

对于最后一个步骤,需要进行一个特别的说明。类似于日常中的锁紧螺栓过程,为了拧紧螺栓防止其在使用过程中松动,都需要施加一个足够的扭力才能拧紧螺栓。因此缩牙也是如此,必须施加足够的扭力才能保证压力F撤销后,依然产生足够的轴向预紧力。采用传统的手拧或者敲击都无法产生足够的扭力,必须借用相应的工具或设备,最好是能够设计出这种设备,希望能有人开发出这样的设备。原则上是扭力越大越好,但不要超过螺纹的破坏扭矩,螺纹的破坏扭矩可查阅相关设计手册。

一个细节:

如同施加周向预紧力需要施加过盈量一样,对于横向分仁的模具,在配模时,也应该预留一个轴向过盈量,这样轴向的预紧力才能施加的上,不然贴合面处于一个接触而又不接触的状态。这个过盈量本质上可以计算出来,也可以通过有限元计算得到,也可以通过长久的制造经验数学统计出来。建议各个制作厂家建立相应的经验库。如果能实现知识共享也是不错的。

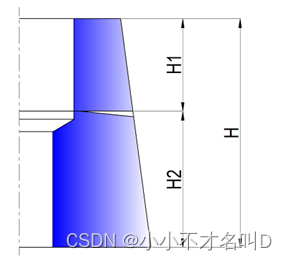

很容易明白需要轴向过盈量的原因,如图11,当按照理论高度H去配模时,当模芯被压缩到位的时候,H1+H2恰好等于H,此时接触面接触却无接触压强,要想产生接触压强需要继续施加压力,这种力量是很大的。因此预先施加一个轴向过盈量是一个不错的选择,即配模时H2’ = H2 + ∆H轴,∆H轴施加的轴向过盈量。

图11 理论配模高度示意图

一个讨论:

由公式可知

∆L=σL/E=FL/(AE)

可知降低∆L有两种方式:

- 减少长度L

- 增大弹性模量E

受到模具实际几何结构的限制,减少长度L的方式并不是很好的方式。因此,增大弹性模量是一个选择。

例如:(1)使用整体钨钢作为垫块(成本较高,受拉时易裂)

(2)垫块内镶嵌钨钢镶块。(这是个不错的选择)

额外话题

弹性模量是一个材料的物理属性,基本上只与化学成分和温度有关。当温度与化学成分一定时,无论材料处于什么样的状态,弹性模量都是一样的,并不会出现所谓的退火态的弹性模量低于淬火态的弹性模量。其次,弹性模量与硬度不是一回事,这是非常容易混淆的。硬度高代表着耐磨与屈服强度高,与弹性模量无关,这也是在网上查询钢的弹性模量在200-240GPa之间的原因。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?