1,防水透湿整理加工技术的类型?

收集资料阶段

按照加工方式分类

防水透湿织物按照加工方式可分为高密织物、涂层织物和层压织物。不同加工方式所对应的织物各有特色。高密织物产生于 20 世纪 80 年代,它的密度可达到普通织物的 20 倍。在晴朗天气时,纱线孔隙大约为 10 μm,此时织物具有良好的透气透湿性,而当空气湿润时,纤维吸收水分体积迅速增大,纱线孔隙缩小到 3 ~ 4 μm,并能起到一定防水的功效。以细号棉纱织成的平纹 Ventile 织物是高密织物的代表。涂层织物是将具有防水透湿功能的整理剂均匀涂覆于织物上表面,形成一层连续不透水的高分子薄膜,其防水性能优异,但是透湿性能较差。目前市场上常见的整理剂有有机氟系整理剂和有机硅系整理剂。SHAO J 等采用丝素蛋白( silk fibroin,

SF) 和聚乙烯吡咯烷酮( polyvinyl pyrrolidone,PVP)改性水性聚氨酯( water polyurethane,WPU) 制剂,制备了一种新型防水透湿涂料,实现了理想的防水透

气效果。层压织物是指在一定的温度、压力、胶黏剂的作用下,将防水透湿功能膜与普通织物相复合,取长补短,集多种优点于一身,且不用担心各材料的相容性问题。周珊珊等采用乙烯-醋酸乙烯共聚物( ethylene-vinyl acetate copolymer,EVA) 热熔胶制备出聚四氟乙烯( polytetrafluoroethylene,PTFE)防水透湿层压织物,其透湿量、剥离强度、防水性等性能均可满足市场需求。赵磊等将热塑性聚氨酯( thermoplastic polyyrethane,TPU) 热熔胶弹性体均匀洒在涤纶机织物表面,然后平铺高透 PU 膜,在一定温度和压力的复合作用下,制备出的层压织物具有良好的防水透湿性。

按照防水透湿机理分类

防水透湿织物按照防水透湿机理可以分为两类,分别为亲水性无孔膜和疏水性微孔膜。亲水性无孔膜有两类,分别是 TPU 和 Symp-atex。TPU 防水透湿膜表面呈无孔结构,因此可以有效提高织物的耐水压性,防水效果好,同时引入的亲水基团作为桥梁,将水分子传输到外界,但其导湿速率慢,且透湿量不高。Sympatex 本质上是

一种共聚多醚酯的高科技产品,它具有无孔、坚韧、亲水的特点,且防水性能相比同类产品十分优异。

Sympatex 通过薄膜内外压力差实现两侧水分交换,但它的透湿性仍有很大的改善空间。目前市场上主要的亲水无孔产品有德国新保适公司的Sympatex层压织物、英国 Baxanden 公司的 Wilcoflex Staycool和日本的 Prooface 涂层织物等,均具有优良的防水透湿功能。疏水性微孔膜的代表产品是美国 Gore 公司生产的 Gore-Tex 防水透湿织物。Gore-Tex 是采用双向拉伸法制成的 PTFE 薄膜,其化学稳定性好,耐热

性好,防水、防风性能优异,适合制作冲锋衣、登山服等户外服装。由于人们对环保性和舒适性需求的提高,PTFE 织物不易降解、透湿量较小的缺点使其运用受限。HAO X 等先将抗静电、抗菌、防水处 理 后 的 聚 对 苯 二 甲 酸 类 塑 料 ( polyethyleneterephthalate,PET) 织物 与 PTFE 微 孔 膜 层 压处理,然后在其表面涂覆聚氨基甲酸酯 ( polyurethane,PU) 溶 液,制 成的织物可以分 离 空气 和 液 体 中 的SARS 病毒,并且可以达到较高的舒适度。此后,郝新敏等也研发了相似的防水透湿织物,该织物具有防水、透湿、防风、病毒隔离和防护等多种功能。

刘延波等制备出一种用聚偏氟乙烯( polyvinyli-dene fluoride,PVDF) 代替 PTFE 的功能膜,经测试它的抗剥离强度和透湿量均优于 PTFE 拉伸膜层压织物,仅耐静水压值低于 PTFE 层压织物,但仍然可以达到产业化使用要求。

2,高湿环境下服装具有良好透湿性的条件?

收集资料阶段

什么是防水透湿织物?防水透湿织物的机理,防水透湿织物防水透湿织物(WaterproofandMoisturePermeableFabric)也叫防水透气织物,在国外又叫"可呼吸织物"(Waterproof,windproof,andBreathableFabric或WWB).防水透湿织物是指具有一定压力的水或一定动能的雨水,以及各种服装外雪、露、霜等,不能透过或浸湿织物,而人体散发的汗液、汗气能够以水蒸气为主的形式传递到外界,不会积聚或冷凝在体表和织物之间而使人感觉粘湿和闷热,从而实现了织物防水功能与织物热、湿舒适性的统一。

防水透湿织物的机理

一是利用水滴的最小直径与水汽或空气的直径之间的差异来实现,既采用织物的经纬交织间的孔隙或织物复合物的孔径介于水最小直径与水汽或空气的直径之间,达到防水透气的目的,基于这一原理设计的防水透气的织物有超细高密织物、特高密度的棉织物等。这类织物的透湿类型属于纱线间孔隙的自然扩散。高密织物由于轻薄耐用,透湿性好,柔软、悬垂性好,防风,广泛用于体育、户外活动服装上。主要缺点是防水性差,由于织物密度大,织物的撕裂性能差,纺纱必须特殊处理,生产成本高,加工困难。

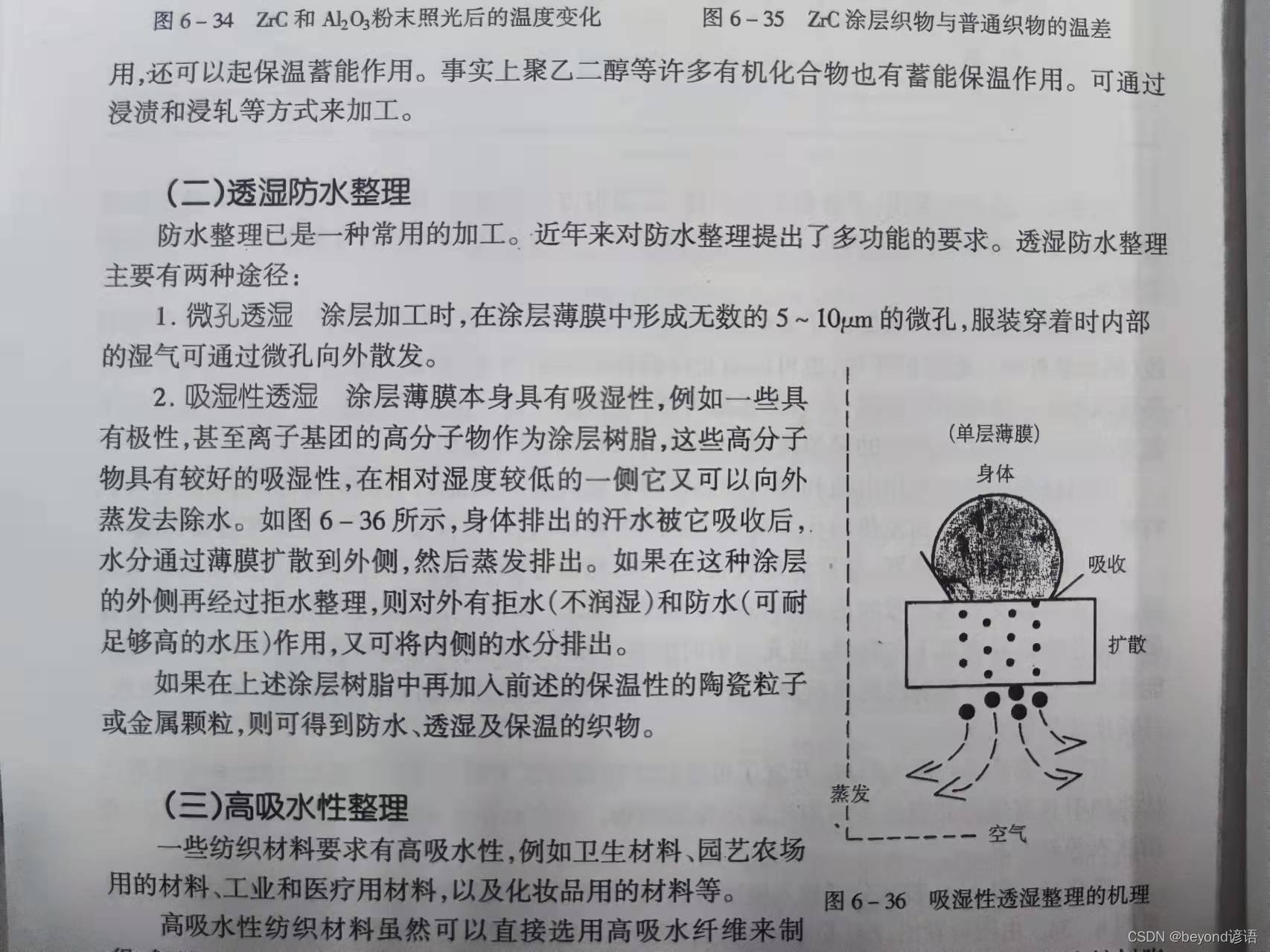

二是采用微孔薄膜使薄膜微孔(微孔直径大约在1nm)的孔径介于水滴与湿气之间,将薄膜与织物复合赋予织物防水透气功能。微孔高聚物薄膜可以与织物通过层压或涂层工艺与织物复合从而赋予复合体防水透气功能。微孔的产生有多种方式:可通过对薄膜的双向拉伸产生微孔,也可在高聚物上填加填料(如陶瓷)使高聚物与填料之间形成孔隙,也可以通过相分离(聚氨酯的湿法)产生微孔,还可以机械方式利用打孔技术(如激光)使无孔膜产生空隙达到透气的目的。

三是利用高聚物膜的亲水成分提供了足够的化学基团作为水蒸气分子的阶石,水分子由于氢键和其它分子间力,在高湿度一侧吸附水分子,通过高分子链上亲水基团传递到低湿度一侧解吸,形成吸附–扩散–解吸过程,达到透气的目的。亲水成分可以是分子链中的亲水基团或是嵌段共聚物的亲水组分;其防水性来自于薄膜自身膜的连续性和较大的膜面张力。利用薄膜与织物进行层压/涂层赋予织物防水透气功能。

四是利用形状记忆高聚物的特性,形状记忆高聚物在玻璃化转变温度区域,由于分子链微布朗运动而使透气性有质的突变,而且其透气性能随外界温度的变化而变化,即智能化功能,尤如人体皮肤一样,能随着外界温湿度的改变而调节。采用这种形状记忆聚氨酯产生防水透气织物可以采用无孔层压/涂层方式,减少了由于微孔而在使用过程中产生微孔阻塞等缺点,更重要的是织物的透湿气性能能随着人体温度的变化而变化,达到智能效果,使其适宜于各种条件下穿着。

3,智能防水透湿整理的原理?

收集资料阶段

防水透湿织物是指织物在一定的水压下,能够阻止外部环境的雨水和雪水渗透,但人体散发的汗液却能以水蒸气的形式通过织物扩散传递到外界,不在体表和织物之间积聚冷凝[1]。这种织物不仅能满足人们在严寒雨雪恶劣环境中的穿着需要,也适用于日常生活中人们对雨衣、帐篷等防水衣物及各种高档服装面料的要求,具有广阔的发展前景[2-5]。防水透湿织物根据加工方法可分为:高密度织物、涂层织物和层压织物;根据透湿原理可分为:高密型、微孔技术法和致密亲水膜技术法,其中所用的防水透湿膜主要有PTFE膜、聚酯薄膜、聚氨酯膜、氨基酸微多孔膜和硅酮涂膜等[6-7]。

形状记忆聚氨酯是1988年由日本三菱重工开发的一种智能材料,它具有软、硬段交替结构,以具有 Tg或 Tm的软段作为可逆相,部分结晶的硬段作为固定相。将形状记忆聚氨酯应用于纺织品上,然后合理设置其相转变突变的范围,可以满足穿着者在不同环境下对舒适性的要求,由此实现“智能”透湿的效果。同时,由于形状记忆聚氨酯具有无孔结构的膜,因此可以使其具有良好的防水效果。这种形状记忆聚氨酯又被称为温度感应型聚氨酯,将其用于防水透湿织物整理,若将其感应温度设置在人体最适温度范围,则可得到“智能”防水透湿织物。

温度感应型聚氨酯防水透湿机理

温度感应型聚氨酯的防水透湿性会在其相转变温度Tc附近发生明显的变化,从而表现出明显的温敏特性。当温度升高到软段的Tg或Tm以上时,软链段的微布朗运动加剧,使得水汽分子在大分子之间透过,即高聚物的扩散能力增强,从而提高了聚合物的透湿性能;当温度低于软段的相转变温度时,此时聚合物处于玻璃态或者结晶态,软段的自由运动被束缚,因此增加了对小分子物质的阻碍,从而保证低温状态时的低透湿性。聚氨酯薄膜防水性主要源于其具有较大的膜张力和连续性。周虎[8]采用溶液共聚法合成了温敏型聚氨酯材料,研究发现它具有典型的微相分离和嵌段结构,并且其软段的结晶性能具有较好的可逆性。当温度低于开关温度时,形状记忆聚氨酯的软段具有较明显的结晶形态,结构比较完整,呈球晶型;当温度由开关温度以下升至开关温度以上时,聚氨酯的软段由结晶态向无定形态转变,膜的自由体积孔洞尺寸和透气性发生显著变化,温敏特性得到充分体现。

温度感应型聚氨酯能够自发地对环境温度变化做出感应,当外界刺激消除后又能恢复到原来的状态与性能,其响应温度和自主恢复能力取决于材料内部不完全相容的两相结构和结晶性。影响聚氨酯微相分离和结晶程度的因素,除了软/硬段的化学结构、分子质量、组分比等以外,还与聚氨酯的制备条件、生产工艺和热历史等有关。

4,如何判断智能型防水透湿整理的“智能性”?

收集资料阶段

制备方法的影响

聚氨酯的制备方法通常有一步法和预聚体合成法两种。二元醇和扩链剂的反应活性不同,在一步法合成中,低分子链的扩链剂相比于大分子质量的长链多元醇,优先与异氰酸酯反应,造成聚氨酯硬段的序列混乱,硬段组成微区尺寸分布分散。而且,此法合成的聚氨酯结构很不规整,影响聚氨酯合成过程中氢键的形成,从而影响聚氨酯结构的微相分离,使其力学性能降低。而采用预聚物合成法,序列更规整,硬段之间更容易结晶,形成物理交联点,赋予聚氨酯更优越的性能。

Peebles曾对比了两种合成方法对嵌段共聚物硬段链分布的影响,发现采用预聚物合成的共聚物具有更窄的硬段分布。Abouzahr 等研究了聚合方法对聚醚型和聚酯型聚氨酯形态和性能的影响,指出一步法合成的聚酯型聚氨酯物理性能较差。这可能是因为一步法合成的聚氨酯硬段序列分布较宽,软硬链段容易共混;而聚醚型聚氨酯软硬链段间的作用力没有聚酯型强,其物理性能受聚合方法的影响较小。此外,田楠等研究了预聚法的两种不同加料方式对聚氨酯动态力学性能的影响,结果发现,将聚醚溶液滴加到MDI中,比MDI溶液滴加到聚醚中得到的聚氨酯有更高的微相分离结构。

硬段的影响

硬链段通常影响聚合物的结晶熔融温度和高温性能。聚氨酯的硬段由异氰酸酯和扩链剂组成,异氰酸酯的结构会对硬段的刚性和微相分离产生一定的影响。脂肪族异氰酸酯形成的聚氨酯硬段与软段具有较高的相容性,因此其所得的聚氨酯微相分离程度较低;而采用芳香族异氰酸酯作为硬段,所合成的聚氨酯硬段与软段相容性较差,因而其微相分离程度较高。另外,具有良好对称性结构的异氰酸酯可使所合成的聚氨酯硬段排列更规整,两相分离程度较高。增加硬段含量会使软段相的玻璃化转变温度升高,硬段结晶所形成的微区可以在软段相基体中起到很好的物理交联点的作用,并对软段相起到显著的增强作用,但硬段含量过多会阻碍软段的结晶。

Garrett[16]等采用PTMO 和MDI,以EDA 为扩链剂制备聚氨酯,硬段含量在14%~47%,当硬段含量低于 22%时,整体的微相分离程度随硬段含量的增加而增加。然而,继续增加硬段含量,微相分离的程度反而下降,这可能是因为硬段的移动性被强有力的氢键限制,更多的硬段被束缚在软相基质中。杨立春[17]采用 PCL、IPDI、DMPA、DEG、TMP 等原料,合成硬段含量不同的形状记忆聚氨酯。研究发现,随着硬段含量的增加,软链段的结晶熔融峰和熔融焓总趋势逐渐减小,结晶度也降低。经过形状记忆聚氨酯处理的织物,随着形状记忆聚氨酯硬段含量的增加,透湿量降低。

软段的影响

聚氨酯的软链段主要有聚酯型、聚醚型和聚酯/聚醚混合型。聚酯型聚氨酯由于酯基的极性大,含氢键,内聚力强度大,因此软链段之间的分子间作用力大;且随着分子质量的增大,大分子链段的结构规整性增加,结晶度提高。但由于酯基容易水解,造成聚氨酯的耐水解性能较差。而聚醚型聚氨酯由于醚基很容易旋转,因此具有较理想的低温柔顺性,且不含酯基,耐水解性能好。与较高分子质量的软段

相比,分子质量较低的软段与硬段相容性相对更好,因此其Tg升高更为明显。软链段长度增加,则聚氨酯的微相分离程度增大,但软硬段仍不可能形成完全的分离,必定会有部分硬段分布于软段相中,这样会使结晶区内的晶格缺陷增多,影响结晶完整性。

粟劲苍以不同分子质量的PEG、MDI、BDO等为原料,采用两步法聚合制备具有相变储热性能的聚氨酯材料。研究发现,当聚乙二醇分子质量达到 2 000 或以上时,出现较大熔融峰,其熔融温度和熔融焓随软段分子质量增加而呈明显上升趋势,软段分子质量达到一定值后将不再继续增加,表明当软段分子质量在 2 000 或以上时,软段在常温下结晶性好,且在熔融相变点具有较大的相变潜热。张浩[19]将

PPA和PTMG以一定的比例混合,作为软段合成阴离子型水性聚氨酯。研究发现,随着 PPA 与 PTMG 物质的量比的减少,胶膜的耐水性提高。

亲水组分的影响

温度感应型聚氨酯的感应温度取决于材料内部不完全相容的两相结构及其结晶性;其透湿气性主要受材料的亲水组成影响,这部分一般由相对分子质量不同的聚乙二醇或二羟甲基丙酸组成。聚乙二醇位于聚氨酯的软段或硬段,二羟甲基丙酸作为亲水扩链剂,一般位于聚氨酯的硬段。聚乙二醇的分子质量和含量均会影响聚氨酯的透湿气性,在一定分子质量范围内,聚乙二醇分子质量和含量越高,透湿气性越好。当聚乙二醇位于聚氨酯软段时,它的适度结晶有助于聚氨酯“智能化”透湿性能的改善。

Mondal S 等以 MDI、PTMG 和不同分子质量的 PEG为原料,合成聚氨酯。研究发现,随着PEG分子质量和测试温度的提高,聚氨酯透湿气性呈线性增加。权衡[23]采用MDI和 BDO 为硬段单体,制备了 6 组软段组成不同的嵌段型聚氨酯。研究发现,聚氨酯的防水透湿性主要取决于亲水性软段,其透湿能力随软段中醚键含量增加而提高。张海燕采用不同的软段结构和不同含量的PEG合成形状记忆聚氨酯。研究发现,随着 PEG 含量的增加,PU 膜的结晶度和熔点降低,软、硬段微相分离程度提高,膜的吸水率和水蒸气透过率增加。

热处理的影响

热处理可以将聚氨酯链段从结晶的抑制状态中解放出来,重新结晶,形成比较完整的晶区结构。聚氨酯弹性体具有典型的微相分离结构,其热历史(包括热处理的方式、温度和时间)会对微相分离产生很大影响,因此可以通过热历史来调节聚氨酯弹性体的性能。一般,聚氨酯弹性体从高温急速冷却,即“淬火”,易形成两相混杂的无定形结构;弹性体加热一定时间后,再逐渐降温使其冷却,即“退火”,有利于聚合物中无定形链重新取向和有序排列,进而产生微相分离,有效改善微相结构。

Lilaonitukl等研究了PET-PTMG聚氨酯弹性体的动态力学性能,结果发现,热处理对PTMG 软段的Tg及其峰形状影响很大,当对试样进行淬火处理时,部分PET硬段分布在PTMG软段中,使得微相分离不完全;当试样经退火处理后,硬段球晶明显增加,微相分离趋于完善。李利民等研究发现,热处理可改善聚氨酯的微相分离程度,可使聚氨酯分子重新运动聚集,形成的硬段晶区结构比较完善,提高聚氨酯

的结晶性能;在软段含量较高时,热处理可使聚氨酯同时出现软段和硬段熔融峰,并使软段熔融峰向低温移动;在硬段含量较高时,热处理可增加硬段结晶热力学的有效厚度,提高聚氨酯的熔点。

本文介绍了防水透湿织物的加工技术,包括高密织物、涂层织物和层压织物,以及其防水透湿机理,如亲水性无孔膜和疏水性微孔膜。此外,还探讨了智能防水透湿整理的原理,特别是形状记忆聚氨酯在温敏透气性方面的应用。文章最后讨论了影响智能防水透湿整理效果的因素,如制备方法、硬段和软段的影响,以及热处理的作用。

本文介绍了防水透湿织物的加工技术,包括高密织物、涂层织物和层压织物,以及其防水透湿机理,如亲水性无孔膜和疏水性微孔膜。此外,还探讨了智能防水透湿整理的原理,特别是形状记忆聚氨酯在温敏透气性方面的应用。文章最后讨论了影响智能防水透湿整理效果的因素,如制备方法、硬段和软段的影响,以及热处理的作用。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?