目 录

1 塑件分析……………………………………………………………1

1.1 明确塑件的设计要求………………………………………………1

1.2 计算塑件的体积和质量……………………………………………1

1.3 明确塑料的特性……………………………………………………1

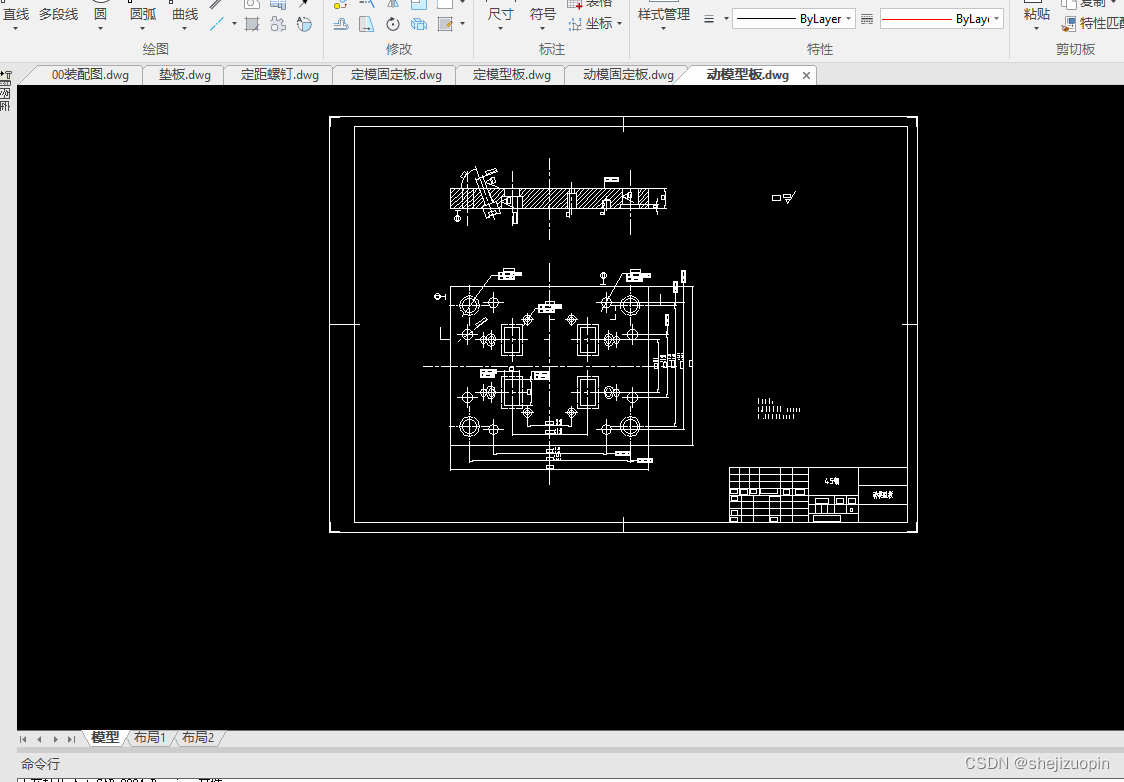

2 型腔总体布置与分型面的选择……………………………………1

2.1 型腔数目的确定……………………………………………………1

2.2 多型腔的排列………………………………………………………2

2.3 分型面的设计………………………………………………………2

3 注射机的选用………………………………………………………3

4 浇注系统的设计……………………………………………………3

4.1主流道的设计……………………………………………………4

4.1.1主流道尺寸………………………………………………………4

4.1.2浇口套的固定……………………………………………………5

4.1.3冷料穴的设计……………………………………………………5

4.2分流道的设计………………………………………………………5

4.2.1分流道的截面形状………………………………………………6

4.2.2 分流道的尺寸……………………………………………………6

4.3 进料口的设计…………… …………………………………………7

5 成型零部件的设计………………………………………………8

5.1成型零部件的结构设计………………………………………8

5.1.1 凹模(下型腔板)………………………………………………8

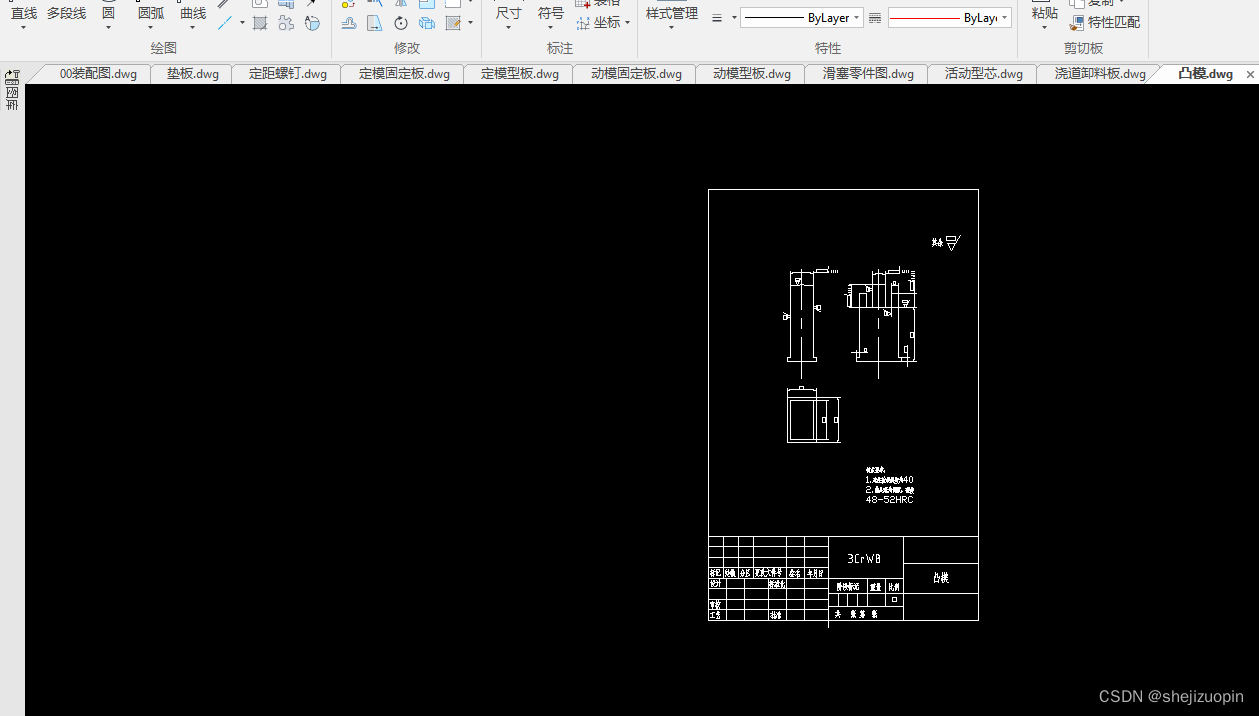

5.1.2 凸模(上型腔板)………………………………………………9

5.2 成型零部件的工作尺寸计算………… ……………………………9

5.2.1 塑件尺寸精度的影响因素………………………………………9

5.2.2 成型零部件的工作尺寸计算…………………………………10

5.3 成型型腔壁厚和底板厚度的计算………………………………13

5.3.1 成型型腔壁厚的计算…………………………………………13

5.3.2 型腔底板厚度计算……………………………………………14

6 排气结构设计………………………………………………………14

7 冷却系统的设计……………………………………………………14

7.1 冷却系统的设计原则……………………………………………15

7.2 模具温度对塑件的质量影响 ……………………………………15

7.3 温度调节对生产效率的影响 ……………………………………15

7.4 冷却管道的工艺计算 ……………………………………………15

8 侧向分型与抽芯机构的设计 ……………………………………16

8.1 斜销侧向分型与抽芯机构的设计 ………………………………16

8.1.1 斜销侧向分型与抽芯机构主要参数的确定 …………………17

8.1.2 斜销侧向分型与抽芯机构的设计要点 ………………………18

8.2 弹簧侧向分型抽芯机构…………………………………………19

9 注射模的导向及脱模机构设计 …………………………………19

9.1 导向机构设计……………………………………………………19

9.1.1 导柱……………………………………………………………19

9.1.2 导向孔…………………………………………………………20

9.1.3 导柱的数量和布置 ……………………………………………20

9.2 脱模机构设计……………………………………………………20

9.2.1 脱模机构的分类及设计原则…………………………………20

9.2.2 脱模力的计算及推出零件尺寸确定…………………………20

10 注射机与注射模具的关系………………………………………23

10.1 注射量的校核……………………………………………………23

10.2 锁模力的校核……………………………………………………23

10.3 模具安装部分的尺寸校核………………………………………24

10.3.1 模具高度………………………………………………………24

10.3.2 模具的长度与宽度……………………………………………24

10.4 开模行程的校核…………………………………………………24

10.5 顶出装置的校核…………………………………………………25

2.3 分型面的设计

分型面:模具上用于取出塑件和浇注系统凝料的可分离的接触表面。

一副模具可以有一个或一个以上的分型面,常见单分型面模具只有一个与开模运动方向垂直的分型面。有时为可取出浇注系统凝料,如采用针点浇口时,需增设一个取出浇注系统凝料的辅助分型面。

分型面选择是否合理对于塑件质量,模具制造与使用性能均有很大影响,它决定了模具的结构形式,是模具设计工作中的重要环节。模具设计时应根据制品的结构形状,尺寸精度,浇注系统形式,推出形式,排气方式及制造工艺等各种因素,全面考虑,合理选择。

分型面选择原则:

(1)应便于塑件脱模和简化模具结构,尽可能使塑件开模时留在动模;

(2)浇注系统的布局是否合理;

(3)是否符合塑件性能及填充条件;

(4)塑件的成型效率与成型操作;

(5)模具结构简单,制造容易;

(6)不影响塑件的外观,避免产生溢料和飞边;

(7)便于取出系统凝料,可增设一个取出凝料的辅助分型面。

(8)对侧向抽芯的影响。

综合考虑以上因素,因此本模具采用双分型面三板式模具。

图见《塑料模具设计》机械工业出版社 刘昌琪主编

3 注射机的选用

一般工厂的塑胶部都拥有从小到大的各种注射机。中等型号的占大部分,小型和大型只占一小部分。所以根据制件和浇注系统的质量以及模具大致结构来选择合适的注射机。

本制件的质量为1.08g,四腔的总质量为4.32g,加上浇注系统的质量,共大约6g。由于该模具有侧向分型抽芯机构,要求注射机的模板尺寸比无此结构的稍大。根据每次注射量不少于注射机最大注射量大20%,初选注射机的型号为:XS-Z-30,其主要技术规格如下:

螺杆(柱塞)直径/mm φ20

注射容量(cm3或g) 30

注射压力/105Pa 1190

锁模力/10kN 25

最大注射面积/cm2 90

模具厚度/mm 最大 180 最小 60

模板行程/mm 160

喷嘴 球半径 12 孔半径 φ4

推出(两侧) 孔径 φ20 孔距 170

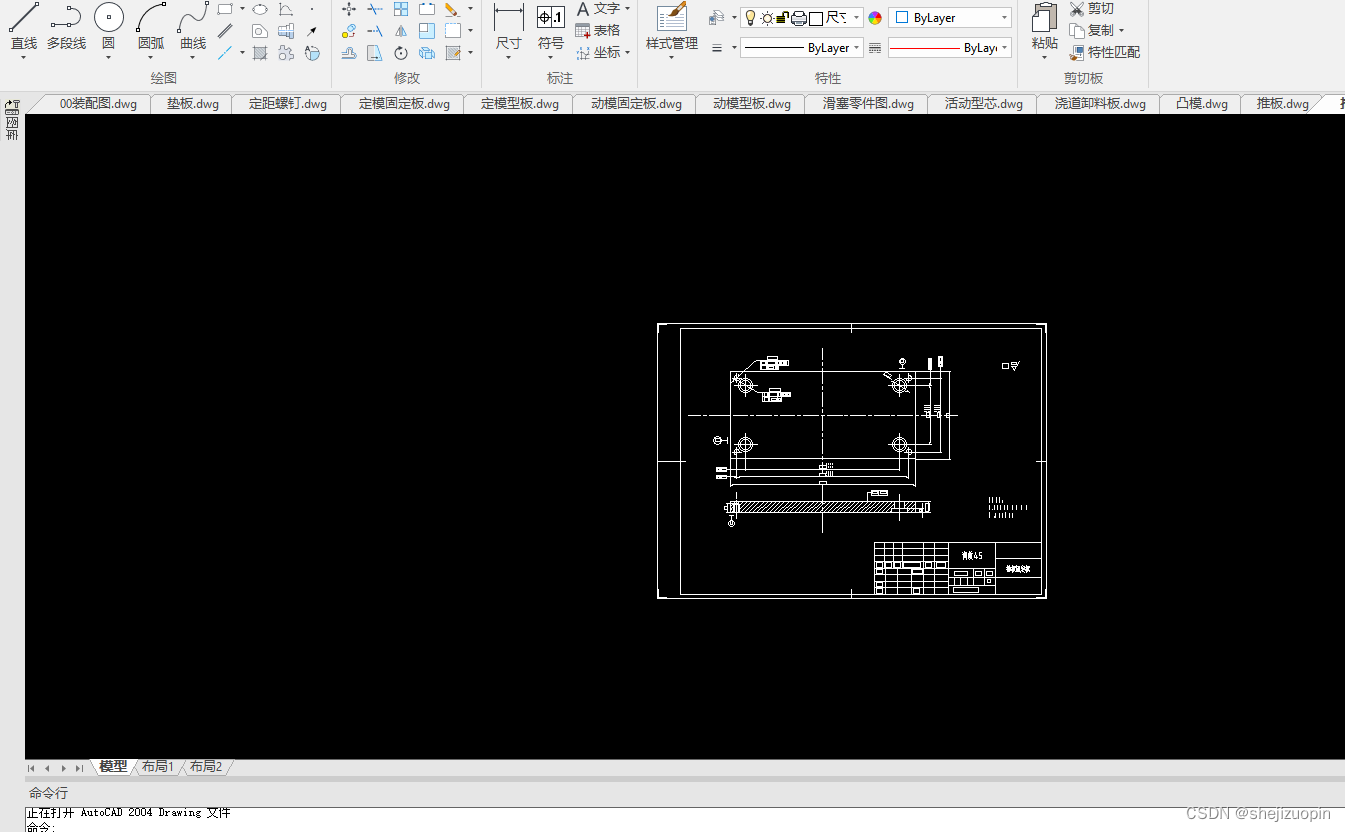

本文详细阐述了塑料模具设计过程中的关键步骤,包括塑件分析、设计要求、体积和质量计算、塑料特性、型腔布置、分型面选择、注射机的选择依据、浇注系统设计、导向和脱模机构设计,以及注射机与模具的匹配。特别强调了分型面设计对模具性能和产品质量的重要性。

本文详细阐述了塑料模具设计过程中的关键步骤,包括塑件分析、设计要求、体积和质量计算、塑料特性、型腔布置、分型面选择、注射机的选择依据、浇注系统设计、导向和脱模机构设计,以及注射机与模具的匹配。特别强调了分型面设计对模具性能和产品质量的重要性。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?