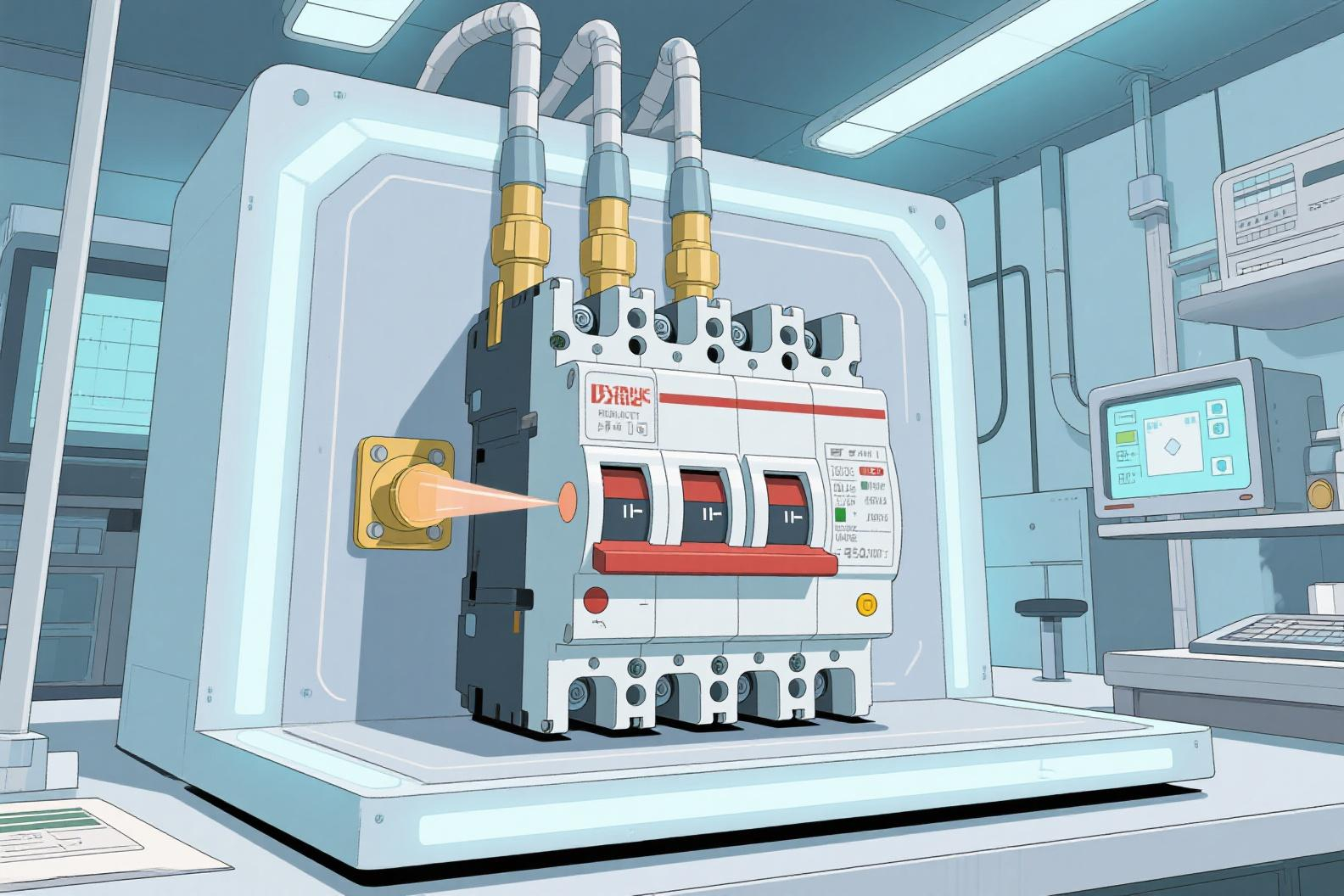

液压断路器(Hydraulic Magnetic Circuit Breaker)通过液压电磁脱扣技术实现过载与短路保护,其核心在于结合磁动力与液压阻尼的协同作用。相较于传统热磁式断路器,它在脱扣精度、响应速度和环境适应性方面具有显著优势。以下从脱扣机制、特性分类及技术演进角度展开分析。

一、脱扣保护机制的核心原理

液压断路器的脱扣特性由两大保护机制共同实现:

过载保护(反时限特性)

工作原理:当电流超过额定值1.25倍时,电磁线圈产生的磁力推动铁芯在液压延时管内移动。管内填充的硅油提供阻尼,使铁芯运动速度与电流大小成反比(电流越大,动作时间越短),实现精准延时脱扣。

精度优势:误差小于2%,可在低倍过载(1.25倍额定电流)下稳定动作,不受环境温度影响(工作范围-40°C~85°C)。

短路保护(瞬时特性)

工作原理:短路电流产生强磁场,直接吸合衔铁触发机械脱扣机构,响应时间短至0.1秒(毫秒级),避免电弧持续损伤设备。

分断能力:配合金属栅片灭弧系统,分断能力达10kA以上,适用于高短路电流场景。

二、脱扣特性分类与曲线分析

液压断路器的脱扣曲线根据应用需求可分为以下类型,其特性通过调整硅油粘度实现定制化:

特性类型 触发电流倍数 动作时间 适用场景

B型 3-5倍 In >0.1s(不脱扣) 半导体线路、长电缆系统

C型 5-10倍 In <0.1s(脱扣) 阻性/低浪涌负载(如照明电路)

D型 10-20倍 In 瞬动(<0.1s) 电机、变压器等高涌流设备

K型 10-14倍 In 0.2s(不脱扣) 电动机专用保护

注:液压断路器的反时限特性使其在低倍过载区(如1.25倍In)仍能保持高精度,而热磁式断路器因双金属片温漂问题,同场景误差可达10%以上。

三、与传统断路器的脱扣特性对比

液压断路器的核心优势体现在三方面:

温度稳定性

热磁式断路器受环境温度影响显著(需降额使用),而液压式在-40°C~85°C范围内无需调整参数。

复位与维护

无热元件设计,故障后可立即复位,减少停机时间;但需定期更换硅油(老化周期约5年)。

安装敏感性

液压延时管需垂直安装,倾斜会导致重力影响铁芯运动精度,需降额使用。

四、典型应用场景的脱扣需求

轨道交通

需耐受振动与电磁干扰,短路分断时间≤10ms,减少电网冲击(如高铁牵引变电所)。

数据中心

配合UPS系统实现毫秒级故障隔离,脱扣精度保障IT设备供电连续性。

新能源系统

检测光伏逆变器毫安级漏电流,K型脱扣曲线预防电池热失控。

工业电机

D型曲线规避电机启动浪涌(6-8倍In),避免误脱扣。

五、技术演进:智能化与绿色化

边缘计算芯片

本地化故障诊断将响应时间压缩至1ms以内,实时优化脱扣阈值。

环保材料革新

开发可降解硅油替代传统液压介质,降低环境污染风险。

多物理量融合保护

集成温度/压力传感器,实现脱扣动作与设备健康状态的协同分析(如风电系统)。

结语

液压断路器通过液压阻尼调控与电磁瞬动响应的结合,在脱扣特性上实现了高精度、宽温域和快速分断的平衡。随着智能化与环保材料的应用,其脱扣保护机制将进一步向自适应、低损耗方向演进,为高可靠性电力系统提供核心保障。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?