弧形连铸机连续矫直设计分析

1 拉矫机的功能

弧形连铸机是钢铁工业生产铸坯的主力军,方坯、矩形坯和圆坯一般都采用弧形连铸机生产,占据了主导地位,即使是采用直弧形布置的连铸机,也是需要使用圆弧段过渡,在弧形段后仍然需要矫直铸坯。方坯和圆坯弧形连铸机的拉矫机集中布置在水平线附近,连铸生产过程中的拉矫机需要两台以上,常规生产小方坯的连铸机将两台拉矫机布置在一个机架内,形成五辊式拉矫机。拉矫机的作用为:

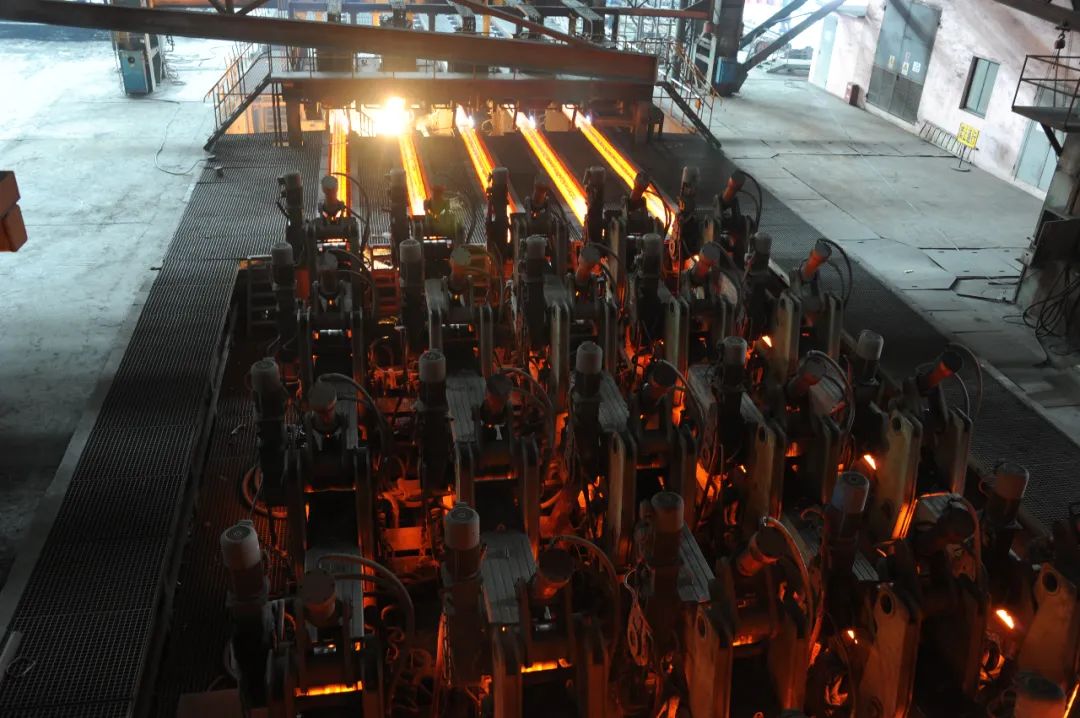

(1)平衡铸坯下滑力:使用拉矫机上下辊抱住天上的铸坯,防止铸坯下滑,保持连续生产,这也是拉矫机液压设计的基本参数,比如使用16米半径铸机生产φ600mm圆坯,由于高度势能产生了35吨的下滑力,这就需要多台拉矫机共同作用,产生能够平衡35吨的摩擦力来。图1显示的是无锡雪丰大圆连铸机拉矫机群,这里采用了5个拉矫机。使用9米半径铸机生产150mm方坯也有1.5吨的下滑力,这仅仅需要一对辊子产生的摩擦力就可以平衡这个下滑力,图2显示的是典型的五辊拉矫机。对于小方坯生产一般使用6~10m的弧形半径的连铸机,大多采用五辊拉矫机形式,见图2,起步阶段完全依靠一对拉辊产生的摩擦力来平衡铸坯或引锭杆重量,从而保持正常的生产。

图1 无锡雪丰大圆连铸机拉矫机群

图2 亚新设计制造的全水冷小方坯连铸拉矫机

(2)恒定铸坯拉速:拉矫机传动辊根据操作要求,变频器控制驱动电机和减速机转速,将动力传递到拉矫机辊子上,在液压缸的液压压力的作用下辊子与铸坯产生摩擦力,从而稳定下滑的铸坯,按照拉速的要求传动辊子,使得铸坯以连续稳定的方式按照拉速要求下滑,其实从受力分析来看,拉矫机其实就是一个铸坯下滑的速度稳定器。

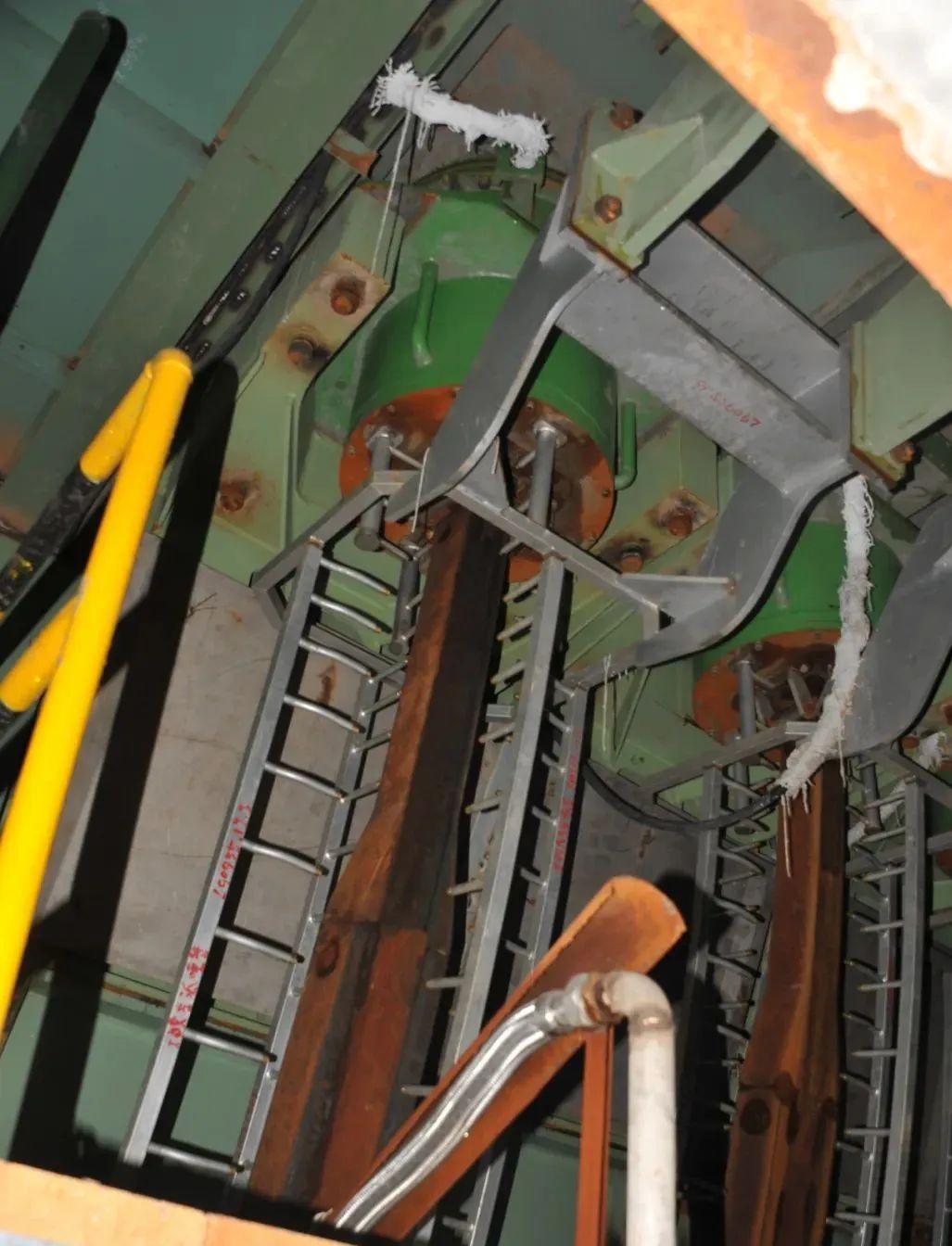

(3)送引锭杆:连铸的开浇引流是通过引锭杆进行,作业开始时候使用拉矫机传动,也是依靠摩擦力来送入引锭杆,通过二冷室,将引锭头放置到铜管内腔,见图3。做好引锭头后准备开浇,当连铸起步时候,拉矫机摩擦传动引锭杆下行,已经凝固的铸坯头部与引锭头连接在一起,铸坯随着引锭杆下行,一直通过拉矫机,铸坯头部与引锭杆分离后,刚性引锭杆依靠引锭存放装置的夹持辊摩擦作用继续上升,进入到引锭杆存放装置内;柔性引锭杆则经过切前和切后辊道进入到引锭杆存放辊道上,由柔性引锭杆存放装置将其托出辊道放在旁边。

图3 引锭杆通过二冷室进入结晶器内照片

(4)矫直铸坯:将曲率半径为R的铸坯通过拉矫机的矫直作用变成为曲率半径为无穷大的直线铸坯,即使采用立弯式连铸机,也是需要将铸坯由曲率半径弯曲形状通过矫直机作用成为直线长度的铸坯。

所以拉矫机的设计需要考虑铸坯断面的大小,铸机半径尺寸,电机功率,减速机速比和强度,合理配置拉矫机夹持辊的数量和液压缸的大小。

2 拉矫机输出压力计算

2.1 拉矫机液压缸输出的压力

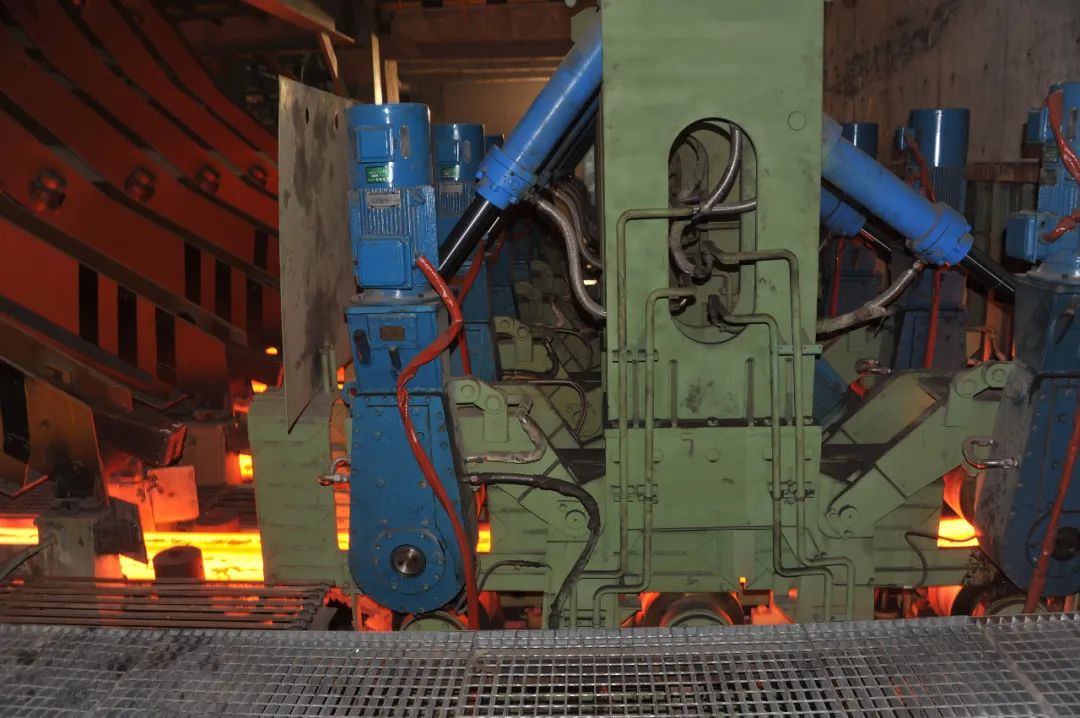

举例子说明拉矫机受力分析,拉矫机实物见图4。

图4 五辊拉矫机

拉矫机受力分析见图5所示,这是一个独立的拉矫机,其受力分析与五辊拉矫机是一致的。

图5 拉矫机受力示意图

液压缸输出的力可以分解成为水平力和垂直作用力,角度为α=25.8298°,其液压力在球头处的水平力为Fh=fcosα,垂直力为Fv=fsinα,由液压缸传递液压力形成的动力矩等于压紧上辊的阻力矩,N是施加在铸坯上的垂直压力,于是:

Fcosα*700+Fsinα*(170+900)=900N

900N=1096F N=1.2177F

这样可见通过拉矫机上辊结构设计,达到了放大液压力的作用,使其增加了拉矫机的正压力,这种结构广泛使用在方坯和圆坯的拉矫机上。

无锡雪丰大圆坯拉矫机的设计,生产Φ330mm圆坯时候α等于56.35°,见图6所示。根据结构上面的分析,N=1.33F。

图6 无锡雪丰大圆连铸机拉矫机

2.2 送引锭杆需要的拉矫机压力

拉矫机输出的液压压力就是缸径大小和压力函数关系,比如缸径为φ140mm,液压压力为20bar,液压缸输出的压力为3.785吨,以无锡大圆连铸机为例,在这个液压压力的作用下,施加在铸坯上的压力为4.09吨,产生的摩擦力为1.23吨,五台拉矫机产生的摩擦力为6.14吨,就可以抱住半径11米连铸机生产的φ280mm圆坯,使其处于稳定生产之中。

高温铸坯与拉矫机辊子的摩擦系数按照0.3进行计算,我多次做过这个试验,求证摩擦系数,大致就是这个数据。引锭杆则为冷钢状态,其摩擦系数要小的多,也是通过自己的多次试验,这个摩擦系数约为0.1~0.15,所以送引锭杆需要的冷坯压力就大的多,比如无锡雪丰大圆连铸机送柔性引锭杆使用了120bar以上的压力,这里注意的是,柔性引锭杆将引锭头送入铜管内,一般下面的拉矫机只有2~3架咬住引锭杆,如果引锭杆自重较大,就需要的较高的液压压力来平衡引锭杆自重下滑力,见图7~9。

图7 引锭杆冒出结晶器安装引锭头

图8 R11米圆坯连铸机引锭杆送入结晶器准备开浇

图9 引锭杆牵引铸坯下行

送引锭杆过程要求拉矫机输出的液压压力最大,主要是:

(1)矫直机辊子与引锭杆之间的摩擦系数小。

(2)引锭杆自重的影响,对于大断面的铸坯需要引锭杆具备一定的自重,从而保持引锭杆自重下滑力牵引铸坯克服结晶器阻力,所以需要拉矫机付出足够的摩擦力来平衡引锭杆上升引起的下滑力。唐工始终坚持认为克服结晶器拉拔阻力是引锭杆和铸坯的自重产生的下滑力,所以必须具有一定高度和自重的势能来克服结晶器阻力,这是稳定连铸生产的基本条件,不能指望拉矫机产生拉力来克服阻力。

(3)柔性引锭杆一般用于大断面铸坯,铸机基本半径较大,铸坯和引锭杆具有的势能大,所以需要较大液压压力来产生足够的摩擦力来平衡下滑力。

连铸机浇铸结束时候,铸坯离开铜管那一瞬间,由于没有了结晶器拉拔阻力的作用,如果铸坯规格尺寸大,单位长度上的重量大于引锭杆重量,铸坯自重引起的下滑力最大,此时的拉矫机需要抱住天上的铸坯需要最大的液压压力。所以连铸机拉矫机液压站设计上都要求能够达到160bar以上的高压,就是为了送引锭杆和连铸起步开始使用,一旦拉矫机大多数辊子压住高温铸坯,就可以转为热坯压力,这个压力大大低于送引锭杆的液压压力。

3 连续矫直曲线

3.1 矫直曲线方程的确定

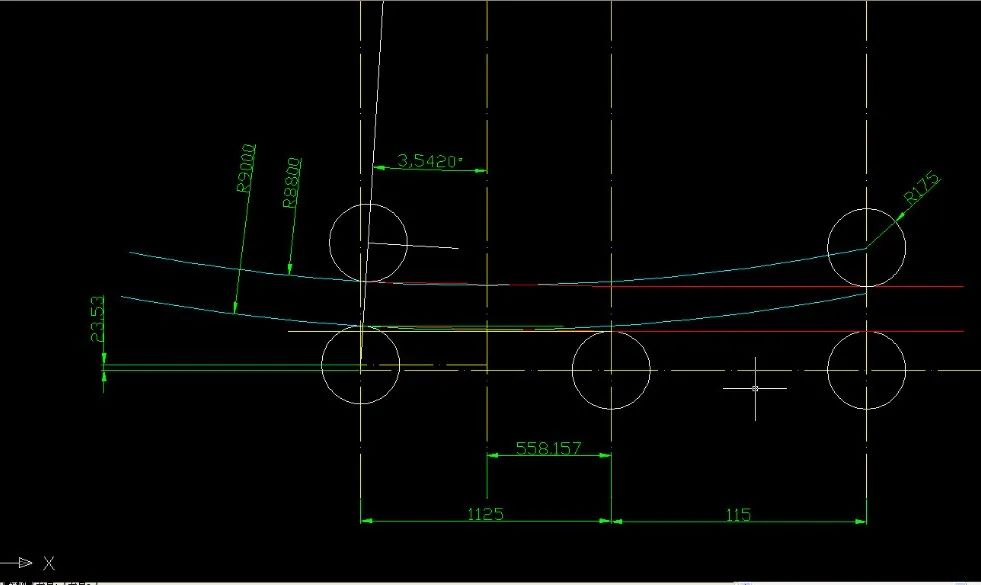

图10是亚新公司为伊朗项目的拉矫机设计,我这里进行了简化,铸坯是200mm方坯,铸机基本半径是R9米,刚性引锭杆。里面的角度选取为3.542°:

Tanα=0.061898433

这个角度在拉辊的下辊接触铸坯切线与水平线的夹角,如果这个作为拉辊和中间辊之间曲线的起始点,对应的该曲线的斜率就是tan(α)。

图10 连续矫直拉矫机示意图

其曲线的导数就是上述的大圆在切点的斜率,设坐标圆心在连铸机基本半径的圆心上,那么切点的横坐标就是x=-9000*sin3.542=-556.02171,圆的方程为: ,其导数为:

,其导数为: ,已知x点的横坐标,带入进去就可以求出来该点的斜率,

,已知x点的横坐标,带入进去就可以求出来该点的斜率,  ,这个求法与上述的结果是一致的。

,这个求法与上述的结果是一致的。

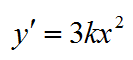

我们再来将坐标原点落在五辊拉矫机中间辊面与垂直中心线的交点上,按照共识,一般使用三次抛物线方程来确定这个矫直曲线,三次方抛物线的方程就是:

对上式求导: ,k值就可以根据初始条件给出,即:

,k值就可以根据初始条件给出,即:

对于三次方曲线来说在切点的斜率,切点到拉辊下面垂直辊面的距离a=175*sin3.542=10.81153397mm,这样对于三次方曲线的横坐标x=1125-10.81153397=1114.188466mm,带入到公式中,可以求得k=-1.6621x10-8,这样就可以确定三次方曲线的方程了。

3.2 矫直段中间辊和矫辊下降高度计算

我们求中间辊面与垂直中心线交点到连铸基准圆在拉辊的切点之间的下降距离,令x=-1114.188466mm,就可以计算出来为22.98884mm,加上到拉辊垂直点的下降量h=175-175*cos3.542=0.334288616mm,拉辊下辊和中间辊中心线下降量=22.98884+0.334288616=23.3212862mm。这样就确定了拉矫机所谓的连续矫直的所有几何参数。

图纸上面的下降量为23.53mm,和我计算有点差别,我估计有的设计者在K值的计算上面采用了经验公式,所以有一点差别,这个差别不影响设备的制作和使用,但是从三次方曲线的关系来看,推导的公式是准确的,但是我认为对这点误差对矫直不会产生什么负面影响。

铸坯是否按照我们规定的这个连续矫直曲线来弯曲变形,其实物体在变形的过程中还是遵循的最小作用量原理,也就是变形过程中受力最小的方向上运行。

在拉辊和矫直辊中间加上一个下辊,其目的就是将单点矫直转化为二点或者连续矫直,但是我总是觉得应该是两点矫直,而且要根据连续矫直原理推算出来的中间辊和矫辊的下降量是考虑了矫直之后的弹性回复物体,即超出需要的矫直量,给铸坯以回复的空间。所以在设计上给与矫直的辊子再低一些。

我在观察锡兴公司在R9米和R8米的小方坯连铸机上看到生产正常中将矫辊抬起来,依靠铸坯的自重来产生矫直力,但是中间辊是脱离铸坯的下表面,这个量大约为2mm,当然也离开了矫辊的下辊面,观察矫辊和中间辊两个下辊是不转动的,这就是单点矫直模式,见图11。从长期的生产实践来看,没有看到对产品质量产生影响。所以不用迷信所谓的连续矫直,就是两点矫直和单点矫直也没有问题的。

我过去是轧钢工程师,轧制的螺纹钢需要进行弯曲和反弯试验,我有时候为了观察极端条件下的钢筋弯曲,将钢筋弯曲到135°,然后再有意识反弯达到90~180°,其变形条件非常苛刻,应变都达到了15%以上,但是基本上都看不到钢筋表面出现裂纹,说明了钢材能够适应很大的应变变形的。虽然铸坯矫直是铸态组织,但处在高温下的铸坯还是是具备一定的塑性,不会在很小的应变率下出现矫直裂纹的。

曾经因为停电故障造成停浇,φ280mm铸坯已经冷却到500℃以下,为了减少工作量,来电后继续开启拉矫机将其拉出来,仔细观察铸坯表面,然后切割低倍试样,没有发现任何裂纹缺陷,按照正常铸坯交货,一切正常,说明只要不在双相区矫直,不会对铸坯产生影响的,轧钢矫直工序比比皆是,其矫直变形量很大的,只要工艺正常,一般不会产生矫直缺陷的。

我认为连续矫直的辊系布置思路与立弯式连铸机二冷室内的从直线段变成弧形段的辊系布置思路应该是一致的,也是可以参考上面的计算进行设计。立弯式连铸机很少使用在方坯和圆坯上,我始终认为钢水的洁净度的工作一定要在精炼工序完成,不能指望中间包和结晶器内来去除夹杂物,而且在结晶器内钢水下行的冲刷作用,形成腔体内钢水搅动,很难具备夹杂物上浮的条件,不需要立弯式连铸机提供的那么一点直线度来上浮夹杂物,立弯式连铸机设备复杂,维护麻烦,备件量多,所以说没有必要性来增加麻烦,弧形连铸机完全能够胜任。

图11 无锡雪丰小方坯连铸机生产中抬起矫辊,依靠铸坯自重矫直

生产中过程中出现的问题,通过现场的努力,不断调整,不断提高,总是可以解决的,现场的工程技术人员、管理管理者和现场职工只要不断学习和实践,就能在现有的装备水平条件下生产较高水平的钢种。

我写这篇文章的目的一是为了解决问题,阐述了引锭过程和矫直过程,希望能够解决存在的问题,同时阐述铸坯矫直方面的一些理论,希望给大家能够有一个清晰概念,了解这个引锭和矫直过程。文章的最后是推导了渐进矫直参数,大家从事连铸机有关的工作,了解这个设计或许是有益的。

连铸机的矫直过程设计是理想状态的,但是实际生产中由于存在安装误差,拉矫机辊子的磨损等因素的存在,不可能完全按照理想状态进行连续矫直,铸坯矫直过程具有较大的宽容度的,我看过安装失误的连铸机,其拉矫机辊面标高和位置都相差几十毫米,其生产也是正常的,一套好的设备和工艺,需要给操作者一定的宽容量,过于精密的工艺设备对于大工业的钢铁生产来说保养维护还是困难的。

唐工水平有限,后来从事连铸事业,看到这个问题,希望自己能够弄清这个问题,推导过程比较粗糙的,不对之处请各位看官给与指正,希望能和大家一起讨论技术问题,共同营造一个商量学习的气氛。

唐杰民

2020年6月整理

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?