摘 要:

文章重点讨论了影响金属器件封装的各种因素。同时对如封焊电流、压力、基座、盖板材料及封焊电极等影响气密封装结果的各种因素做了详细的分析。这些因素为保证器件的气密金属封装提供了可靠的工艺参考。

1 引言

随着科技的发展,微电子愈来愈广泛地应用在航空、航天、光电器件、石英晶体、汽车电子等关键领域。为保证微电子器件的性能可靠性及长期工作状态的稳定性,在上述关键领域,很多采用先进的金属气密封装。目前金属管壳的封焊主要是储能焊、平行封焊及激光焊。而应用最广泛的为平行封焊,为保证封装后产品气密性良好,平行封焊技术在微电子金属封装领域扮演非常重要的角色。

2 三种封焊方法的原理介绍

2.1 储能焊

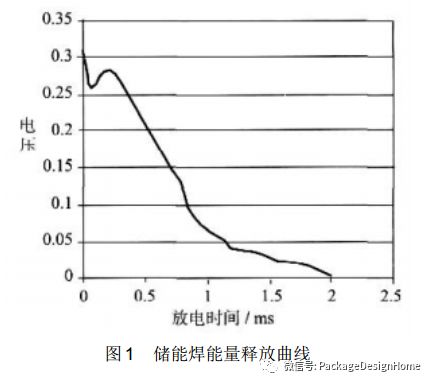

储能焊主要是利用电容的冲放电原理,先对电容组进行充电,然后上下电极通过器件的金属管壳和基座短路瞬间放电,将管壳和基座封焊在一起。一般放电时间约在 2ms~5ms以内。典型的 500J能量放电曲线如图 1 所示。

储能焊的典型应用为 TO 型管壳的封装。储能焊的管壳或管帽上一般要有一层封焊圈,通常为可伐材料。

2.2 激光焊

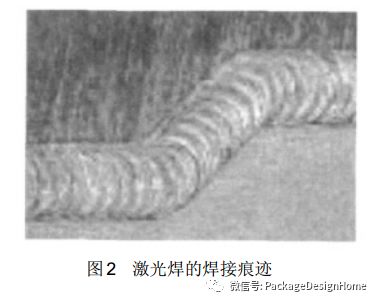

通过激光脉冲对器件管壳和基座的边缘产生高热聚焦,将其熔接在一起。对于热传导性比较强的材料,比如 6061、 4047 等铝材料,一般采用激光焊。图 2为激光焊接的焊接痕迹图。

2.3 平行封焊

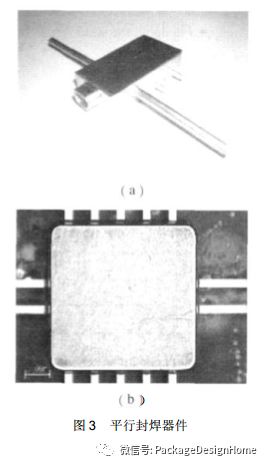

通过控制封焊电源的能量均匀释放到器件盖板和基座的边缘,将盖板和基座熔接在一起。平行封焊的应用范围最广,主要应用于混合集成电路、光电器件、石英晶体等领域,一般器件的形状为方形。如图 3。

3 平行封焊的封焊技术

器件在封焊过程中,实际上是将电能转化为热能,焊接能量计算符合焦耳定律:

Q = I* R*t

I :焊接电流;

R:器件盖板和基座的接触电阻;

t :焊接时间 。

3.1 材料的选择

为了保持良好的气密性及良好的封焊效果,首先要选择正确的器件基座和盖板材料。一般对于平行封焊,器件的基座和盖板材料应选择导热系数低的材料,这是为了在封焊过程中避免熔焊面的热量向四周传递。

典型的材料如下:

Kovar(可阀):材料组成为 53% Fe,29% Ni, 17%Co, 0.3% Mn, 0.2% Si, 0.02% C, 熔点 1450℃;

合金 42:材料组成为 58% Fe, 41% Ni, 0.4% Mn, 0.2% Si, 0.05% C (max),熔点1427℃;

镍:熔点 1454 ℃。

因为微电子器件对高温比较敏感,为了避免焊接点的热量向器件内部的电路及敏感元器件传导,一般采用给材料上增加镀层来降低材料熔点的方法。平行封焊通常采用镀镍、镀金或镀镍合金。采用化学方式镀镍后的熔点降为 880℃,而采用电解镀镍的熔点为 995℃。

3.2 封焊压力

封焊压力也是一个非常关键的参数,因为封焊压力越大,焊接面间的接触电阻越小,接触面焊接消耗的热量越高;焊接压力越小,焊接面间的接触电阻越大,接触面焊接消耗的热量越低。因此为了保证能量稳定地输出,必须在电极移动过程中保持稳定的焊接压力,从而保持稳定的接触电阻,保证最佳的封焊效果。因此,对于封焊压力的控制一般采用闭环压力控制,在控制压力的气缸入口处的压力传感器用来实时监控压力的变化,同时自动调整压力的变化,稳定压力的输出。

3.3 封焊电源

平行封焊技术中最核心的部分为封焊电源。传统的封焊电源采用 AC 模式,由50Hz的市电通过变压器降压,然后通过 SCR调整相来输出不同的封焊能量。AC 是一种比较简单的封焊电源,但是因为频率低,市电为50Hz,动态响应时间长,所以封焊产生的热量较高,能量输出的均匀性、稳定性稍差,焊点粗糙。

目前最先进的封焊电源一般采用高频逆变电源,实时反馈、动态响应快,可以精密控制能量脉冲的输出。在平行封焊系统中,世界最先进的封焊电源为美国Miyachi Unitek 的HF25 高频电源,采用电流反馈可达到25kHz的反馈率,闭环控制,封焊产生的热量低,焊点致密、精细,封焊效果极佳。

在实际应用中,针对不同材料的器件,应充分发挥封焊电源的各个技术特征,以达到最好的封焊效果。

3.3.1 双脉冲控制

采用HF25的双脉冲控制技术对器件进行封焊时,高频电源输出的能量脉冲为双脉冲,第一个脉冲为条件脉冲,能量比较小,主要是用来检测器件的盖板与基座的接触状态,实时反馈, 当确认接触状态良好、 接触电阻稳定时, 第二个脉冲为高能量的脉冲进行放电封焊。采用双脉冲控制技术可以有效地避免因盖板和基座对位不准、无盖板或盖板接触不良时放电打火的现象发生。

3.3.2 斜坡能量控制

对于先进的高频封焊电源,为了避免热量的瞬间变化造成器件的龟裂或漏气,其能量的变化即能量的上升沿或下降沿是沿斜坡上升或下降。

3.3.3 能量落点的控制

传统的封焊能量电源比如 AC 能量电源,只能使能量均匀释放。因为,对于平行封焊的器件,特别是对于一些陶瓷封装的小型化器件,最容易漏气的地方一般是器件的4个角落,因此对于一些材料的器件,在靠近器件的角落处有时需要能量更加密集或稀疏,用来避免器件的角落漏气,而先进的高频封焊电源可以提供很好的解决方案。

3.4 封焊电极的选择

为了保证良好的封焊效果,封焊电极的选择也是关键因素之一。封焊电极的材料应选择导电性好的材料,以保证封焊能量集中在盖板和基座的接合处,从而保证良好的封焊结果。同时针对不同的材料,也需要选择不同的电极角度,电极角度的改变会改变接触电阻。

4 结束语

良好的封焊工艺技术是微电子器件气密性最佳的保证,也是保证器件长期稳定工作的关键因素。平行封焊后的器件漏率必须要符合国军标 GJB548A-96及MILSTD-883F中规定的气密封装漏率标准。

本文探讨了微电子器件金属封装的影响因素,重点分析了封焊电流、压力、基座材料和封焊电极等因素,并详细阐述了平行封焊技术在保证器件气密性方面的重要性。储能焊、激光焊和平行封焊的原理也被介绍,其中平行封焊因其广泛应用和对封焊技术的高要求而成为焦点。

本文探讨了微电子器件金属封装的影响因素,重点分析了封焊电流、压力、基座材料和封焊电极等因素,并详细阐述了平行封焊技术在保证器件气密性方面的重要性。储能焊、激光焊和平行封焊的原理也被介绍,其中平行封焊因其广泛应用和对封焊技术的高要求而成为焦点。

538

538

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?