简介:文档详细介绍了节块式金刚石钻头的设计原理、制造工艺及实际应用,强调其在提高钻探效率和保证钻孔质量方面的重要性。钻头设计结合了金刚石的高硬度和耐磨性,并介绍了制造过程中包括金刚石预处理、节块制作、结构布局和钻头基体制造等关键步骤。实际应用部分则展示了该钻头在多个行业中的有效性,如石油天然气勘探、地下水开采等。

1. 节块式金刚石钻头的设计原理与优势

1.1 设计原理概述

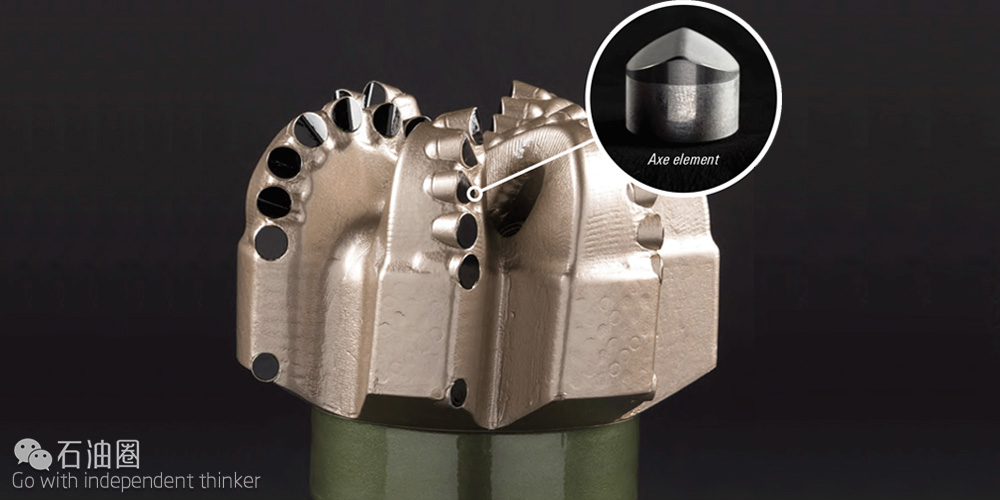

节块式金刚石钻头的设计原理是以金刚石颗粒作为主要切割元素,通过高精度的排列和固定方式,将金刚石颗粒有序地布置在钻头表面,形成多个切割节块。这些节块在钻探过程中,能够有效地切割岩石,从而达到快速钻进的目的。节块的设计还考虑了钻头与钻进介质的摩擦系数、压力分布、散热条件等因素,以确保钻头在使用过程中的稳定性和钻进效率。

1.2 设计优势分析

节块式金刚石钻头相较于传统的整体式钻头具有明显的性能优势。首先,由于节块的独立性,更换损坏的节块比更换整个钻头更加方便快捷,显著降低了维护成本。其次,节块式设计允许对钻头表面进行定制化设计,针对不同地质条件选择合适的金刚石粒度和分布,增强了钻头的适应性和钻进效率。此外,节块的独立工作单元可以减少磨损,延长钻头使用寿命。

1.3 应用前景展望

随着深地层勘探和工程施工的需求增长,节块式金刚石钻头的应用前景非常广阔。尤其在硬岩钻探、超深井钻进等高难度工程中,通过优化节块的设计与布局,可以实现更为精确和高效的钻探目标。节块式钻头的应用不仅能够提升工程效率,还能够在极端环境下提供更为稳定和安全的钻探解决方案,为地下资源的开发和利用提供有力的技术支持。

2. 金刚石钻头的预处理与材料选择

2.1 金刚石预处理方法

2.1.1 金刚石的清洗与分级

金刚石在成为钻头的一部分之前,需要进行彻底的清洗和分级。这一过程是至关重要的,因为金刚石表面的任何杂质都可能影响切割效率,并减少钻头的整体寿命。清洗过程通常涉及超声波清洗技术,使用特定的溶剂去除金刚石表面的油渍、尘土和其他颗粒。此外,金刚石分级是根据其尺寸、形状和质量进行的,确保每颗金刚石都能发挥其最大效能。

清洗和分级金刚石步骤的具体内容包括:

- 超声波清洗 :金刚石在超声波清洗机中通过高频振动产生的声波清洗,这有助于去除表面难以看到的微粒。

- 筛分与分级 :金刚石根据粒度大小进行筛分,这一步骤有助于确定它们在钻头结构中的最佳位置。

- 检查与质量控制 :人工检查每颗金刚石,确保没有任何裂缝或其他缺陷。

2.1.2 提高金刚石切割性能的技术

为了提高金刚石的切割性能,研究人员和技术人员采取了多种技术,包括镀层技术、表面处理和精确控制金刚石的晶体取向。这些技术可以显著提高金刚石在切割时的耐用性和效率。金刚石表面镀层可以是金属或其他材料,这有助于改善金刚石与基体的粘附力,从而在钻探过程中减少金刚石的脱落。同时,通过控制金刚石的晶体取向,可以确保它们以最佳角度与待钻探材料接触,从而提高切割性能。

表面处理技术的实现步骤包括:

- 镀层技术 :金刚石表面镀上一层金属膜,如镍或钴,来提高其与钻头基体的粘合力。

- 表面活性剂应用 :使用表面活性剂来进一步提升金刚石的表面特性,增加其切割效率。

- 晶体取向控制 :通过精确控制金刚石的生长过程,以确保它们的晶体取向在钻探过程中表现得最为有效。

2.2 钻头基体的材料与制造

2.2.1 选择适合的基体材料

钻头基体是钻头的主要支撑结构,必须具备足够的强度和韧性来承受钻探过程中产生的高压和高热。基体材料的选择将直接影响钻头的整体性能和寿命。常见的基体材料包括硬质合金、钢和陶瓷。硬质合金因其优异的抗磨损性能和良好的机械强度,常用于制造金刚石钻头的基体。

选择基体材料时需考虑的因素:

- 抗磨损性能 :基体必须具备高度抗磨损性能,以应对金刚石钻进时的磨蚀环境。

- 热稳定性 :钻探过程中会产生大量热量,基体材料需要具备良好的热稳定性,保证钻头的可靠性。

- 机械强度 :必须有足够高的机械强度,以承受钻探时的高压冲击。

2.2.2 基体制造工艺与技术

基体的制造工艺决定了钻头的耐用性和性能。传统制造方法包括粉末冶金、精密铸造等。先进的制造技术如3D打印,现在也被用于制作钻头基体,因为它能生产出更为复杂和精确的设计。不管使用哪种制造方法,都必须确保基体具有均匀的密度和优良的材料特性,以支撑金刚石的切割作用,并将钻探所产生的力均匀地分散。

基体制造工艺的关键步骤:

- 粉末冶金 :在粉末冶金过程中,粉末原料被压制并烧结,形成所需的基体形状。

- 精密铸造 :通过精密铸造技术,可以获得形状复杂且尺寸精确的基体,这有助于优化钻头性能。

- 3D打印技术 :应用3D打印技术可以生产出传统方法难以制造的复杂内部结构,进一步提升钻头性能。

在这一章节中,我们详细探讨了金刚石钻头的预处理方法和材料选择的重要性。金刚石的清洗、分级以及提高其切割性能的技术都是提升钻头性能的关键环节。同时,基体材料的选择和制造工艺对于确保钻头的耐用性和钻探效率至关重要。下一章节,我们将深入探讨节块式金刚石钻头的制作技术,以及如何优化钻头的结构布局。

3. 节块制作与钻头结构布局优化

3.1 节块制作技术

3.1.1 节块的设计与制造流程

节块制作是实现钻头高性能的关键环节之一。设计节块时,需考虑金刚石的分布、大小以及如何有效与基体结合。先进的CAD/CAM软件能够帮助设计出满足不同钻探需求的节块模型。制造流程包括:

- 材料选择 :根据钻探目的与地质条件,选用适宜的硬质合金或金属基复合材料作为节块基体。

- 金刚石的选择与布置 :根据钻探目标的硬度,选择合适粒度的金刚石,并通过CAD软件模拟其在节块中的最佳布局。

- 烧结工艺 :使用烧结炉将金刚石与基体材料紧密结合。烧结过程中,通过控制温度和压力来保证金刚石的稳定性。

- 冷却与后处理 :烧结完成后,需对节块进行冷却与后处理,以去除残余应力,并提升节块的整体性能。

在制造过程中,精密设备如数控机床和激光切割设备是必不可少的。这些设备能确保节块的尺寸精度和金刚石位置的精确度。

3.1.2 节块的精确控制与测试

节块制造完成后,要进行一系列的测试以保证质量和性能。测试主要包括尺寸精度、金刚石分布均匀性以及结合强度等。其中,使用高精度测量仪器如三坐标测量机(CMM)进行尺寸检测;扫描电子显微镜(SEM)则可以用来观察金刚石与基体的结合情况。以下是测试环节的具体步骤:

- 尺寸精度检测 :通过CMM进行精确测量,确保节块各部分尺寸符合设计要求。

- 金刚石分布均匀性检测 :使用SEM观察金刚石分布,确保无明显偏析,金刚石应均匀分布于基体表面。

- 结合强度测试 :通过拉伸测试或冲击测试来评估金刚石与基体材料的结合强度,以确保钻头的耐久性。

经过这些精确控制与测试,节块的生产质量和性能得到了保证,为钻头提供了高质量的基础构件。

3.2 钻头结构布局的优化

3.2.1 分析钻头结构的关键因素

钻头结构布局优化的目的是为了提升钻头在不同地质条件下的性能。结构布局的关键因素包括节块的排列方式、节块间的距离以及节块与钻头整体的平衡。通过采用如下方法进行分析和优化:

- 流体动力学分析 :分析钻孔过程中流体如何在钻头表面和节块间流动,避免泥浆和岩屑堆积。

- 力学分析 :通过有限元分析(FEA)来评估钻头在钻进过程中的受力情况,特别是对节块位置进行优化以降低应力集中。

- 热效应分析 :在高速钻进时,金刚石和岩石之间的摩擦会产生大量热量,需确保结构布局有助于散热。

3.2.2 结构布局优化的实践案例

在实践案例中,一个典型的节块式金刚石钻头结构优化包括改进节块的排列模式,优化节块与基体的连接强度,以及确保足够的冷却通道。

以下是一个优化后的结构布局方案示例:

- 节块排列 :采用交错排列的节块,以减少钻进时的振动和冲击。

- 节块间距 :保持节块之间的适当间距,有助于提高钻进效率和节块的冷却效果。

- 冷却通道设计 :在钻头基体设计时增加冷却通道,使冷却液更有效地到达每一个节块,延长钻头的使用寿命。

优化后的钻头结构在实际应用中展现出更低的钻进阻力、更少的维护次数和更长的使用寿命。下表展示了优化前后的钻头性能对比:

| 性能指标 | 优化前数值 | 优化后数值 | 单位 | |----------------|------------|------------|------| | 钻进速度 | 8.5 | 12.3 | m/h | | 维护频率 | 1.5 | 0.9 | 次/周| | 平均使用寿命 | 80 | 150 | 小时 |

通过这些结构布局的优化,节块式金刚石钻头在效率、耐用性和成本控制方面都有了显著提升。

4. 钻头组装流程与高效钻探特点

4.1 钻头组装流程

在金刚石钻头的生产过程中,组装步骤是确保钻头性能稳定性和耐久性的关键环节。组装流程的每一步都需要精确控制,以满足工业应用中对钻探工具的严格要求。

4.1.1 钻头组装的关键步骤

组装钻头的第一步是检查所有组件的质量,确保金刚石节块、基体和其他零件符合标准。然后,操作人员将金刚石节块固定在基体上,这通常通过焊接或机械固定的方式实现。焊接时需要使用特定的焊料和焊机,以保证焊接点的牢固和均匀。

graph TD

A[检查组件质量] --> B[定位金刚石节块]

B --> C[固定金刚石节块]

C --> D[焊接或机械固定]

D --> E[检验焊接质量]

E --> F[最终质量控制]

4.1.2 组装过程中的质量控制

组装过程中的质量控制涉及多个层面,包括焊接点的无损检测、钻头几何尺寸的精确测量,以及最终的性能测试。所有这些措施都旨在避免组装缺陷,确保钻头在使用过程中不会出现早期故障。

graph LR

A[焊接点无损检测] --> B[几何尺寸测量]

B --> C[钻头旋转平衡测试]

C --> D[切割性能测试]

D --> E[全面质量评估]

4.2 高效钻探能力特点

节块式金刚石钻头在地质勘探、道路建设及其他相关领域中被广泛使用。其高效钻探能力体现在钻进速度、钻进深度和钻探质量等方面。

4.2.1 提升钻探速度的技术与方法

为了提升钻探速度,技术人员不断优化钻头设计,包括使用高硬度、耐热性好的金刚石材料,以及改进基体表面的冷却与润滑系统。此外,通过提高钻头的自旋速度和施加更佳的轴向压力,也能够显著提高钻探效率。

graph TD

A[选择高效金刚石材料] --> B[优化基体设计]

B --> C[提高钻头自旋速度]

C --> D[应用适宜的轴向压力]

D --> E[钻探效率显著提高]

4.2.2 钻探效率与成本效益分析

提高钻探效率的同时,还需要综合考虑成本因素。高效钻探意味着在同等时间内能够钻进更长的距离,从而减少了钻探时间和设备的磨损。这些因素都能够降低单位距离钻探的成本。

| 成本项目 | 传统钻头 | 节块式金刚石钻头 | | -------- | --------- | ----------------- | | 设备投入 | 高 | 较低 | | 维护费用 | 高 | 较低 | | 钻探成本 | 较高 | 低 |

通过对比分析可以发现,尽管节块式金刚石钻头的初期投资可能较高,但其整体运营成本和维护费用较低,长期来看具有更好的成本效益。

以上是第四章的详细内容,我们接着进行第五章的介绍。

5. 钻头的长寿命设计与适应性强化

5.1 长寿命与减少成本的优势

5.1.1 钻头寿命延长的策略

延长节块式金刚石钻头的使用寿命是提高整体钻探效率和降低运营成本的关键。寿命延长的策略可以从以下几个方面进行考虑:

- 材料选择 :选用高质量的金刚石材料和耐磨损的基体材料可以提高钻头的耐久性。

- 设计优化 :通过优化节块布局和结构设计,减少钻头在使用过程中的应力集中和磨损。

- 表面处理技术 :应用各种表面涂层技术,如金刚石涂层、氮化钛涂层等,以提高钻头表面的耐磨性和抗氧化性。

- 冷却与润滑 :改进冷却液系统,确保钻头在适宜的温度下工作,同时润滑技术也能减少钻头和钻孔材料之间的摩擦。

5.1.2 成本效益分析及优化措施

要实现钻头的长寿命设计,就必须从成本效益的角度进行分析和优化。以下是可能采取的措施:

- 全面成本分析 :不仅要考虑钻头的初始采购成本,还要考虑其在整个生命周期内的维护、操作和替换成本。

- 模块化设计 :开发可更换的钻头模块,使得磨损部分可以单独更换而不是整个钻头,以减少维修成本。

- 预防性维护 :通过监测钻头的使用状态,定期进行维护,以避免突发性的损坏和提前失效。

- 性能数据监控 :利用先进的传感器和数据分析技术,实时监控钻头性能,以实现高效运行和及时维护。

5.2 强适应性于不同地质条件

5.2.1 地质条件对钻头性能的影响

地质条件的复杂多变是钻探工程中经常遇到的问题。不同地质条件对钻头的性能影响显著:

- 硬度与磨蚀性 :在硬度高或者磨蚀性强的地质层钻探时,钻头承受的磨损会加速。

- 温度与压力 :高温高压环境会加剧钻头材料的退化,影响其使用寿命。

- 地层敏感性 :对易塌陷、易裂解的地层,钻头需要有更高的稳定性和控制能力。

5.2.2 提高钻头适应性的创新技术

为提高钻头在不同地质条件下的适应性,需要采用一系列创新技术:

- 智能控制技术 :开发智能化的钻探控制系统,能够根据地质情况自动调整钻探参数。

- 自适应钻头设计 :设计可以自我调整的钻头结构,以适应不同地质条件下的变化。

- 多种类金刚石复合 :利用不同种类的金刚石,如天然金刚石和合成金刚石,以满足不同地质条件对切割性能的需求。

- 材料科学的进步 :利用新的材料科学成果,如纳米材料,来制造更耐磨、更耐腐蚀的钻头。

下一章节将探讨金刚石钻头在实际应用中的表现,并分析具体案例,让我们看看这些先进技术和策略如何转化为实际的钻探成果。

6. 高精度钻孔与实际应用案例分析

6.1 高精度钻孔能力

在现代钻探工程中,高精度钻孔是实现钻探目标的关键。它要求钻头在钻进过程中保持稳定,并能按照预定路径进行精确钻孔。为了实现这一目标,提高钻孔精度成为了钻头制造与使用过程中最重要的技术挑战之一。

6.1.1 提升钻孔精度的关键技术

高精度钻孔需要综合考虑多种因素,包括钻头的几何结构、材料特性、钻进参数以及地质条件。以下是一些提升钻孔精度的关键技术:

-

钻头几何结构优化 :通过使用先进的CAD/CAM系统,可以精确设计钻头的几何形状,使得钻头在钻进过程中更加稳定,减少钻孔偏斜。

-

材料选择与处理 :选择高硬度与高耐磨性的金刚石材料,并对金刚石颗粒进行特殊处理,以确保钻头在遇到不同硬度的岩石时都能保持良好的切割效率。

-

智能控制与反馈系统 :引入先进的传感器和控制系统,实时监测钻进参数并做出相应调整,确保钻头在钻进过程中能够及时响应地层变化。

-

钻进参数优化 :基于地质勘探数据,科学地设置钻进速度、钻压、转速等参数,以达到最佳的钻进效果。

-

使用导向钻具 :在钻具组合中引入导向系统或旋转导向系统,确保钻孔路径精确按照预定轨迹进行。

6.1.2 高精度钻孔的测量与评估

测量和评估钻孔精度是钻探工作的一个重要环节。一般采用以下方法:

-

钻孔轨迹的连续监测 :采用陀螺仪和MWD(随钻测量)技术,对钻孔的三维轨迹进行实时监测。

-

地质雷达和电磁波定位技术 :这些技术可以在钻进过程中或钻进后对钻孔位置进行精确的定位。

-

数据分析与后处理 :收集所有监测数据后,利用专业的软件进行后处理分析,评估钻孔精度,并根据分析结果调整钻进计划。

6.2 节块式金刚石钻头的实际应用案例分析

为了更好地理解节块式金刚石钻头在实际应用中的表现,本节将通过具体案例分析其在钻探过程中的实际效果。

6.2.1 典型案例的钻探数据与分析

假设在某工程中使用了节块式金刚石钻头进行勘探,以下是钻探过程中收集到的部分关键数据:

| 钻孔编号 | 钻进深度(m) | 钻进速度(cm/h) | 钻孔偏斜度(°) | 金刚石消耗率(g/cm³) | 钻头寿命(钻进小时) | |----------|-------------|-----------------|----------------|----------------------|---------------------| | A1 | 300 | 120 | 1.5 | 0.5 | 80 | | A2 | 350 | 115 | 2.0 | 0.6 | 75 | | A3 | 320 | 125 | 1.8 | 0.55 | 78 |

通过对比分析这些数据,可以发现钻孔A1的钻进速度最快,钻孔偏斜度最低,金刚石消耗率也相对较低。钻头寿命均满足了钻探要求。

6.2.2 实际应用中的经验与教训总结

在实际应用中,节块式金刚石钻头的表现受到了钻进参数、地质条件和操作人员技术水平的影响。以下是一些宝贵的经验和教训:

-

参数优化至关重要 :在地质条件变化的情况下,及时调整钻进参数可以显著提升钻孔精度和钻头寿命。

-

地质条件的适应性 :钻头的设计应充分考虑不同地质条件下的适应性,以保证钻探工作的连续性和经济性。

-

操作人员的培训与经验 :操作人员的技术水平直接影响钻探效率,定期培训和经验交流对于提升整体钻探水平至关重要。

-

数据记录与分析 :建立详细的数据记录和分析机制,可以帮助工程团队了解钻探过程中的具体情况,为未来的工作提供参考。

通过这些实际应用案例的分析,我们可以看到,高精度钻孔不仅依赖于先进的钻头设计和制造技术,还需要合理的操作管理和科学的数据分析。这为后续的钻探项目提供了宝贵的经验和教训。

简介:文档详细介绍了节块式金刚石钻头的设计原理、制造工艺及实际应用,强调其在提高钻探效率和保证钻孔质量方面的重要性。钻头设计结合了金刚石的高硬度和耐磨性,并介绍了制造过程中包括金刚石预处理、节块制作、结构布局和钻头基体制造等关键步骤。实际应用部分则展示了该钻头在多个行业中的有效性,如石油天然气勘探、地下水开采等。

2048

2048

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?