结构轻量化可以减少能源消耗,使日益严峻的能源危机得以缓解,因此,近年来轨道交通和汽车结构轻量化设计越来越被人们关注。在轻量化结构设计中,挤压型材的使用越来越广泛。不同于普通民用建材,由于汽车结构设计必须考虑到结构、空气动力学和美观等方面的因素,挤压型材一般在弯曲状态下使用。在型材弯曲,特别是薄壁空心型材的弯曲过程中会出现截面变形、回弹等各种缺陷,已成为其大规模应用的障碍。文章介绍了几种传统的弯曲工艺,如常用的拉弯、压弯、绕弯、滚弯并详细分析了各种工艺的优缺点;同时叙述了型材弯曲过程中容易出现的各种缺陷以及减小和避免这些缺陷所造成影响的适当方法。

关键词:铝型材;弯曲、回弹、模拟

一、引言

高速、重载、轻量化、节能、安全、美观舒适、减轻污染是交通运输业发展的大趋势,而轨道车辆和汽车车辆的轻量化,特别是高速列车、地铁列车和双层客车的轻量化是铁道运输现代化的中心课题[1-3]。经过大量的对比研究和反复实践证明, 大量采用铝合金材料是提高车辆轻量化的最有效的途径。过去的铝结构列车车辆,大多是以中小型材作骨架,外壳蒙以铝板的板一型结构,这种结构虽然能减轻车体重量,但铝型材品种多,焊接工作量和加工工作量大,维修困难,成本较高、而且整体强度较差,安全性相对低[4-6]。随着工农业生产的发展和科学技术的进步, 铝合金型材在大型化、薄壁化、整体化和高精化方面获得了突破性进展,特别是近二十年来,由于挤压技术的进步[7]。

社会能源问题日益严重,轨道交通和汽车轻量化设计越来越受到人们的关注。在轻量化结构设计中,除了采用镁合金和铝合金等轻量化材料以降低车身重量,还采用了一种新的车身结构形式—框架式结构[8-10]。铝合金框架式车身包含多种封闭截面形状的型材弯曲件,具有重量轻和安全性能高的优点,能够实现轨道交通和汽车的轻量化,达到节能降耗的目的,受到汽车生产商的重视。与传统的覆盖件车身相比,框架式结构车身具有重量轻,抗震动及碰撞性能好等特点[11-12]。这种轻量化的框架结构, 其框架结构的主体部分需要用挤压件来构建。考虑到空气动力学、结构力学和美观等方面的要求,车用挤压型材一般都需要弯曲成一定的曲率。现有的型材弯曲加工工艺都受到各自缺点的限制,很难达到车用型材高效、低成本加工的要求,因而挤压件的弯曲工艺成为当今材料加工领域的研究热点之一。

弯曲和拉弯是铝型材成形的主要方法,而弯曲回弹和截面畸变是影响铝型材成形精度的主要因素。铝型材成形过程中,材料应力状态复杂,受材料性能参数、摩擦因素等条件的影响,弯曲回弹和截面畸变很难预测。为了降低实验成本,缩短试验周期,采用实验与有限元相结合的方法研究铝型材的弯曲和拉弯成形规律。

图1 铝合金型材弯曲产品在交通领域的应用

(a)大巴车(b)汽车(c)高铁

二、交通用铝合金型材弯曲分类

型材弯曲工艺按照弯形设备和弯形工艺原理的不同可分为:

拉弯成形(两维、三维)、辊弯成形、压弯成形、绕弯成形。按照工件形状的不同又可分为:二维弯形工件(见图2(a))、空间三维弯形工件(见图2(b))。

图2 弯形工件

(a)汽车二维弯形工件 (b)轨道车辆骨架三维弯形工件

按照弯形设备和弯形工艺原理对弯形工艺进行归类总结。

2.1、拉弯成形工艺

1)拉弯成形工作原理

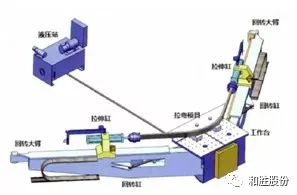

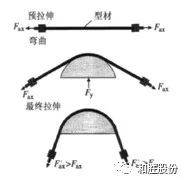

(二维)拉弯过程基本分为3个步骤:第一步,设备拉伸缸钳口夹住材料并给型材施加预拉伸力,达到材料屈服强度。第二步,拉弯机回转缸加载弯曲回转,拉伸缸按照程序设定轴向拉力,使型材围绕拉弯模具做贴合运动而使材料成形。第三步,根据材料变形回弹情况增加补拉伸(拉弯设备结构示意见图3)。

图3 拉弯设备结构示意

拉弯成形过程中,工件在弯曲的同时,拉伸缸始终给工件施加轴向拉力,材料长度伸长部分始终被拉伸缸牵引补偿,这就避免了材料的起皱趋向,能够得到良好的弧度效果。

2)拉弯成形工艺特点

工艺优点:

①能够拉弯成形结构复杂的型材断面。

②可实现多弧段

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

2391

2391

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?