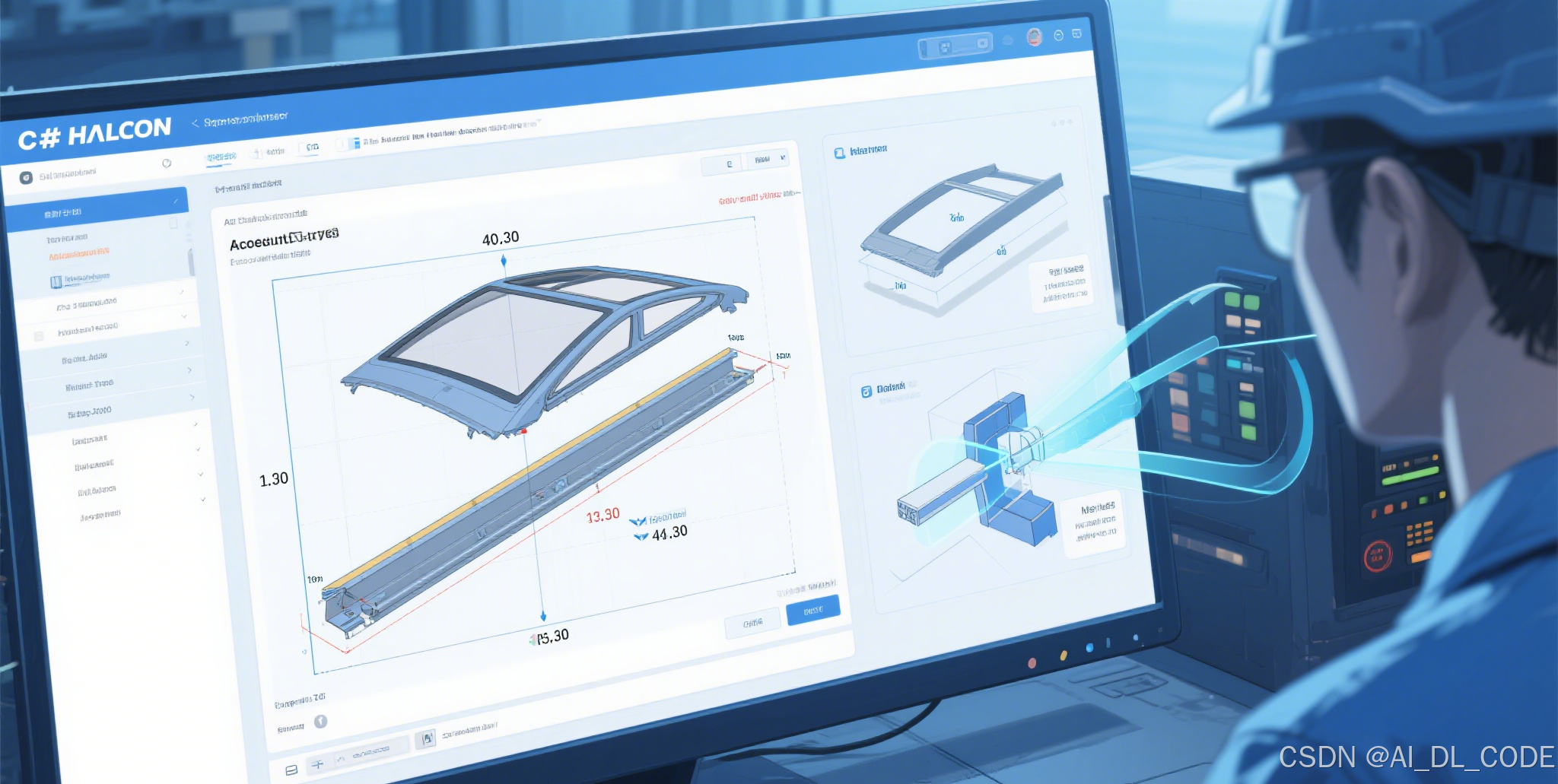

摘要:本文详细阐述C#与HALCON在天窗导轨与车顶钣金件精准对接中的实战应用。通过HALCON立体视觉算法实现对天窗导轨空间坐标的高精度计算,精度可达0.05mm ,并利用C#开发防碰撞算法实时调整机械臂路径,保障装配安全与精准度。实际应用表明,该系统使装配精度提升40%,返工率降低至0.3%。文中完整呈现从开发环境搭建、硬件配置、视觉算法实现到机械臂控制的实操流程,提供丰富代码示例,同时深入分析高精度算法、系统集成与柔性化设计等技术共性,为汽车零部件自动化装配领域提供全面技术参考。

文章目录

【C# + HALCON 机器视觉】机器视觉引导天窗导轨与车顶钣金件精准对接实战应用

关键词

C#;HALCON;机器视觉;天窗导轨;车顶钣金件;精准对接;立体视觉

一、引言

在汽车制造领域,天窗导轨与车顶钣金件的精准对接是保障汽车天窗性能和整车品质的关键环节。传统的装配方式多依赖人工经验或简单的工装夹具辅助,存在装配精度低、效率慢、一致性差等问题。人工装配时,工人难以精确把控导轨与钣金件之间的位置和角度关系,易导致天窗密封不严、开启卡顿等故障;而简单工装夹具在面对不同车型或产品设计变更时,适应性差,换型成本高。

随着汽车产业向智能化、自动化方向发展,机器视觉技术凭借其高精度、非接触、自动化检测与引导的优势,成为解决天窗导轨装配难题的重要手段。C#作为一种功能强大、易于开发的编程语言,与专业机器视觉库HALCON相结合,能够实现对天窗导轨空间位置的精准测量和机械臂运动的精确控制,同时通过与生产线其他设备和系统集成,打造高效、智能的自动化装配系统,提升汽车生产的质量和效率。

二、应用场景深入剖析

2.1 天窗导轨装配的特点与难点

天窗导轨结构复杂,表面存在多个定位孔、凹槽等特征,且导轨材质多为铝合金,表面光滑,反光特性明显,给视觉检测带来干扰。车顶钣金件在生产过程中存在一定的制造公差,导致不同钣金件的安装位置和形状存在细微差异。

在装配过程中,天窗导轨需要在三维空间内与车顶钣金件的多个安装点精确对齐,对装配精度要求极高,误差需控制在极小范围内。同时,装配现场存在多种干扰因素,如环境光照变化、机械臂运动产生的振动等,容易影响视觉系统的检测精度和稳定性。此外,汽车生产通常为大规模流水线作业,要求装配系统能够快速响应,在短时间内完成导轨的定位和装配,对系统的实时性和可靠性提出了严格要求。

2.2 具体装配引导需求分析

2.2.1 导轨空间坐标精确测量

准确获取天窗导轨在三维空间中的位置和姿态信息,包括X、Y、Z坐标以及绕三个坐标轴的旋转角度(Pitch、Yaw、Roll),为机械臂的运动轨迹规划提供精确数据,确保导轨能够准确安装到车顶钣金件的对应位置。

2.2.2 机械臂运动控制与防碰撞

根据导轨的空间坐标和车顶钣金件的目标位置,生成机械臂的运动轨迹,并通过控制算法实现机械臂的精准运动。同时,开发防碰撞算法,实时监测机械臂与周围设备、工件的距离,当检测到碰撞风险时,及时调整机械臂路径,避免发生碰撞事故,保障装配过程的安全。

2.2.3 系统集成与协同作业

实现视觉系统与机械臂、PLC、MES等设备和系统的无缝集成。与PLC通信,获取生产线的运行状态和控制信号,协调装配节奏;与MES系统交互,上传装配数据,实现生产过程的信息化管理和质量追溯,确保整个装配过程高效、有序进行。

三、技术实现原理详解

3.1 HALCON立体视觉算法原理

HALCON的立体视觉算法基于双目视觉或结构光原理,通过获取同一物体在不同视角下的图像,利用视差原理计算物体的三维空间坐标。

在天窗导轨装配中,首先通过两个工业相机(双目视觉)或一个工业相机配合结构光投射器(结构光视觉)采集导轨的图像。然后对采集到的图像进行预处理,包括灰度化、滤波、边缘检测等操作,以提高图像质量和特征提取的准确性。接着,利用HALCON的特征匹配算法,在两幅图像中找到对应的特征点,通过计算这些特征点的视差,结合相机的内外参数(如焦距、光心坐标等),根据三角测量原理计算出导轨上各特征点的三维坐标。最后,通过对多个特征点的三维坐标进行拟合和分析,得到导轨整体的空间位置和姿态信息。

3.2 C#控制原理

C#在天窗导轨装配引导系统中主要负责系统集成和设备控制。

3.2.1 视觉数据处理与轨迹生成

C#调用HALCON的算法库对采集到的导轨图像进行处理,获取导轨的空间坐标和姿态信息。然后根据车顶钣金件的目标位置和机械臂的运动学模型,通过运动规划算法生成机械臂的运动轨迹。例如,使用逆运动学算法将笛卡尔空间的目标位置和姿态转换为机械臂关节的角度值,为机械臂的运动控制提供指令。

3.2.2 防碰撞算法实现

C#通过实时监测机械臂的位置、姿态以及周围环境信息(如其他设备和工件的位置),实现防碰撞功能。利用传感器数据(如激光雷达数据、机械臂关节角度传感器数据等)构建机械臂的工作空间模型和周围环境的障碍物模型。在机械臂运动过程中,不断计算机械臂与障碍物之间的距离,当距离小于设定的安全阈值时,触发防碰撞算法。防碰撞算法通过调整机械臂的运动轨迹或速度,使机械臂避开障碍物,确保装配过程的安全。

3.2.3 与其他设备和系统通信

C#通过OPC UA、TCP/IP等协议与PLC、MES等设备和系统进行通信。与PLC通信,获取生产线的启停信号、工件输送状态等信息,同时向PLC发送机械臂的运行状态和控制指令,实现视觉系统与生产线的协同工作;与MES系统交互,上传天窗导轨的装配数据(如装配时间、装配精度、操作人员等),下载生产任务和工艺参数,实现生产过程的信息化管理和质量追溯。

四、实操流程详细展开

4.1 开发环境搭建

4.1.1 安装Visual Studio

从Microsoft官方网站下载并安装Visual Studio 2022或更高版本,在安装过程中选择“使用C#的桌面开发”工作负载,确保安装C#开发所需的工具和组件,如.NET Framework、C#编译器等。

4.1.2 安装HALCON

从MVtec官方网站下载HALCON开发套件,按照安装向导完成安装。安装完成后,在Visual Studio中添加HALCON的引用:打开Visual Studio项目,在解决方案资源管理器中右键单击项目名称,选择“添加”->“引用”,在“引用管理器”对话框中点击“浏览”按钮,找到HALCON安装目录下的halcondotnet.dll文件,选择并添加该引用。

4.1.3 安装机械臂驱动与开发包

根据所使用的机械臂型号(如ABB、发那科、库卡等),从机械臂厂商官方网站下载并安装相应的驱动程序和开发包。以ABB机械臂为例,安装RobotStudio软件和相关的.NET开发库,以便在C#中实现对机械臂的控制和通信。

4.1.4 安装其他相关软件

根据实际需求,安装PLC编程软件(如西门子TIA Portal、三菱GX Works等)、MES系统客户端软件等,用于PLC程序编写、生产线控制和生产数据管理。

4.2 硬件连接与配置

4.2.1 工业相机安装与连接

在天窗导轨装配工位上方或侧面合适位置安装两个工业相机(双目视觉方案),确保能够从不同角度拍摄到导轨的清晰图像。将工业相机通过网线或USB接口连接到计算机,对于网口相机,需保证相机与计算机在同一局域网内,并配置相机的IP地址、子网掩码等参数;USB相机则在安装驱动程序后,计算机自动识别设备。

4.2.2 光源配置

为减少导轨表面反光和环境光照变化的影响,选择合适的光源类型和安装方式。可采用环形无影光源从上方照射,均匀照亮导轨表面;同时在侧面设置条形光源,增强边缘对比度。调整光源的亮度和角度,通过实时观察采集到的图像,找到最佳的光照方案,使导轨的特征清晰可见。

4.2.3 机械臂安装与连接

将机械臂安装在装配工位的合适位置,确保机械臂的工作范围能够覆盖天窗导轨的装配区域。使用机械臂附带的电缆将机械臂控制柜与计算机连接,根据机械臂的通信协议(如以太网、串口等)进行参数配置,实现计算机与机械臂之间的通信。

4.2.4 其他设备连接

通过OPC UA、TCP/IP等协议将PLC、MES系统与计算机连接。PLC用于控制生产线的整体运行,如工件输送、设备启停等;MES系统用于接收和管理装配数据,实现生产过程的信息化管理。配置各设备之间的通信参数,保证数据传输的稳定性和准确性。

4.3 图像采集与预处理

4.3.1 图像采集

在C#中编写代码实现工业相机的图像采集功能。以Basler相机为例,示例代码如下:

using Basler.Pylon;

using System;

namespace SkylightRailAssembly

{

class CameraCapture

{

private Camera[] cameras;

public CameraCapture()

{

cameras = new Camera[2];

for (int i = 0; i < 2; i++)

{

cameras[i] = new Camera();

cameras[i].Open();

cameras[i].Parameters[PLCamera.Width].SetValue(1920);

cameras[i].Parameters[PLCamera.Height].SetValue(1080);

cameras[i].Parameters[PLCamera.ExposureTimeAbs].SetValue(10000);

cameras[i].Parameters[PLCamera.GainRaw].SetValue(20);

}

}

public void CaptureImages()

{

try

{

for (int i = 0; i < 2; i++)

{

cameras[i].StreamGrabber.Start();

}

HObject[] images = new HObject[2];

for (int i = 0; i < 2; i++)

{

IGrabResult grabResult = cameras[i].StreamGrabber.RetrieveResult(5000, TimeoutHandling.ThrowException);

if (grabResult.GrabSucceeded)

{

images[i] = ConvertToHObject(grabResult);

}

else

{

Console.WriteLine($"相机 {

i + 1} 图像采集失败: {

grabResult.ErrorCode} {

grabResult.ErrorDescription}"

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?