文末福利:按描述操作,可获取原书籍电子版。

温馨提示:本文约4850字,阅读全文需约13分钟。

【摘要】

随着表面贴装技术(Surface Mounting Technology,SMT)兴起,电子元器件逐渐趋于小型化、密集化。作为SMT 第一道工序的锡膏印刷,若能实施全面检测,例如漏印、缺锡、少锡、偏移和连桥等,避免少锡或者缺锡导致虚焊,偏移和连桥形成短路等问题,这不仅可以在电子印刷电路板(Printed Circuit Board,PCB)的早期发现产品不良趋势,而且对于生产效率的提高和返修成本的降低等具有重要意义。

基于计算机视觉检测理论的锡膏印刷图像检测技术及设备,借助于外部的光栅、激光光源,通过电荷耦合器件(Charged Coupled Device,CCD)相机成像,按不同算法生成被测焊点形貌,利用锡膏印刷图像的高度、面积、体积特征,可以及时发现锡膏印刷过程中的缺陷和不足。

本文调研与分析了激光三角测量和相位光栅测量( Phase Measuring Profilometry,PMP)的原理及技术方法,针对三维锡膏检测设备虽利用了激光三角原理的锡膏检测仪(Solder Paste Inspection,SPI)速度快,三维效果好,但重复精度低,检测结果受外界震动和传动装置的震动影响大以及相位光栅测量方法需要结构光照明,虽重复性和再现性好,但测量的锡膏体积比真实锡膏体积偏小等情况,提出了基于双目视觉的三维锡膏检测方法。

首先,构建了灵活可调的三维锡膏检测系统平台。平台底座采用了全新的大理石,保证了机身的坚固和稳定性。传输系统采用了高速运动控制系统,设计了插补方式实现的精确轨迹运动。照明系统由高亮度的LED(Light Emitting Diode)经特殊的球面结构形成均匀扩散光,防止电路板图像表面形成的漫反射,此为清晰的成像提供了保障。相机系统采用了基于两点参考法的平场校正,消除了CCD成像的非均匀性,通过白平衡处理,使得拍摄的PCB 图像呈现真实的色彩。为了减少扫描次数,降低对机械部件的磨损,延长系统寿命,使其可靠稳定运行,相机视场最大可设置为44mm*420mm,采集图像所包含的像素为3648*13750*500万。

其次,利用构建了的三维锡膏检测系统平台,获取了在锡膏区域的二维信息,探索了基于全局和局部的阈值分割及二维最大熵阈值分割、区域生长等传统方法。采用机器学习的办法,例如K 均值聚类、高斯混合模型、朴素贝叶斯方法等,结合锡膏的灰度特征、亮度特征及区域特征,成功地分割出了在复杂背景中的锡膏图像,采用双目视觉的办法,获得了锡膏图像像素点的深度信息,利用OpenGL编程,实现了锡膏焊点的三维显示。

最后,测试了三维锡膏印刷图像检测系统的性能,主要包括了准确度和精确度测试,以及稳定性、线性、偏倚及重复性和可再现性,等等。测量结果显示,锡膏检测系统的合计量具变异小于10%,能分辨的类别数超过5,是一个充分的测量系统。

关键词:DLP、结构光、格雷码、相移、多频外差、SMT、SPI、AOI、沙姆定律、表面贴装技术,锡膏印刷图像视觉检测系统,图像分割,机器学习,三维重构

【目录】

1 绪 论

1.1 锡膏检测的背景及研究意义

1.2 锡膏检测技术的发展及研究现状

1.2.1 基于激光三角的三维锡膏检测技术

1.2.2 基于相位光栅轮廓术的三维锡膏检测技术

1.3 本文拟解决的问题与技术路线

1.4 本文研究内容及结构

2 自动化检测系统平台搭建

2.1 三维锡膏检测系统概述

2.2 照明系统

2.3 图像获取系统

2.3.1 灰度非均匀性校正

2.3.2 白平衡

2.3.3 相机视场

2.4 传输平台搭建

2.4.1 系统原理及组成框架

2.4.2 平台硬件搭建

2.4.3 软件系统的开发

2.5 本章小结

3 锡膏图像信息获取

3.1 二维锡膏图像的信息获取

3.1.1 彩色空间模型

3.1.2 全局和局部阈值分割

3.1.3 最大熵图像分割

3.1.4 区域分割

3.1.5 灰度及区域特征

3.2 基于机器学习的锡膏检测

3.2.1 K 均值聚类锡膏分割算法

3.2.2 高斯混合模型

3.2.3 SVM 分类器

3.2.4 朴素贝叶斯分类器

3.3 三维信息获取

3.3.1 双目的定标和校正

3.3.2 锡膏三维重建即效果显示

3.4 本章小结

4 锡膏检测系统分析

4.1 测量系统误差

4.2 精确度分析报告

4.2.1 高度测量的变异分析

4.2.2 面积测量变异分析

4.2.3 体积变异分析

4.3 准确度分析报告

4.3.1 线性和偏移

4.3.2 稳定性

4.4 本章小结

5 总结及展望

5.1 总结

5.2 展望

致 谢

参考文献

附 录 锡膏测量数据记录表

【锡膏检测的背景及研究意义】

在传统电子行业中,电子印刷电路板(Printed Circuit Board,PCB)采用插孔元件及导线连接的方式安装。如今,在微电子组装行业中,元件变得越来越微型化、密集化,为了适应这种趋势,出现了自动化的表面贴装技术(Surface MountedTechnology,SMT)。它不仅能够提高安装的密度,还能减少元器件的体积,同时提高安装的可靠性[1]。

锡膏印刷的过程中,焊膏、模板、印刷机、基板等都会对质量造成影响[2]。锡膏印刷的质量要求为:焊膏的厚度均匀、形状完整、具有清晰的边缘。焊膏的厚度控制在0.120mm 到0.125mm 之间,印刷的锡膏和焊盘形状及尺寸要匹配。同时,需要印刷的锡膏能覆盖焊盘面积的75%以上,焊接好的锡膏表面必须平直,不能有大的颗粒及孔洞存在[3]。

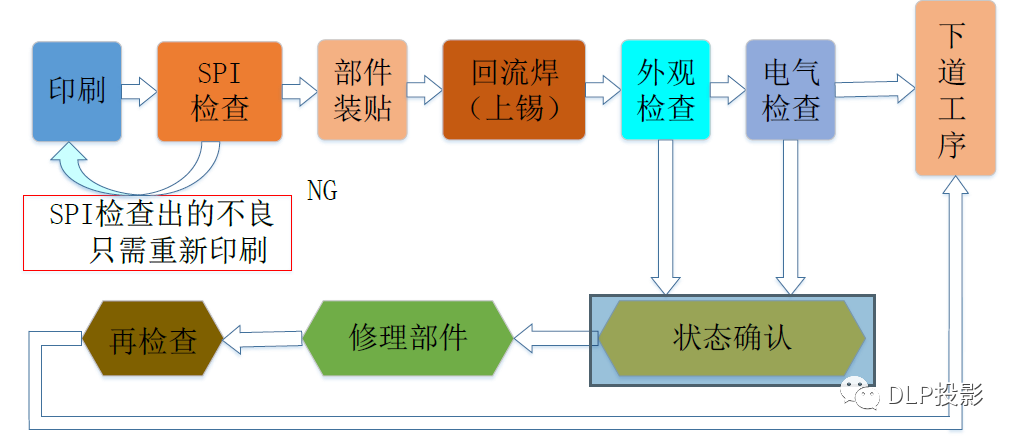

由于组件的间隔非常小,SMT 出现各种缺陷的可能性非常大,必须在生产过程中使用先进的自动化检测设备,及时评估锡膏印刷电路板的质量,并对印刷参数做出及时调整,降低不良产品的比例。SMT 检测流程:来料检测->丝印焊膏(点贴片胶)->贴片->烘干(固化)->回流焊接->清洗->检测->返修[4]。

图 1.1 表面组装技术流程

首先,SMT 进行锡膏印刷;其次,贴片并进行回流焊处理;最后,进行清洗和测试,如图 1.1 所示。可见,锡膏的印刷质量直接影响着后续工艺[5,6]。统计表明,SMT 的密距缺陷52%-71%发生锡膏印刷工序[7],电子产品的缺陷和失效60%-80%来自锡膏印刷过程 [8,9]。焊接后,修复错误的焊点不仅流程复杂,而且耗费的成本也相当高。在锡膏印刷阶段,进行锡膏检测有助于提高整个SMT 的生产效率,在发现问题后,及时处理(清洗印刷电路板),降低成本。

常见的锡膏印刷缺陷,主要有漏印、缺锡、少锡、偏移和连桥[10],等等。锡膏位置发生偏移或者锡膏量过多容易造成焊点彼此连接,在回流焊后形成短路;少锡和缺锡容易导致虚焊。锡膏检测的过程即对焊点进行量化检查,并通过统计过程控制(Statistics Process Control,SPC)工具,预测锡膏印刷的工艺趋势[11],在缺陷产生前及时调整印刷参数,既能提高印刷产品的一次通过率,又能降低返修成本。

【锡膏检测技术的发展及研究现状】

传统的检测方法是进行人工目检,即利用人眼和光学器件(如放大镜和电子显微镜等)相配合,对电路板上的焊点及贴片等进行检查。

图1.2 人工目检锡膏印刷质量

人工目检如图1.2,易受个体经验及主观因素影响。长时间的观测,易引起视觉疲劳,造成误判,且速度慢。数据表明,人工目检在单层板情况下,平均错误发现率可达90%,对于多层板(如6 层情况),错误发现率迅速降低到50%。即使在最容易观测的基层底板,错误发现率也不超过70%[12]。

为满足引脚细密的器件快速、高精度的检测要求,自动化的光学检测设备应运而生。随着机器视觉的快速发展,基于视觉技术的工业自动化检测开始流行起来。自动光学检测设备集成了光学、电子、计算机视觉和自动控制等一系列现代化技术,检测速度快、方法先进、自动化程度高。根据实拍电路板图像,可以检测锡膏的面积、缺失、偏移等。但二维检测存在明显局限,在焊点面积相同的情况下,体积可能差异很大,导致锡膏印刷存在的缺陷不能彻底检查,同时,二维检测对于PCB 板弯、起翘和发生虚焊的情况无能为力。三维的锡膏检测通过对锡膏的高度、面积和体积参数的测量,与标准文件对比,全面检测出锡膏的形状不良、位置偏移、连桥等信息。

三维的锡膏印刷质量检测设备在21 世纪初相继研制出来,包括德国WOOC-124、日本欧姆龙公司的产品[13]等。由于国外的技术垄断,使得上述设备价格昂贵。目前国外做得最好的是韩国的KohYoung3D 锡膏检测仪,它具有高精度、高速的优势,占据市场第一,但价格高,日本Omron 和台湾的TRI 分别位居行业第二第三。为打破锡膏检测技术的垄断,我国研制了自己的3D-SPI,目前做得比较好的代表有Sinic-Tec(思泰克)、东莞神州视觉、劲拓、矩子科技、振华兴、明锐理想、中纬智能等公司。

锡膏检测设备基于计算机视觉理论,结合外部的光栅、激光光源,通过电荷耦合器件(Charged Coupled Device,CCD)相机成像,按不同算法生成被测物体三维形貌。常见的检测设备如锡膏检测仪(Solder Paste Inspection,SPI),用于发现品质变化趋势、提供缺陷种类提示,检测效率高,价格相对便宜,检测过程中易受PCB 板起翘、板弯等影响;自动光学检测(Automated Optical Inspection,AOI)用于贴片后的检测,成本较高[14];自动X 射线检测(Automated X-Ray Inspection,AIX)[15],利用X 光对非金属物质的穿透特性,对被测物体进行检测,在SMT 中,通过X 射线断层扫描(CT)检查,可发现BGA 等元器件是否存在焊接不良及短路现象,但成本较高,适用于产品的预研阶段。

三维锡膏检测仪根据几何结构关系、照明方式的不同,可以分为两种,即被动视觉检测与主动视觉检测。前者采用非结构光照明,根据被测点在不同的像平面上相关匹配结果,获得该点的世界坐标,如激光三角测量;后者,通过结构光在被测物点的精确定位来获得高度信息,如相位光栅测量。主流3D-SPI 产品的检测原理有相位轮廓测量术(Phase Measuring Profilometry,PMP)和激光三角轮廓测量术。

现阶段,应用于结构光3D SPI、3D AOI检测的结构光投影模块主要采用DLP或LCoS,DLP凭借高速、高分辨率、高对比度、稳定可靠、控制灵活方便而广泛应用与锡膏及PCB检测领域。

应用于3D SPI、3D AOI的DLP工业投影模块

【作者简介】

学生姓名:刘 平

指导教师:米德伶 教授

专 业:光学工程

学科门类:工 学

重庆大学光电工程学院

2017年4月

免责声明:本文素材来自于网络公开资料,由本人整理分享,严禁私自转载。如有侵犯原作版权,请联系删除。

关注本公众号,在对话框输入【锡膏检测】或【SPI】,获取完整版pdf论文文献下载链接。

本人主要从事机器视觉相关产品及应用推广,产品包括DLP光机、双目结构光3D相机、工业相机、读码相机、深度学习软件等;所涉及的应用包括3D检测、3D扫描、物流分拣、拆垛码垛、人脸识别、机器引导、机器学习、3D AOI、3D SPI等。在公众号主页菜单,可获取更详细信息。

如果有相关问题沟通交流,或者产品购买需求,欢迎扫码联系。

【相关阅读】

基于彩色编码结构光的三维重建方法研究

深度学习在3D-AOI 中的应用

应用于3D SPI / AOI领域的DLP结构光投影模块

结构光编码与三维重建技术

DLP3010LC和DLP4500的对比及如何选择?

【3D相机】6种3D光学传感技术概述

3D视觉技术在机器人抓取作业中的应用

3D机器视觉在智能机器人拆垛中的应用

工业DLP投影仪在结构光3DScan应用中有什么优势?

DLP投影仪指标含义汇总(文字稿)

DMD芯片有哪些型号?

DMD芯片是如何分类的?

DLP产品如何选型?

DLP技术的发展历史

DLP的概念及基本原理

基于DLP3010结构光3DScan操作指南

基于DLP4500的结构光3DScan应用手册

DLP3010及DLP4500工业光机

基于DLP结构光+双目相机的高精度3D相机

机器视觉:从可选向必选迈进

990

990

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?