产品概述:

铣削崩刃监控系统是针对加工过程中铣刀崩刃的异常工况进行判断及报警的智能监控系统。

铣削崩刃监控系统: 采集锐削过程中的精准振动特征进行学习并设定监控边界曲线,实现刀具发生崩刃后自动报警的功能。

工作原理:

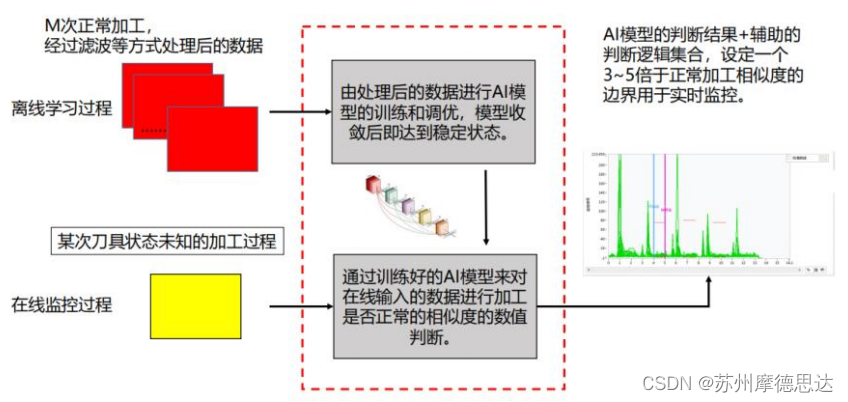

软件会将每个刀具号,对振动信号进行划分。由于产品监控周期是100ms,软件会持续接收到来自振动传感器的振动信号将每100ms的振动数据进行数据预处理,根据铣削刀具的结构和工艺特点,预设提取出振动信号中不同频带的信号。铣削刀具的结构特点主要是铣刀的刃数。而工艺特点是主轴的转速,我们通过配置这些参数来捕捉加工过程中,稳定切削时每个切削刃对工件的切削振动 (不包含刚入刀和出刀过程)。

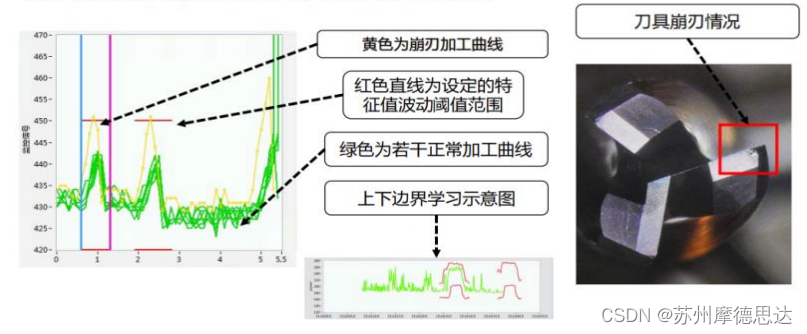

主轴振动特征值作为制造过程信号为例: 正常加工时,主轴振动特征值会在一定范围内变动,而崩刃发生之后,由于加工过程的切削机理发生变动,主轴振动特征值也会发生异常。可通过对若干条正常加工过程的振动特征值曲线进行学习,从而生成监控的上下边界。

产品价值:

适用范围:

1,适用加工形式:批量铣削加工。

2,加工材料:加工钢件或强度更高的金属材料/加工铝件。

3,适用刀具:2刃~28刃等间距的整硬铣刀和可转位铣刀,刀具直径介于2mm~380mm之间。

4,加工时长:单次切削时间大于1s或稳定有效的切削时间大于0.5s。

5,传感器安装空间:需要主轴或工作台有可供磁吸的表面,传感器走线空间充足。

6,数控系统:如非发那科或西门子系统,需要在加工程序中增加2组M代码代表循环启动、刀具 号,占用2个机床O口。

产品硬件系统:

振动传感器安装在工作台或主轴,以世纪测试效果为准!

应用案例:

总结:

铣削崩刃监控系统是一套针对铣削刀具加工过程中崩刃进行判断及报警的智能监控系统。该系统通过采集铣削过程中的精准振动特征进行学习并设定监控边界曲线,实现刀具发生崩刃后自动报警的功能。它适用于大批量铣削加工,覆盖2刃~28刃等间距的整硬铣刀和可转位铣刀。刀具直径介于1mm~380mm之间。产品能够根据刀具类型精准识别振动特征的异常变化,最小可监控出0.1mm的崩刃,具有高准确性和可靠性。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?