机器人驱动与控制

第二章 机器人步进电动机驱动与控制技术及应用

文章目录

前言

步进电动机是一种把开关激励的变化变换成精确的转子位置增量运动的执行机构,它将电脉冲转化为角位移。当步进驱动器接收到一个脉冲信号时,它就驱动步进电动机按设定的方向转动一个固定的角度(即步距角),可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的。同时可以通过控制脉冲频率来控制电动机转动的角速度和加速度,从而达到调速的目的。

步进电动机具有转矩大、惯性小、响应频率高等优点,因此具有瞬时启动与急速停止的优点。

一、步进电动机的工作原理

1.相关原理

1.1电磁原理

当电流通过导线时,会在导线的周围产生磁场。

1.2磁铁相吸相斥原理

磁铁分N极和S极。同极互相排斥,异极互相吸引。互相吸引或排斥的力磁场力,在磁场中产生,法拉第为了解释磁场,引入了磁感线的概念。在磁体内部从S到N,外部是从N到S。磁感线同方向时为吸引力,反方向时为排斥力,有一定夹角时磁体有转动趋势,趋向磁感线方向一致。

2.三相反应式步进电动机的工作原理

在步进电机中,定子由励磁绕组通电后产生磁场,根据磁场方向,转子会产生相应转动。

其定子有6个均匀分布的磁极,每两个相对磁极组成一相,即有A-A’、B-B’、C-C’三相,磁极上绕有励磁绕组。定子具有均匀分布的4个齿。当A、B、C三个磁极的绕组依次通电时,A、B、C三对磁极依次产生磁场吸引转子转动。

3.步距角和转速

从一相通电换接到另一相通电称为一拍,每一拍转子转动一个步距角。

步距角的大小与通电方式和转子齿数有关。

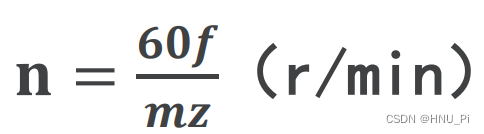

式中,z为转子齿数,m为运行拍数,通常等于相数或相数的整数倍数。

若步进电动机通电的脉冲频率为f(脉冲数/秒),则步进电动机转速为

4.步进电动机的特点

1.定子绕组的通电状态每改变一次,其转子变转过一定的角度,转子转过的总角度(角位移)严格与输入脉冲的数量成正比。

2.定子绕组的通电状态改变速度越快,其转子旋转的速度就越快。即通电状态的变化频率越高,转子的转速就越高。

3.改变定子绕组的通电顺序,将导致转子旋转方向的改变。

4.若维持定子绕组的通电状态,步进电动机便停留在某一位置固定不动,即步进电动机具有自锁能力,无需机械制动。

5.步距角Alpha与定子绕组相数m、转子齿数z、通电方式k有关。

通电方式k:拍数/相数

拍数:步进电动机旋转一圈,定子绕组的通电状态被切换的次数

相数:步进电动机每个通电状态下通电的相数

二、步进电动机的分类

1.VR型

又称磁阻反应式步进电动机,转子结构由软磁材料或钢片叠制而成。这种VR型电动机转子惯量小,适用于高速运行。

2.PM型

又称永磁型步进电动机,它的转子采用了永久磁铁。按照步距角的大小可以分为大步距角和小步距角。大步距角自启动频率低,仅限于小型机种上。小步距角低成本。

3.HB型

将VR型与PM型的组合起来构成的电动机,它具有高精度、大转矩、步距角小等许多优点。

三、步进电动机的运行特性

1.分辨力

在一个电脉冲作用下(即一拍)电动机转子转过的角位移,就是步距角Alpha。

2.静态特性

步进电动机的静态特性就是它在稳定状态时的特性,包括静转矩、矩角特性、静态稳定区。

2.1静转矩(保持转矩)

电机通电但未转动时,定子锁住转子的力矩。

2.2矩角特性

是指在单脉冲、电流不变的情况下,步进电动机的静转矩T与转子失调角θ之间的关系曲线T=f。

2.3静态稳定区

当失调角𝜽𝒆在-𝝅~𝝅的范围内时,若去掉负载转矩𝑻𝑳,转子仍能回到初始稳定平衡位置。因此,一𝝅<𝜽𝒆 <𝝅的区域被称为步进电动机的静态稳定区。

3.动态特性

步进电动机的动态特性将直接影响到系统的快速响应及工作的可靠性。

矩角特性曲线族:在某一通电方式下各相的矩角特性总和。

3.1动态稳定区

步进电动机从A相通电状态切换到B相通电状态时,不致引起丢步,该区域被称为动态稳定区。

3.2启动转矩

A相与B相矩角特性曲线之交点所对应的转矩Tq被称为启动转矩。它表示步进电动机单相励磁时所能带动的极限负载转矩。启动转矩通常与步进电动机相数和通电方式有关。

3.3空载启动频率

步进电动机在空载情况下能够正常启动的脉冲频率。若脉冲频率高于此值,电动机不能正常启动,可能发生丢步或堵转。

3.4最高连续运行频率及矩频特性

步进电动机在连续运行时所能接受的最高控制频率被称为最高运行频率。电动机在连续运行状态下,其电磁转矩随控制频率升高而逐步下降,这种转矩和运行频率之间的变化关系称为矩频特性。

四、步进电动机驱动技术

1.驱动电源

驱动电源是将变频信号源送来的脉冲信号和方向信号,按要求的配电方式自动地循环供给给电动机各相绕组,以驱动电动机的转子正反转。因此,只要控制输入电脉冲的数量和频率,就可以精确地控制步进电动机的转角和速度。

1.1脉冲分配器

步进电动机的各相绕组必须按一定的顺序通电才能正常工作,这种使电动机绕组的通电顺序按一定规律变化的部分称为脉冲分配器(又称环形脉冲分配器)。

实现环型分配的方法有三种:采用计算机软件(查表或计算方法、充分利用软件资源以降低硬件成本)、采用小规模集成电路搭接而成的三相六拍环型脉冲分配器(灵活)、采用专用环型分配器器件(使用方便接口简单)。

1.2功率放大器

从计算机输出或环型分配器输出的信号脉冲电流一般只有几毫安,不能直接驱动步进电动机,必须用功率放大器将脉冲电流进行放大到几安至十几安,从而驱动步进电动机运转。

高低压功率放大电路由于仅在脉冲开始的一瞬间接通高压电源,其余的时间均由低压供电,故效率很高。

1.2.1电压型

单电压型电路结构简单,但限流电阻(5~20欧姆)串在大电流回路中,要消耗能量使放大器功率降低。这种放大器主要用于对速度要求不高的小型步进电动机中。

1.2.2电流型

恒流源功率放大电路的特点是在较低的电压上,有一定的上升率,因而可用在较高率的驱动上,由于电源电压较低,功耗将减小,效率有所提高。

斩波功率放大电路由于去掉了限流电阻,效率显著提高,并利用高压给电动机绕组储能,波的前沿得到了改善,从而可使步进电动机的输出加大,运行频率得以提高。

上述各种功放电路都是为了保证绕组电流有较好的上升沿和幅值而设计的,从而有效地提高了步进电动机的工作频率。但在低频运行时,会给绕组注入过多的能量,从而引起电动机的低震荡和噪声。为解决此问题,便产生了调频调压功放电路,调频调压电源的基本原理是当步进电动机在低频运行时,供电电压降低,在高频运行时,供电电压也升高。这样即解决了低频振荡问题,也保证了高频运行时的输出转矩。

2.细分驱动

步进电动机的各种功率放大电路,都是由安装环型分配器决定的分配方式来控制电动机各相绕组的导通或截止,从而使步进电动机产生步进运动。在每次输入脉冲切换时,只改变相应绕组中额定的一部分,则电动机转子的每步运动也只有步距角的一部分,这里绕组电流不是一个方波,而是阶梯波。这样将一个步距角细分成若干步的驱动方法称为细分驱动。

细分驱动的特点:

1.在不改变电动机结构参数的情况下,能使步距角减小。

2.细分后的步距角精度不高,功放驱动电路也相应复杂。

3.细分技术能解决低频振动带来的低频振荡现象,使步进电动机运行平稳,匀速性提高,振荡得到减弱或消除。

五、步进电动机控制技术

1.速度控制

控制步进电动机的运行速度,实际上就是控制系统发出时钟脉冲的频率或换相的周期。

1.1软件延时

通过调用延时子程序的方法来实现,它占用CPU时间。

1.2定时器

通过设置定时时间常数的方法来实现。

2.加减速控制

对于点位控制系统,从起点至终点的运行速度都有一定要求。如果要求的运行速度小于系统的极限启动频率,则系统可以按照要求的速度直接启动,运行至终点立即停发脉冲串而令其停止。但一般情况下,系统的极限启动频率较低,而要求的运行速度较高。如果系统按要求的运行速度启动,可能会导致丢步或不能运行的情况。而且如果到达终点时立即停发脉冲,会由于系统惯性原因,冲过终点。

因此,运行速度需要有一个加速->恒速->减速->(低恒)->停止的过程。

2.1直线规律加速

按直线规律加速时加速度为恒值,因此要求步进电动机的转矩为恒值。从电动机本身的矩频特性来看,在转速不是很高的范围,输出的转矩可基本认定为恒定。但实际上随着转速升高,输出转矩有所下降。

2.2指数规律加速

加速度是逐渐下降的,解决电动机的矩频特性。微机用定时器中断方式来控制电动机变速,实际上就是不断改变定时器装载值的大小。

3.微机控制

3.1串行控制

有串行控制功能的单片机系统与步进电动机驱动电源之间有较少的线,将信号送入步进电动机驱动电源的环型分配器。

3.2并行控制

用微型计算机系统的数个端口去直接控制步进电动机各相驱动电路。

4.梯形加减速

首先明确要求解的未知量有哪些?

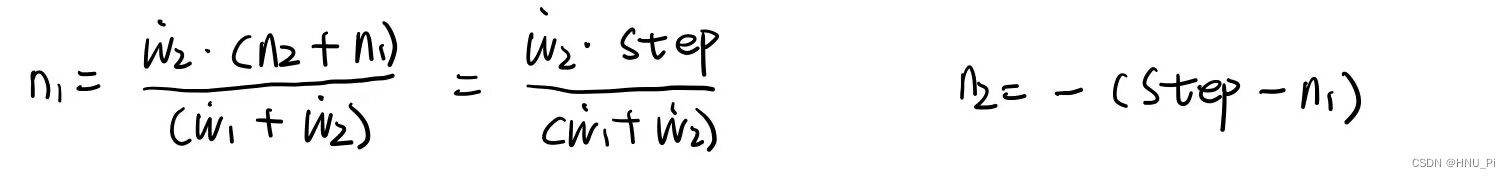

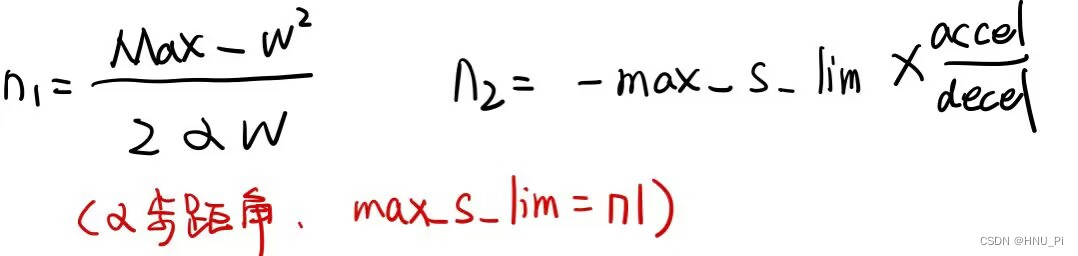

1.加速阶段需要多少脉冲数?(n1)

2.减速阶段需要多少脉冲数?(n2)

3.下一个变化的脉冲的周期是多少?(T)

进行加减速前必须要确定的参数量如下:

电动机需要步进的距离(step)

加速度大小(accel)

减速度大小(decel)

最大速度,决定电机匀速时的速度值(Max_w)

由于参数设置的不同,系统将有两种运动情况

4.1三角形运动变化

加减速阶段所需脉冲数:

4.2梯形运动变化

加减速阶段所需脉冲数:

文章详细阐述了步进电动机的工作原理,包括电磁原理和磁铁相吸相斥原理,以及三相反应式步进电动机的运作。步进电动机的分类如VR型、PM型和HB型被介绍,同时探讨了其静态和动态特性,如静转矩、动态稳定区等。文章还深入讨论了步进电动机的驱动技术,包括脉冲分配器和功率放大器,并提到了细分驱动。最后,文章指出步进电动机在机器人驱动与控制中的重要应用和实例。

文章详细阐述了步进电动机的工作原理,包括电磁原理和磁铁相吸相斥原理,以及三相反应式步进电动机的运作。步进电动机的分类如VR型、PM型和HB型被介绍,同时探讨了其静态和动态特性,如静转矩、动态稳定区等。文章还深入讨论了步进电动机的驱动技术,包括脉冲分配器和功率放大器,并提到了细分驱动。最后,文章指出步进电动机在机器人驱动与控制中的重要应用和实例。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?