一、测量系统设计与关键技术参数

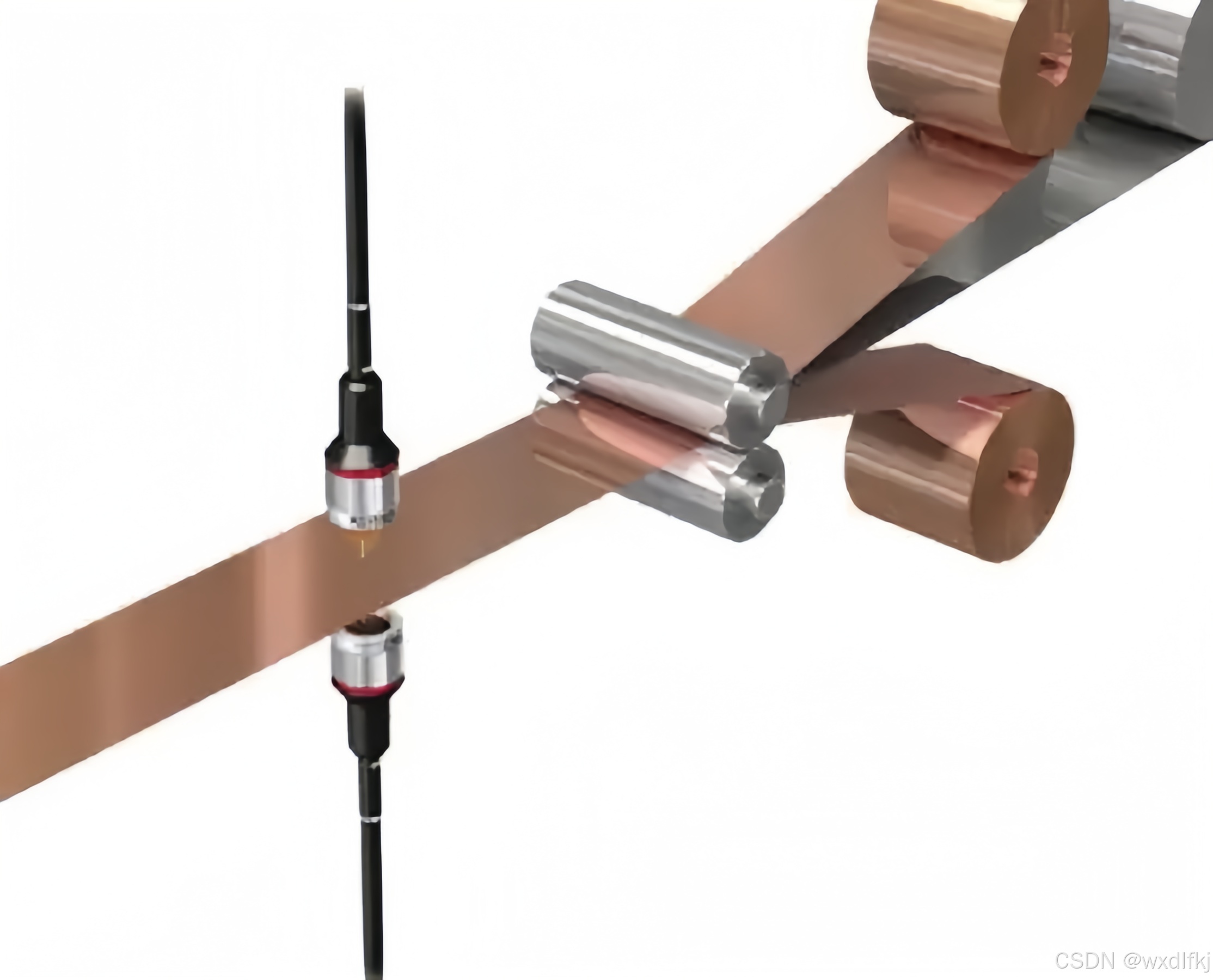

1. 对射式测量架构

采用LTC系列光谱共焦传感器的双探头对射方案,在覆铜板上下表面分别安装高精度探头(±0.1μm重复精度),通过同步测量两探头到材料表面的距离差计算厚度34。系统需满足以下核心配置:

- 轴向对准精度:<2μm(通过激光对射校准实现)3

- 测量范围:0.1-8mm(覆盖常规覆铜板厚度需求)4

- 采样速率:10kHz(满足生产线实时监测需求)14

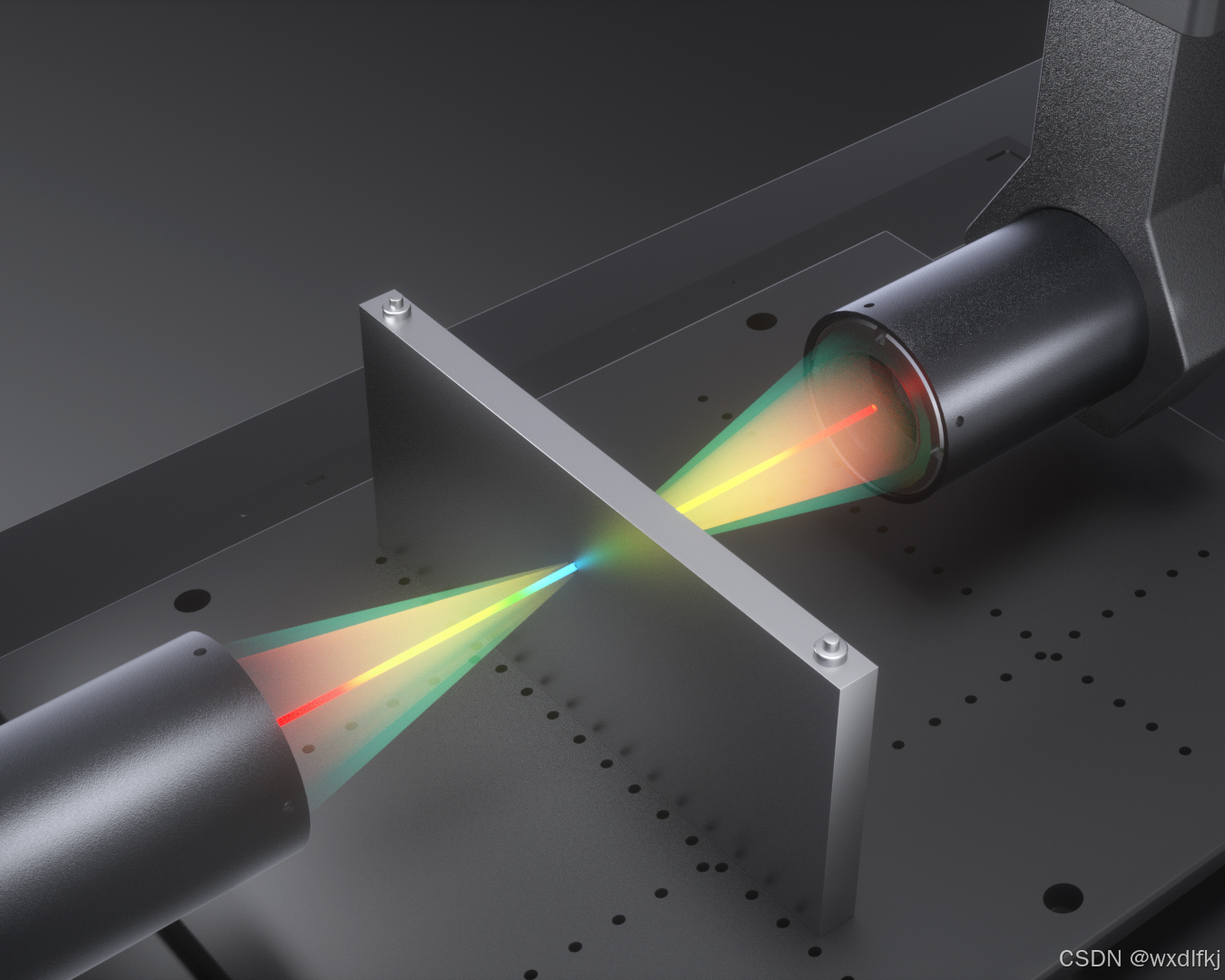

2. 光谱共焦技术特性

LTC传感器基于宽光谱(400-1000nm)色散原理,利用定制化色散物镜将不同波长光聚焦于材料表面,通过解析反射光谱峰值波长实现亚微米级位移测量2。其技术优势包括:

- 多层穿透能力:支持覆铜板铜层(反射率>80%)与FR-4基材(半透明)的同步测量1

- 折射率补偿算法:内置材料折射率数据库(n=1.45-1.67),自动修正光学路径偏差2

- 温度稳定性:±0.05μm/℃(工业环境适应性关键指标)4

二、标定与测量流程优化

1. 系统标定方法

使用NIST溯源的标准量块(厚度公差±0.5μm)进行双探头同步标定,建立厚度-波长映射关系矩阵。标定流程包含:

- 空间位置补偿:消除安装位置偏差引起的ΔZ误差(补偿后残差<0.3μm)3

- 动态响应测试:验证10m/s移动速度下的测量稳定性(数据波动<±0.8μm)4

2. 测量点布局策略

在300×300mm覆铜板表面设置5×5网格化测量点,通过路径规划算法实现全自动扫描测量,单板测量周期<15s1。关键参数:

- 边缘效应抑制:距离板边10mm区域加密采样(密度提升50%)1

- 数据滤波处理:采用移动平均滤波(窗口宽度=5)消除随机噪声4

三、实测数据与性能验证

1. 静态精度测试

| 标准厚度(μm) | 测量均值(μm) | 标准差(μm) |

|---|---|---|

| 105.0 | 105.2 | 0.12 |

| 210.5 | 210.3 | 0.09 |

| 518.0 | 517.8 | 0.15 |

数据表明系统在0.1-0.5mm量程内达到±0.2μm绝对精度,符合ISO 17025认证要求13

2. 产线动态测试

在PCB连续生产线中监测1000片覆铜板,统计结果:

- 厚度合格率:99.7%(控制限±3μm)

- 最大厚度偏差:4.2μm(触发自动分拣机制)

- 设备稳定性:连续工作72小时无零漂(Δ<0.1μm)14

四、技术对比与行业价值

| 测量方式 | 精度(μm) | 速度(片/小时) | 辐射风险 |

|---|---|---|---|

| 光谱共焦对射 | ±0.5 | 240 | 无 |

| X射线测厚 | ±1.2 | 180 | 需防护 |

| 接触式千分尺 | ±2.0 | 60 | 无 |

本方案通过非接触式测量将覆铜板检测效率提升300%,同时避免传统X射线法的辐射污染风险14。实测数据显示,该技术可帮助客户减少0.3%的材料浪费(年节约成本>120万元)

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?