液压式踝足矫形器的初步设计与工程评估

1 引言

踝足矫形器是一种用于矫正暂时性或慢性踝关节运动功能障碍的辅助装置 [1]。开具踝足矫形器最常见的两种情况是足下垂[2]和肌肉痉挛 [3]。足下垂是指无法将足部前端相对于踝关节抬起(背屈),而肌肉痉挛通常表现为肌肉控制能力差以及肌肉僵硬,导致踝关节进行背屈和跖屈运动。足下垂和踝关节痉挛由神经损伤、脑和脊髓疾病以及肌肉疾病引起,是脑性瘫痪和多发性硬化的常见症状。脑性瘫痪是儿童残疾的主要原因,在正常出生中的发生率为0.2%–0.5%,在早产儿中的发生率为12%–15% [4]。可能导致足下垂的其他疾病包括肌营养不良、卢·格里克病和小儿麻痹症 [2]。踝足矫形器 (AFO)的另一个用途是为需要体位支撑的人提供支持。此外, AFO还可用于完全固定足部和踝部,以治疗夏科足、骨折、关节炎和伤口管理[1]。

1.1 被动式踝足矫形器

被动式踝足矫形器分为三类:铰链关节、后叶弹簧(PLS)关节和固定关节。铰链关节式踝足矫形器通过在踝关节内侧和外侧设置扭簧和角度限位装置,为踝关节提供刚度,引导踝关节完成背屈和跖屈运动。铰链式踝足矫形器用于治疗背屈、跖屈、内翻和外翻性麻痹;预防和矫正畸形;减轻负重;以及降低行走成本[1]。

一种PLS AFO由小腿支撑和足部支撑组成,两者通过一个位于跟腱后方中央的细长柔性段连接。PLS矫形器旨在摆动相期间提供背屈力矩辅助,而在跖屈蹬离相期间由患者力量克服支具阻力[1]。AFO的刚度通过改变连接小腿支撑与足部支撑部分的尺寸和/或材料来调节。

固定关节踝足矫形器(AFO)旨在提供内外侧踝关节稳定性,用于治疗膝关节和踝关节无力、减轻关节炎疼痛以及严重肌肉痉挛。固定关节AFO可固定踝关节的胫距关节和距下关节,这在治疗伤口和骨折时常有必要[1]。固定踝关节和 PLS AFO重量轻且成本低,因为它们通常是根据患者踝部用单块热塑性塑料定制成型的。

1.2 动力型踝足矫形器

被动式踝足矫形器仅能提供被动固定弹簧的力学特性。对于严重踝关节功能障碍的患者,被动扭簧所提供的辅助扭矩不足以恢复正常的步态动态。相比之下,动力型踝足矫形器利用能源和动力传递系统向踝关节输出辅助扭矩。此外,通过计算机控制可方便地改变动力型踝足矫形器的动态特性。

早期的动力型踝足矫形器采用麦基宾型气动执行器,当施加压缩空气时会缩短[5]。该装置在跖屈时产生70 N·m的力矩,在背屈时产生38 N·m的力矩。尽管该装置重量较轻(1.6 kg),但需要有线连接固定气源,且体积过大无法穿在裤子下方。

另一款气动驱动踝足矫形器为无束缚式,其踝关节处装有双向旋转气动电机,腰部则配有带调节器的CO₂瓶[6]。整个系统重量为3.1千克,其中踝关节部分重1.9千克,电源与执行器分离,以减轻踝关节处的重量。尽管该装置具有便携性,但在0.62 MPa(90 psi)压力下工作时仅能产生9 N·m的扭矩,仅适用于需要较小扭矩辅助的场景。

1.3 液压技术

与机电系统相比,液压技术由于具有极高的功率和力密度,在AFO应用中具有潜力,其性能仅受限于工作流体的压力[7–10]。例如,最近一项研究表明,当工作压力高于500磅/平方英寸[11]时,100瓦液压系统的执行器部分相较于同等的机电系统具有更轻的整体系统重量。

与在高角速度和低扭矩下运行效率最高的电动机相比,液压执行器在低速时能产生较大的作用力。因此,液压执行器非常适合需要在低速下提供大作用力的人体辅助机器。此外,在液压系统中,产生加压流体的电源可以通过软管与执行器分离,而机电系统则需要在执行器处安装沉重的齿轮,或使用笨重的滑轮和缆绳传动。虽然气动系统也可以通过软管传输功率,但由于气体的可压缩性,系统会引入顺应性,这实际上排除了构建刚度较高的控制系统的可能性,尤其是在使用较长的传输管线时。然而,液压系统具有很高的响应速度和高刚度,甚至优于电动机,从而实现更快的启停和更小的位置误差[7,12]。

最近,液压系统已从建筑和重型制造设备领域扩展到可穿戴的动力外骨骼,其功率低于1000瓦特。一个例子是使用 2000 psi(138巴)驱动4毫米液压缸的液压驱动假手指[13]。另一个例子是雷神XOS 2外骨骼,它利用液压动力提升用户承载能力和力量[14]。然而,在这两个例子中,系统均通过有线连接至固定式液压电源。

1.4 目标

本研究的目标是探索小型液压技术在无束缚外骨骼中的应用潜力,并以踝足矫形器(AFO)为例进行说明。尽管第1.3节中描述了液压系统的优点,但设计小型液压系统仍面临诸多挑战,包括缺乏现成的小型液压部件、部件密封以防止流体泄漏,以及集成系统的配置以最小化尺寸和重量。本文所述的液压踝足矫形器(HAFO)展示了如何应对这些挑战的一个实例,并在肌肉增强或辅助行走等应用中显示出前景。

本研究的目的并非验证某一特定临床应用的可行性,因为这需要在系统优化和控制方面进行进一步的工作。因此,本文将重点介绍设计要求和工程台架测试结果,而关于人类受试者的临床数据将在后续工作中进行报告。

2 设计要求

我们通过考虑平均 [15]80公斤男性踝关节的力和速度曲线,制定了HAFO的设计要求(表1)。为了复现步态周期,AFO必须提供90 N·m的跖屈转矩辅助,并具有250度/秒的最大角速度 [15]。

AFO的重量和重量分布至关重要。关于正常和负重步态下耗氧量的研究表明,即使在躯干上放置多达20公斤的重量,氧气消耗量也几乎不会增加。然而,如果在足部仅附加2公斤的重量,即使步态运动学未受影响,氧气消耗率也会增加30%[16] 。因此,HAFO在踝关节处的部件重量必须小于1.0千克,在腰部的部件重量必须小于2.5千克。这促使了以下设计选择:

将电源置于腰部,执行器系统置于踝关节处。我们希望液压驱动踝足矫形器体积小巧,并额外要求踝关节处的组件必须能隐藏在宽松裤子下方并能放入鞋子内。

我们希望我们的AFO是无束缚的,并配备可穿戴电源。在需要重新充电之前,我们的目标是完成6000个步态周期,该数值基于美国成年人每天大约平均行走6500步的数据 [18–20]。

最后,由于AFO是穿戴式设备,且认识到其由电力驱动、在高压下运行并能够产生较大扭矩,因此安全至关重要。因此,承压腔体必须具有较高的安全系数,并且结构中必须集成防护装置和机械限位器。

| 表1 HAFO的设计要求 | |

|---|---|

| 最大扭矩 | 跖屈 90 N·m |

| 背屈 10 N·m | |

| 活动范围 | 跖屈 50度 |

| 背屈 20度 | |

| 最大速度 | 250度/秒 |

| 充电间步数 | 6000 |

| 踝部重量 | <1.0 kg |

| 系统重量 | <3.5 kg |

3 设计说明

3.1 配置

HAFO分为两个部分:腰部的液压动力源和踝部的液压执行器,两部分通过一对细小的液压软管连接。动力源包括电池、电动机、液压泵和一组阀门。执行器组件包含两对单向拉‐拉液压缸,一个内侧,一个外侧,用于提供旋转踝关节的动力,并将执行器集成到AFO结构中,以将力传递至足部和下肢。流体动力回路采用电液伺服作动器(EHA)配置,通过控制电动机实现控制,从而避免了节流阀处因压力降造成的能量损失。第3.2节将对HAFO的每个部分进行详细描述。

3.2 电液动力源

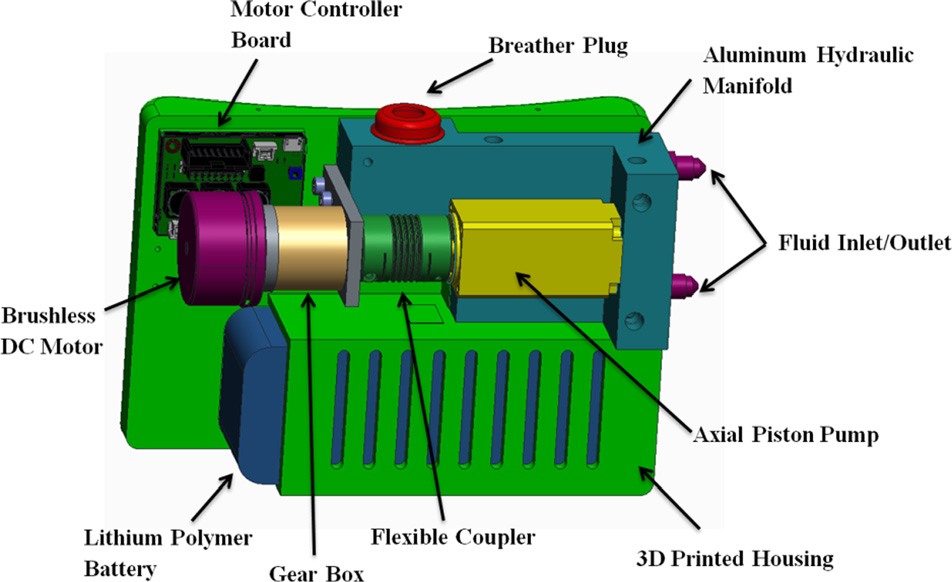

电源的能量存储采用一块30 V、3300 mAh的锂离子聚合物电池(TP3300‐8SPP25,Thunder Power),为电机驱动器和控制电子设备供电。选择锂聚合物电池是因为与其他电池化学类型相比,其能量密度更轻(150 Wh/kg)且更紧凑(300 Wh/L)[21]。四象限脉宽调制电机驱动器(414533,Maxon Motors,瑞士萨克斯伦)可在36 V下提供3 A的连续电流和9 A的间歇电流。无刷直流电机(397172, Maxon电机)驱动一个3.7比1的齿轮箱,通过柔性联轴器连接至液压轴向柱塞泵。该电机的最大角速度为10,000转/分,受限于电池通过电机驱动器所能提供的电压,最高限制为7770转/分。电机的堵转转矩为1.46 N·m,受电机驱动器的电流限制影响,实际限制在0.33 N·m。由于电源负载具有周期性并伴随瞬态峰值,因此电机选型基于估算的电机扭矩均方根值所采用的散热方法进行确定。电机驱动器通过模拟输入以电流或速度控制模式进行控制。

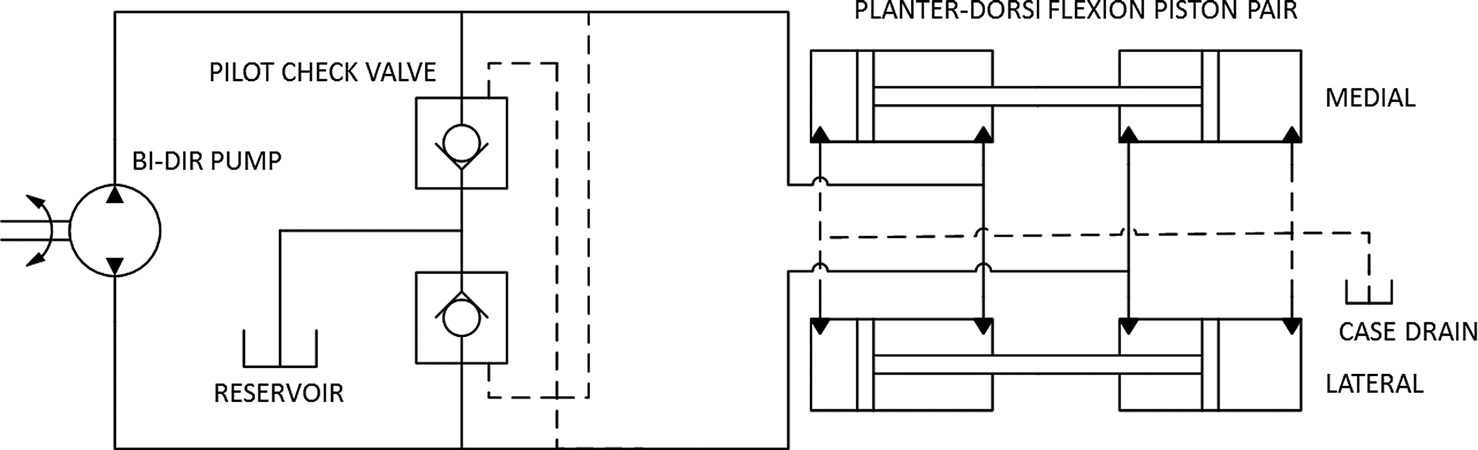

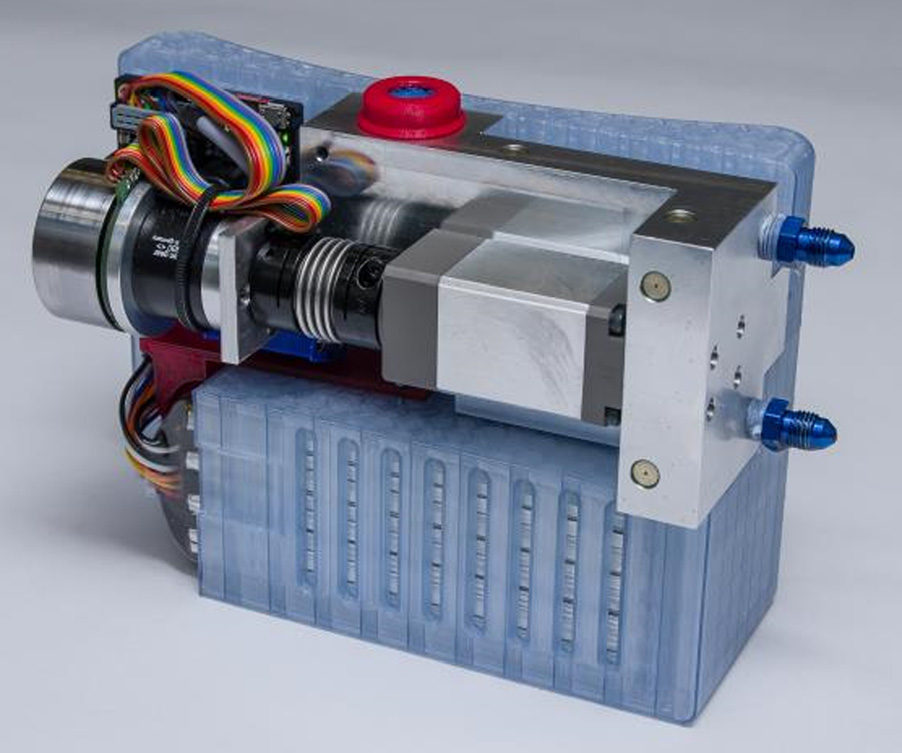

微型定量液压轴向柱塞泵(TFH‐040,高子,堪萨斯州哈钦森)的排量为 0.414 毫升/转,最大工作压力为 138 巴(2000 磅/平方英寸),最高角速度为 2000 转/分。流体动力回路(图1)包含两个先导式止回阀(CPRA2506005A,李公司,田纳西州贝克斯)和一个储液罐。止回阀从储液罐中补充额外的液压油,以补偿因泄漏而损失的液压油。液压回路安装在由 7075‐T6铝合金制成的歧管中,该歧管固定在轴向柱塞泵上。歧管上的端口连接两条 3 mm 软管(600‐03,固特异流体传输,加利福尼亚州托伦斯),为踝关节处的液压缸供油。工作流体采用矿物油。

电源的部件(图2)安装在塑料外壳上,带衬垫的腰带将电源的重量分散到下背部和臀部。电源配有塑料盖,以保护用户免受夹点伤害,并在发生高压泄漏时提供屏蔽装置。

3.3 踝关节执行器

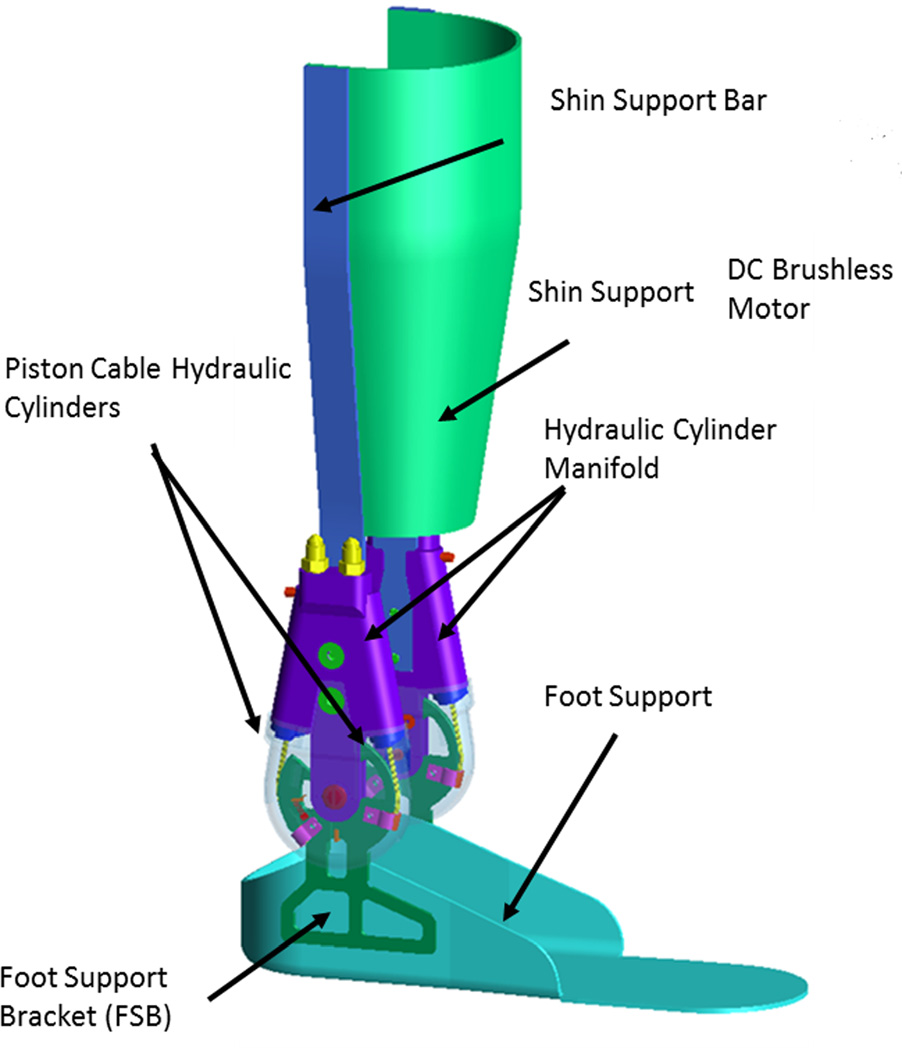

HAFO的踝关节部件带动踝关节在矢状面内进行背屈和跖屈运动,并包含小腿支撑、内侧和外侧执行器以及脚板(图3)。小腿支撑通过魔术带固定在小腿部位,并连接到与内侧和外侧执行器顶部相连的铝条上。脚板将执行器产生的扭矩传递至鞋子和足部,足部通过比用户鞋码大两号的常规鞋子固定在脚板上。

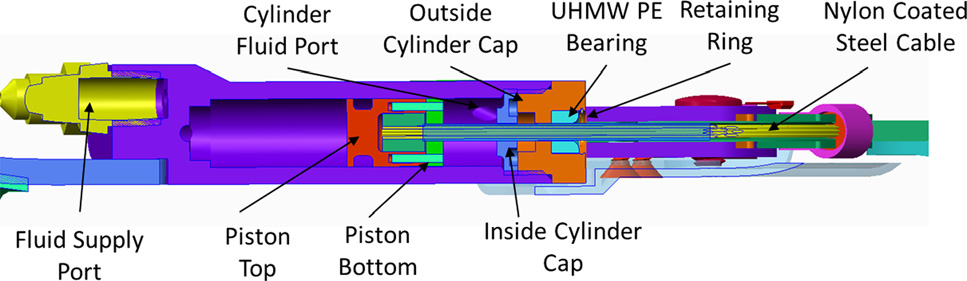

内侧和外侧执行器各有一对液压缸,这些液压缸被配置为提供单向力在缩回时。每个油缸不使用传统的刚性杆,而是使用一根1/8 英寸尼龙涂层不锈钢钢缆来传递活塞的力(图4)。该钢缆缠绕在一个围绕踝关节旋转的滑轮上,从而实现直线到旋转传动。通过在钢缆末端压接一个止动套管,并将活塞的两部分包裹其外并压配合在一起,以固定钢缆。在标准尺寸凹槽中安装丁腈橡胶O型圈,用于密封活塞和钢缆。为了防止油通过钢缆内部泄漏出油缸,将低粘度环氧树脂渗入钢缆形成密封。为了保护钢缆涂层,在气缸盖组件中加入了超高分子量聚乙烯轴承。角位置通过霍尔效应传感器(A1326LUA‐T, Allergo微系统,马萨诸塞州伍斯特)和两个钕磁铁进行测量。传感器信号经过偏移、放大至0–5伏范围,并通过一个模拟的二阶低通巴特沃斯滤波器进行滤波,截止频率100赫兹。

4 评估方法

4.1 测试装置

搭建了两个试验台以采集HAFO的性能数据:一个用于等长测试,另一个用于动态加载。在动态加载夹具中,执行器之间安装了一个滑轮,用执行器钢缆绕过滑轮并连接到一个重量上,取代脚板,以模拟恒定负载扭矩。扭矩由测力传感器 (MLP‐50,Transducer Techniques公司,加利福尼亚州特梅库拉)测量,电机输入和输出、角度传感器以及测力传感器信号均以1千赫兹频率采样(DAQ‐6002,国家仪器公司,德克萨斯州奥斯汀)。

4.2 扭矩‐速度

该测试确定了HAFO的稳态扭矩‐速度特性,这是判断HAFO是否能够跟踪人体步态周期所必需的。通过电机驱动闭环速度控制器将电机的角速度设置为最大值。负载范围从0变化到65 N·m,上限由支撑夹具的负载限制决定。这并不是一个严重的限制,因为液压系统效率在较高负载下趋于稳定,这意味着65 N·m以上负载的性能可以从测量数据中合理外推。另一个测试限制是电机控制器的热过载限制,该限制使得性能数据仅能在不超过7兆帕的压力下高精度地采集。超过7兆帕后,电机驱动器可能仅能提供所需电流不足15秒,这降低了流量测量的准确性和重复性。另一个限制是执行器的行程较短,这意味着在高速条件下,只能在短时间内收集数据。

4.3 动态响应

该测试通过执行开环等长扭矩阶跃和频率响应以及开环空载速度频率响应来确定系统的动态响应。这些测试可用于确定系统的速度,以及系统在闭环控制下对动态事件的响应能力。

扭矩阶跃响应通过电机驱动器在电流控制模式下采集,输入电流动态步进分别为1.31、1.96、2.62和3.27安培,若泵、软管和气缸的机械效率为100%,则对应踝关节扭矩为20、30、40和50牛·米。扭矩频率响应采用正弦波指令输入,使电机电流幅值达到1.96安培(对应电机扭矩为72.3毫牛·米,踝关节扭矩为30牛·米),频率范围为0.3至10赫兹。速度频率响应在电机驱动器的速度模式下进行,输入信号为幅值3000转/分、频率范围0.3至10赫兹的正弦波。每次运行期间采集10秒数据,对有时呈现非线性的响应拟合正弦波,以计算其幅值和相位。

4.4 效率

子系统和整体系统的效率测试有助于估算所需电池的大小以满足期望的运行时间,同时也有助于确定下一代设备设计优化的重点方向。液压动力源的流量、压力和效率通过将供液从储液罐循环,并使用可调针阀(EN10S,德特罗尔流体产品公司,贝尔伍德,IL)对流体动力输出进行加载来进行测试。液压回路中安装了一个25lm 过滤器(9052V‐10,箭牌气动公司,斯沃斯莫尔,PA),以防止颗粒污染供液系统。负载压力使用传感器(PX309‐2K65V,OMEGA Engineering,斯坦福德,CT)进行测量,其测量范围为 13.9 兆帕(2000 磅/平方英寸)。平均流量通过在特定时间段内用量筒收集液压油进行测量,精度为60.41 立方厘米/秒。电机的输入电流和输出速度通过电机驱动器提供的信号进行估算。液压动力源的机械效率和容积效率通过公式(1)和(2)计算,这些公式的参数定义见表2。

$$

\eta_m = \frac{\Delta p \cdot P}{2\pi \times 10^3} \cdot \frac{R_g}{K_T \cdot I_{motor}}

$$

(1)

$$

\eta_v = \frac{60R_g}{D_p \cdot \Delta t} \cdot \frac{\Delta V}{\Delta p \cdot x_{motor}}

$$

(2)

系统机械效率和容积效率是通过公式(3)和(4)计算得出的,其中输入为电机轴扭矩和速度,输出为踝关节扭矩和速度。由于电动机效率较高且易于估算,因此有必要表征液压部件引起的损耗。电机轴扭矩是根据电机电流和电机扭矩常数估算得到的。电机效率是使用公式(5)并结合电机数据表中的参数进行估算的。包含电机效率是必要的,因为尽管电动机在峰值效率点运行时效率很高,但在接近空载速度或堵转转矩点运行时,效率会迅速下降,而这种情况在步态周期中是可能发生的。

$$

\eta_{mech} = \frac{10^3 \cdot D_p \cdot P \cdot 2\pi \cdot R_g \cdot A_p \cdot R_{act} \cdot K_T \cdot T_{ankle}}{I_{motor}}

$$

(3)

$$

\eta_{vol} = \frac{p \cdot R_g \cdot A_p \cdot R_{act}}{3D_p} \cdot \frac{x_{ankle}}{x_{motor}}

$$

(4)

$$

\eta_{motor} = \frac{K_T \cdot K_V \cdot x_{motor}}{x_{motor} + K \cdot K_T \cdot I_{motor}}

$$

(5)

4.5 闭环位置响应

使用角度传感器信号和微控制器,在电机驱动器的速度和电流模式下实现了闭环比例(P)和比例积分(PI)位置控制器。控制器采样率为1180赫兹或1250赫兹,控制增益通过齐格勒‐尼科尔斯调参或手动迭代设置,以达到临界阻尼响应。针对10、20、30和40度的输入阶跃测量了闭环响应。该测试有助于确定闭环控制下的响应速度。

| 表2 变量 | |

|---|---|

| 符号 | 定义 |

| A p | 活塞面积 |

| D p | 泵排量 |

| I motor | 平均电机电流 |

| K T | 电机扭矩常数 |

| K V | 电机转速常数 |

| K | 电机速度/扭矩常数 |

| P | 压力 |

| R act | 执行器皮带轮半径 |

| R g | 传动比 |

| T ankle | 平均踝关节扭矩 |

| Δt | 采集时间 |

| ΔV | 流体体积 |

| x ankle | 平均踝关节速度 |

| x motor | 平均电机速度 |

| ## 5 评估结果 |

5.1 原型的尺寸和重量

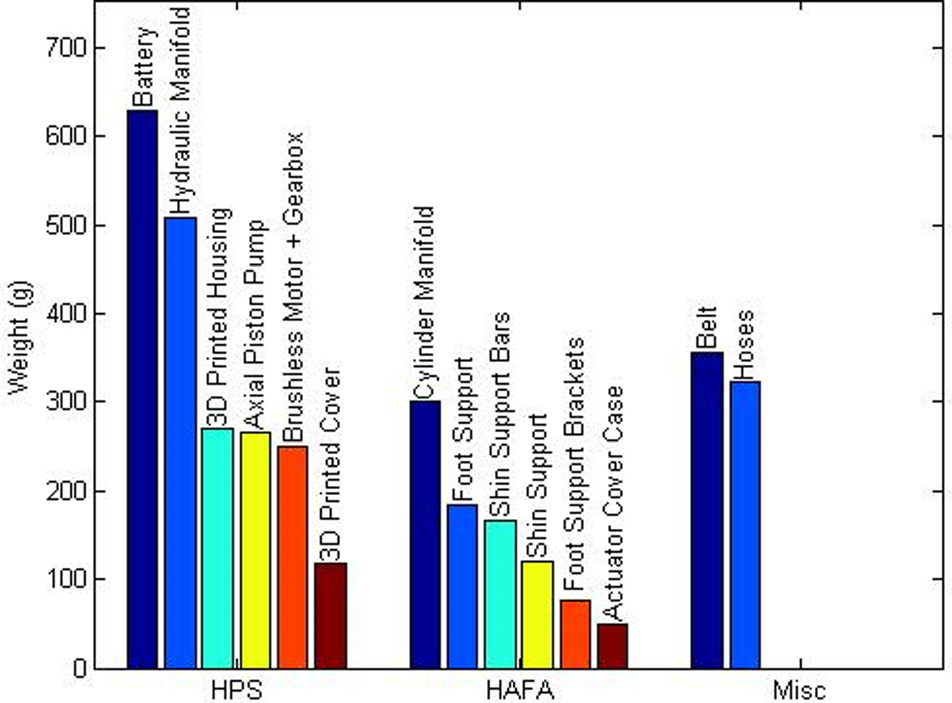

原型如图5和图6所示。踝关节执行器重0.97 kg,电源重2.16 kg,其中电源的主要重量来自锂聚合物电池和液压集成块。包括软管、液压油和带衬垫的腰带在内的HAFO总重量为3.30 kg。图7显示了各组件的重量分布,这对未来设计优化具有参考价值。

5.2 扭矩‐速度

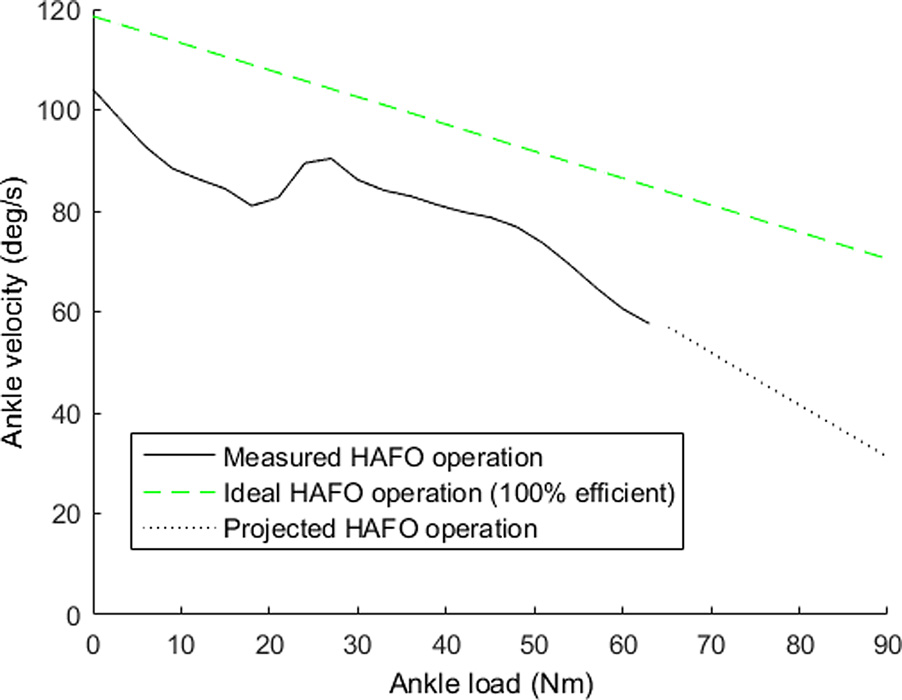

图8显示了完整的HAFO系统及电机单独工作的稳态扭矩‐速度(T–V)性能,该性能定义了系统的关键能力。为了能够直接分析液压系统的效率,假设泵、阀门、软管和电机的机械效率和容积效率均为100%,将电机的T–V数据转换为踝关节扭矩和速度坐标。虚线表示在超过最大测量数据点后HAFO系统的预测性能,假设系统在高负载下机械效率和容积效率保持恒定。HAFO空载时的踝关节角速度为105 度/秒,测得的最大HAFO踝关节扭矩为65.2 N·m,出现在角速度为56.2 度/秒时。

从重叠的扭矩‐速度曲线可以看出,系统的扭矩‐速度性能主要由直流电机的扭矩‐速度特性决定,并受到液压泵效率的影响,而液压泵在低压时效率较低[10]。如图8 所示,在左上角区域,由于泵的效率较低,系统扭矩‐速度曲线位于电机扭矩‐速度曲线的左侧。在踝关节扭矩为20至30牛·米的区间内,泵在较高压力下运行,此时效率迅速提高,导致液压驱动踝足矫形器的扭矩‐速度曲线出现跃升。

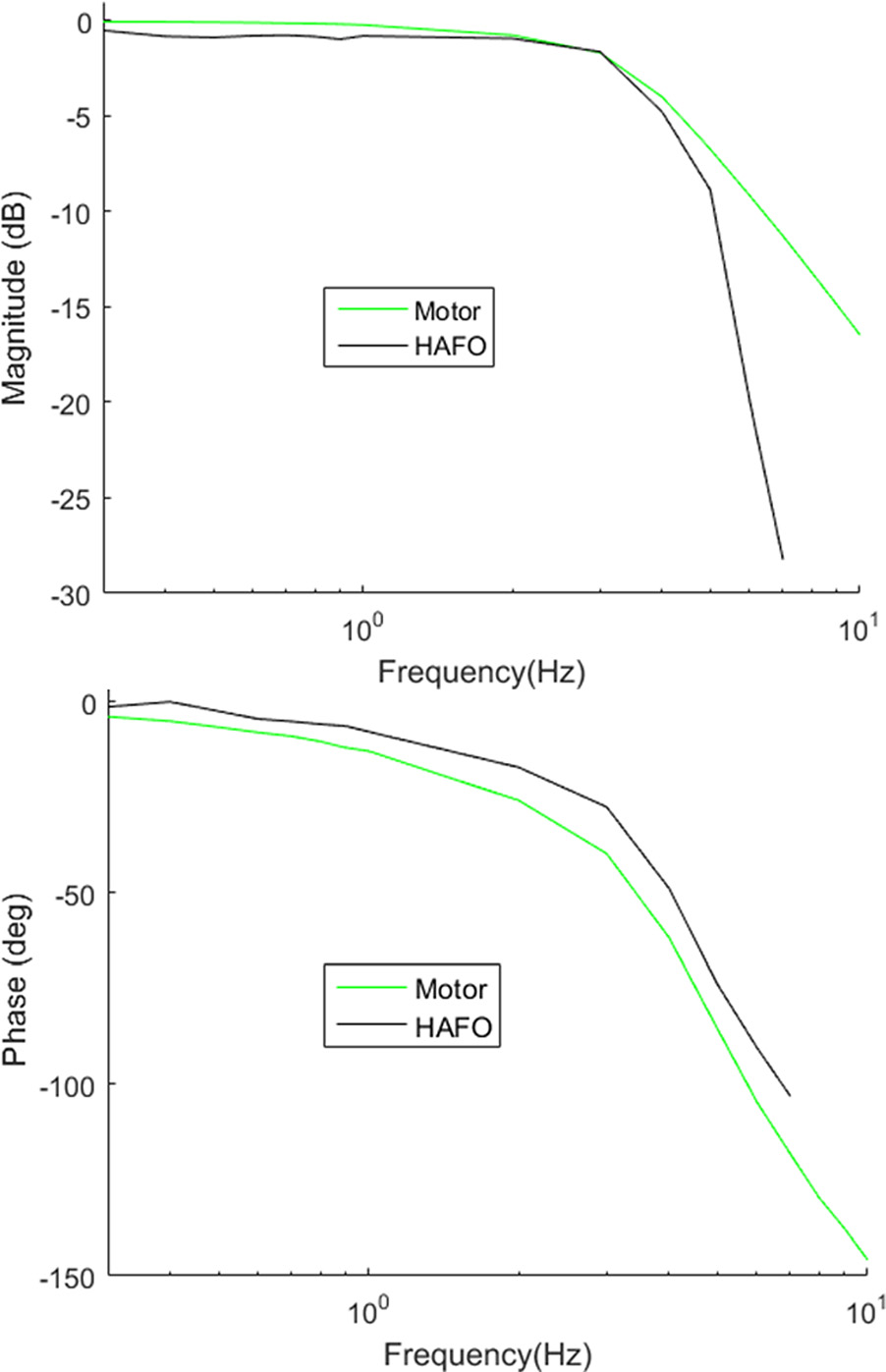

5.3 开环频率响应

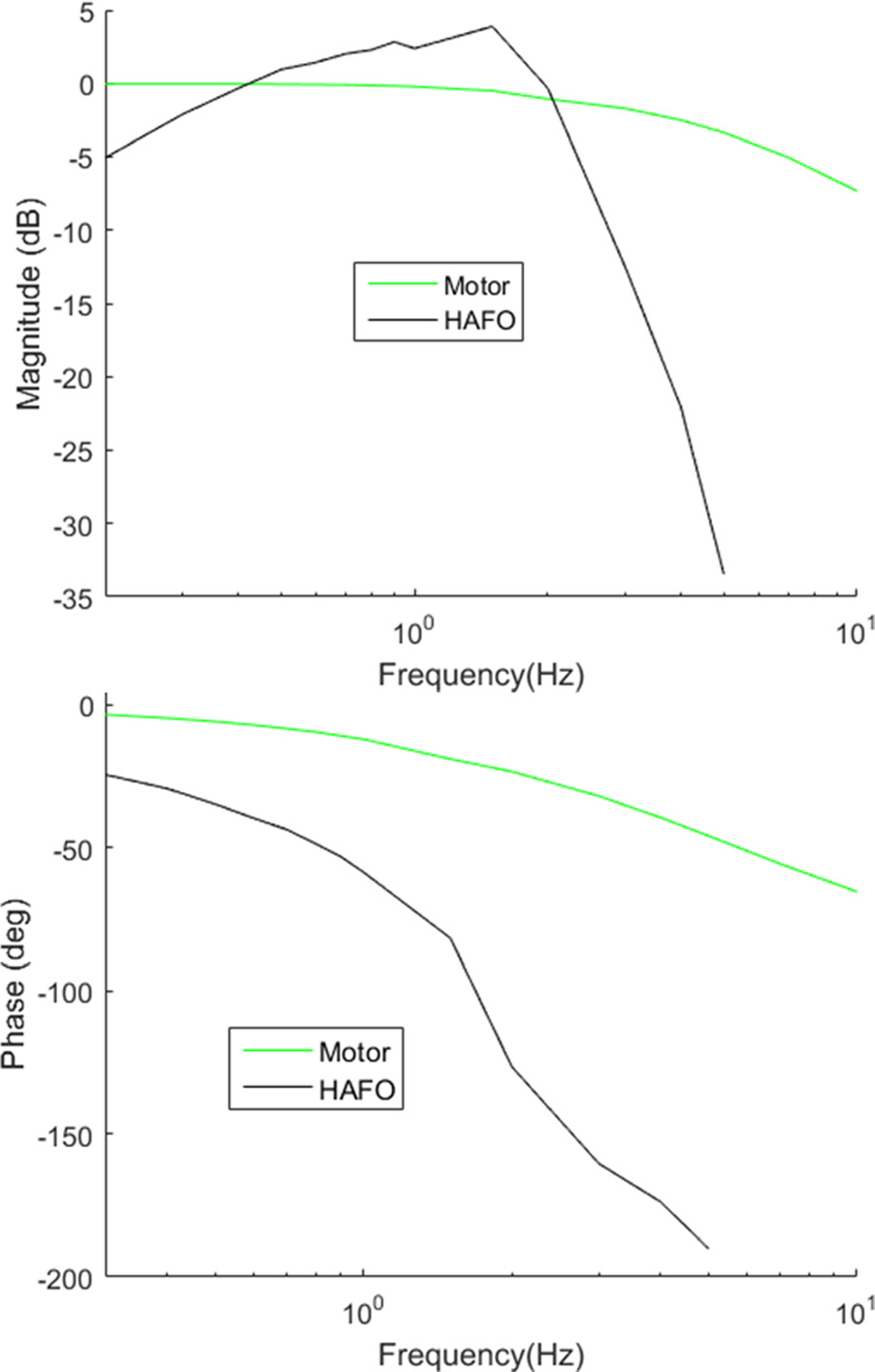

电机和整体HAFO的开环速度频率响应的幅值和相位如图9 所示。本测试使用电机驱动器在速度模式下进行,旨在控制电机轴的转速。电机和整体HAFO的 −3 dB 截止频率约为 3.4 Hz,但整个系统的高频滚降为 −97 dB/十倍频程,而仅电机本身的高频滚降为 −19 dB/十倍频程。完整系统更陡峭的高频滚降是由于液压油的可压缩性以及摩擦带来的额外动力学特性所致,液压油的压缩与膨胀引入了相位滞后,延迟了踝关节的角运动。液压油中截留空气的百分比液压油改变了液压油的体积模量,进而改变了频率响应。此外,HAFO使用了长而小直径的软管,这放大了液压油体积模量的影响。

图10显示了电机驱动器在电流模式下的等长扭矩频率响应。HAFO和电机的 −3分贝截止频率分别为2.2赫兹和3.4赫兹。HAFO的高频滚降为 −109分贝/十倍频程,而电机为 −19分贝/十倍频程。整体系统中额外高频动态特性的主要来源是泵的活塞与阀结构,因为在等长条件下,泵仅需转动很小角度即可压缩液压油,从而放大了泵活塞的离散特性。图10中的扭矩频率响应在低频段超过0分贝。这是由长传动管路中液压油的惯性和可压缩性引起的共振现象。

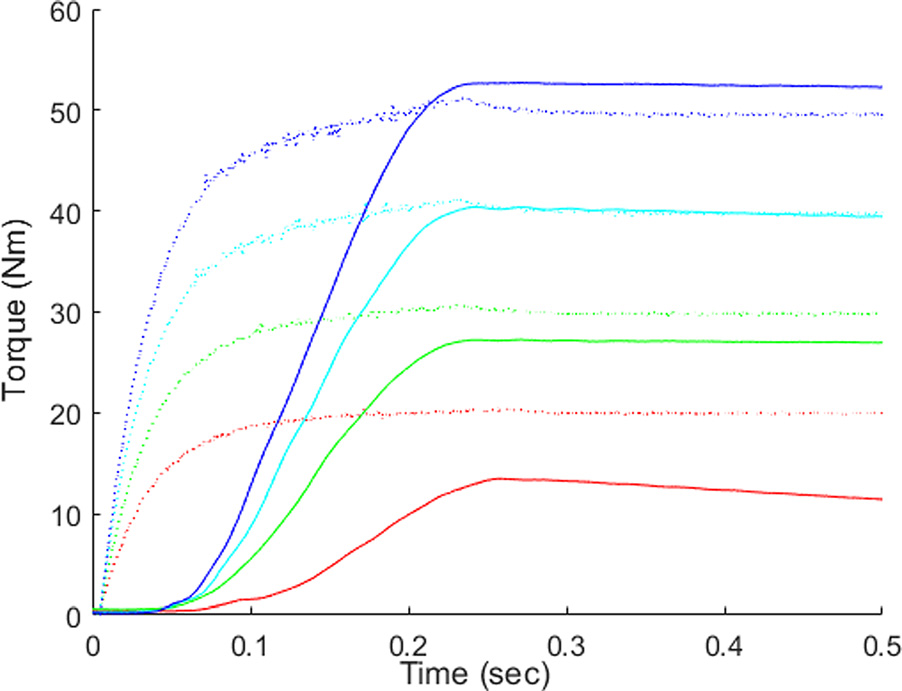

5.4 开环阶跃响应

图11显示了HAFO的等长扭矩阶跃响应,以及仅电机的阶跃响应。假设液压部件的机械效率为100%,将电机扭矩转换到踝关节扭矩坐标系下,以便分析液压损耗。图11表明泵在高压下效率更高,这可以通过随着目标扭矩及相应压力的增加,电机与泵响应之间的差距减小而看出。

电机的10–90%上升时间为128毫秒,整个HAFO的上升时间为152毫秒,且上升时间与阶跃大小无关。由于加压流体建立需要时间,HAFO的响应滞后于电机的响应。

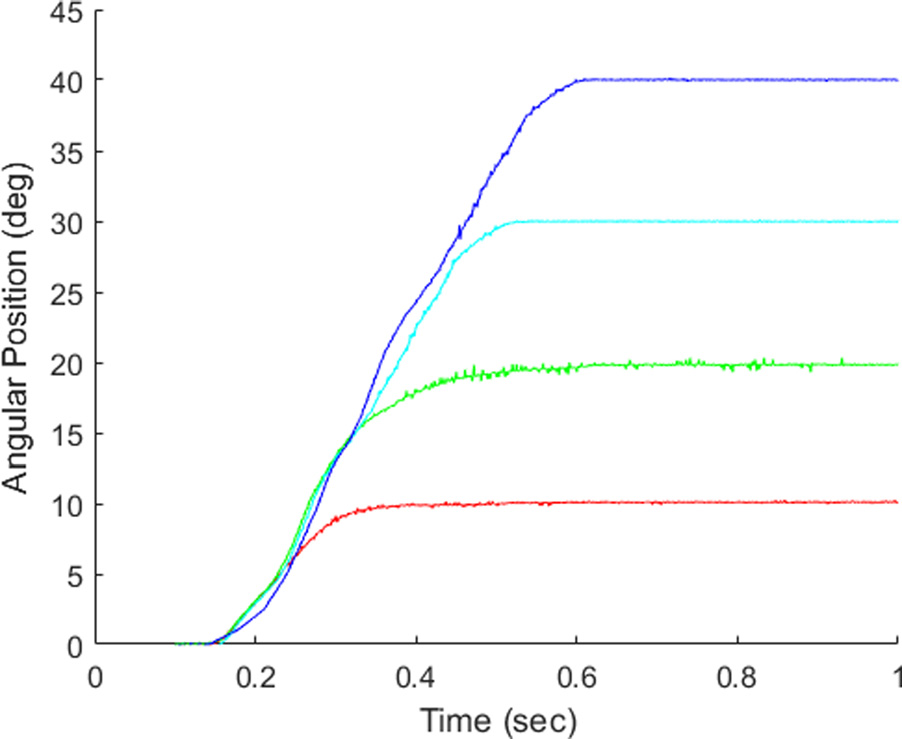

5.5 闭环阶跃响应

在电机驱动器处于电流控制模式下,使用P和PI控制器的空载闭环阶跃响应产生了较大的稳态误差和较长的调节时间。当电机驱动器处于速度控制模式时,控制效果更好,其中以增益调至临界阻尼的P控制效果最佳(图12)。该响应的稳态误差小于0.5度,无超调。响应受到电机最大转速105度/秒的压摆率限制,同时也受压力建立所需时间的限制,两者共同导致40度阶跃的调节时间约为0.5秒。

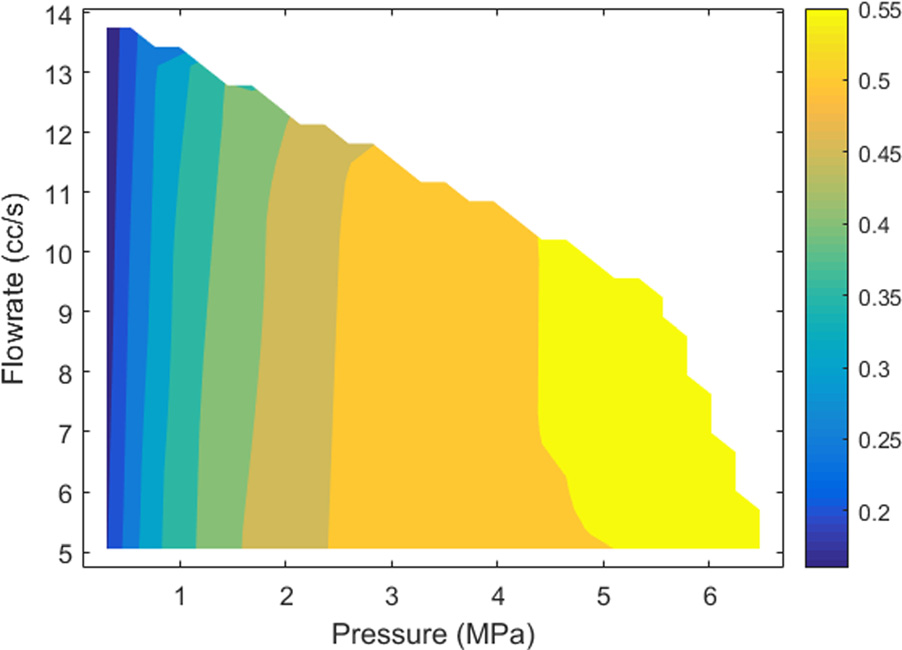

5.6 电源效率

不包括电动机的电源机械效率如图13所示,主要由液压轴向柱塞泵的效率决定,其随压力[10]的变化而变化。制造商规定,该泵在高压下的效率范围为82–85%,且随着压力降低,效率迅速下降。制造商规定齿轮箱的机械效率恒定为80%,这解释了图中所显示的情况。在测量的运行条件下,电源的容积效率为94–99%,这意味着泄漏对总体效率的影响不大。

5.7 系统效率

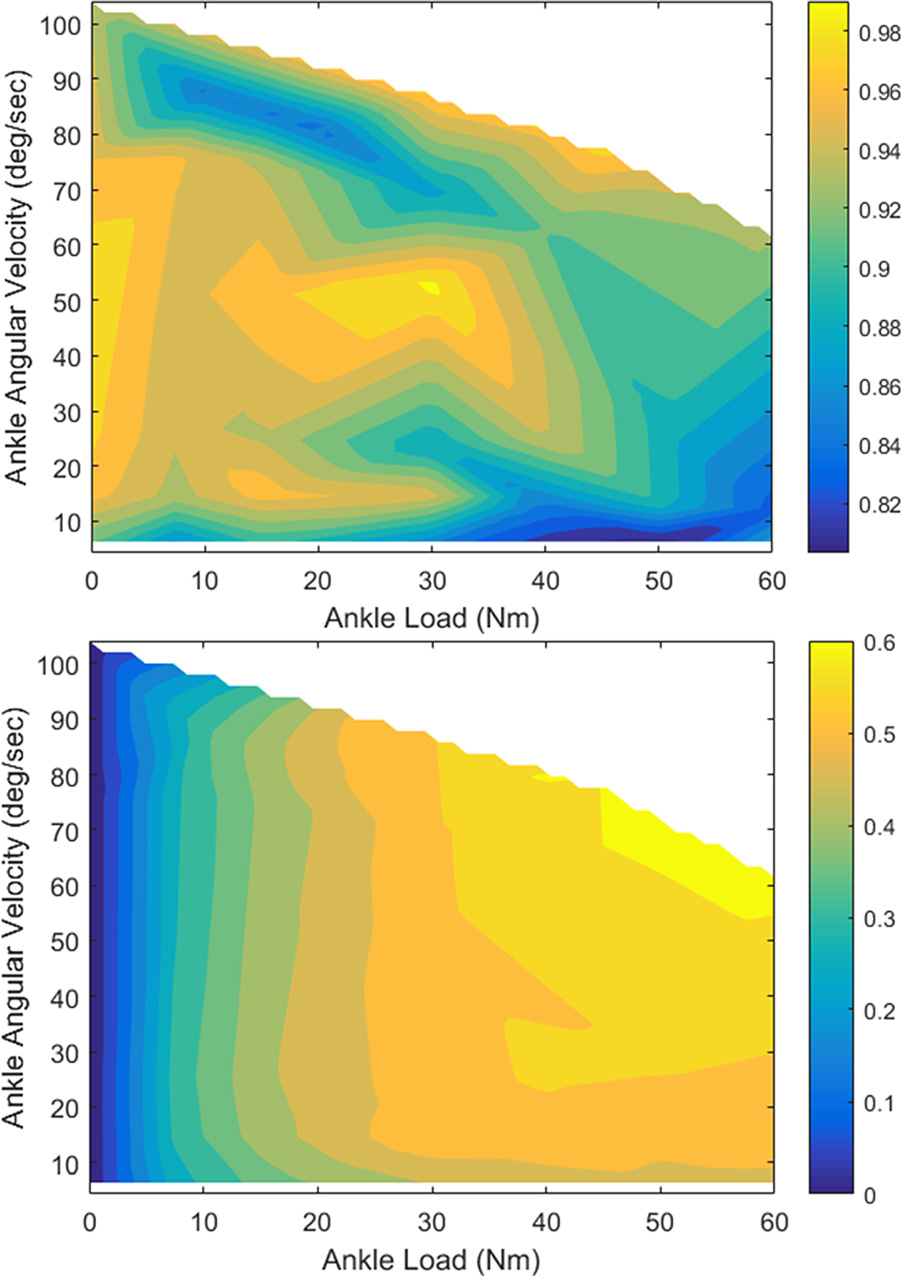

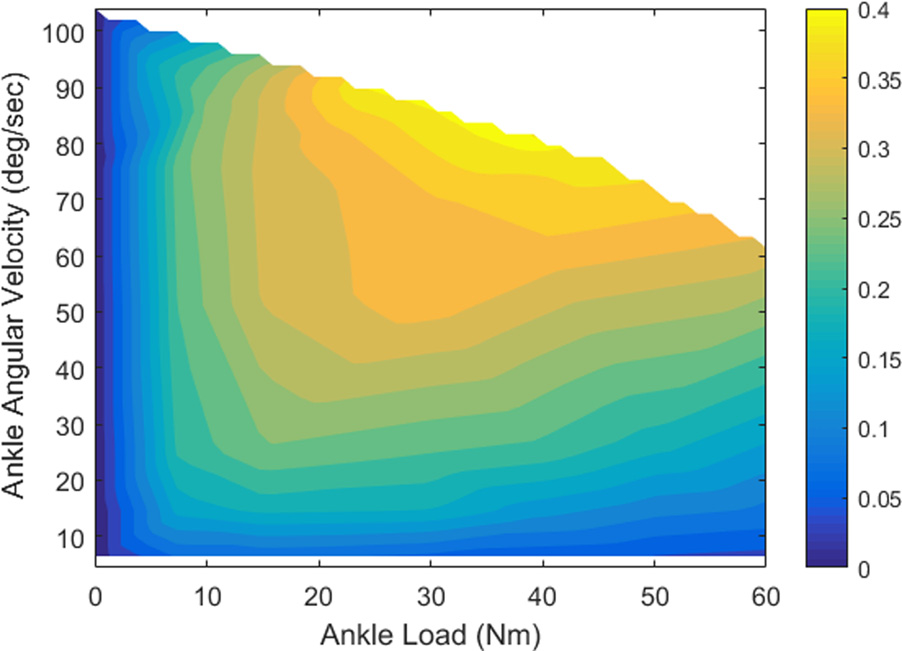

整个HAFO系统的机械、容积和总效率如图14和15所示,未包含电动机效率。图中展示了三个关键特征。第一,在压力低于 5 MPa 时,轴向柱塞泵的机械效率迅速下降,这解释了在所有速度下负载低于 10 N·m 时区域中所见的低机械系统效率。第二,在高压和低流量条件下,轴向柱塞泵的容积效率略低,因为高压会导致通过密封表面的泄漏流量增加。第三,无刷电动机在接近其堵转转矩运行时效率较低,因此总效率(图15)在曲线图周边区域呈现出低效率带。

一个步态周期在踝关节需要63焦耳的机械能[15]。利用系统效率图谱,我们估算出设计中指定的电池可持续约5600个步态周期。在需要充电之前,略低于6000次循环的设计目标。通过增加电池重量或提高系统效率,可以实现更长的运行时间。

6 讨论

踝关节执行器和电源组件的重量满足了踝关节处1.0千克、腰部3.5千克的设计要求,这证实了液压执行器的优势。尽管系统总重量与机电系统相当或更高,但轻型液压执行器使得踝关节处的重量明显低于相应的机电系统。通过使用增材制造方法来制造部件(例如液压歧管[22,23]),还可进一步实现重量减轻。

原型的踝关节部分尺寸满足了设计要求,可穿在宽松裤子下方,我们相信这是首个尺寸足够小以实现此目标的动力外骨骼。电源尺寸约为 18×13×9厘米。图6显示其位于腰部背部。该位置在行走时适用,但在坐姿时,用户距离椅背有9厘米。电源也可放置于其他位置,例如小巧的背包中。

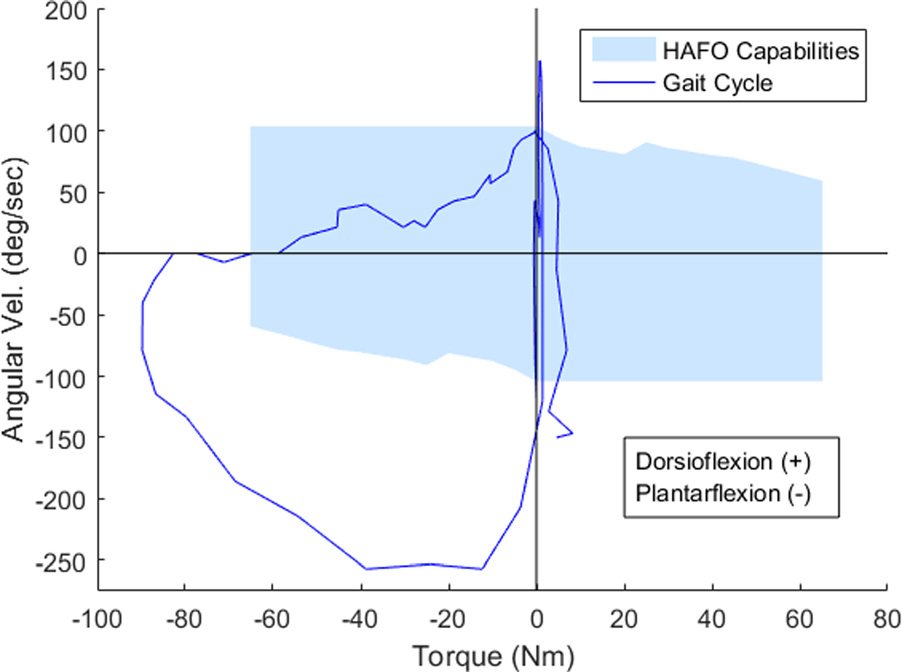

HAFO的T–V数据有助于解释其整体性能能力。一个设计目标是复制踝关节在正常行走期间的T–V特性,这包括在步态周期内跟踪踝关节扭矩曲线的能力。图16是一个T–V相位图,将HAFO的性能与80公斤男性一步的T–V曲线进行了比较[15]。该图显示,HAFO原型的操作范围尚未达到步态所需的全部要求。在步态过程中,最多需要90 N·m的跖屈转矩。HAFO的设计应能实现这一扭矩,但我们的测试仅达到图中所示的60 N·m。然而,HAFO的速度远低于步态所需的250度/秒,这意味着该原型无法跟上行走时脚尖离地阶段的速度峰值。虽然图16提供了HAFO能力的概要,但测量步态周期中转矩曲线的实验需要使用人类受试者进行评估测试,这超出了本研究的范围。

该原型在设计时充分考虑了安全因素,因为当强大的执行器靠近肢体时,所有动力外骨骼都存在风险。电源和踝关节执行器均配备了屏蔽装置,以防止发生针孔液压泄漏时对用户造成伤害。未来版本的电源和执行器将采用增材制造技术实现部件集成,从而更加安全,因为液压系统的泄漏通常发生在组件之间的接口处。原型中使用的软管额定工作压力为290巴,爆破压力为870巴,远高于HAFO的138巴最大压力。

此外,软管具有耐磨性和抗振性,能够承受膝关节屈曲时发生的轻微弯曲。同时,软管也不会过于僵硬而影响膝关节的屈曲运动。另一个安全考虑是装置若在脚跟处泄漏矿物油,可能会造成滑倒危险。迄今为止,原型装置未出现泄漏情况,但实际应用中的装置可能需要作为常规维护的一部分,在一定运行周期后更换密封件。另一个安全问题是锂离子电池,如果暴露于火源或充电不当,可能存在危险。然而,只要按照正确方法使用,现代电池是一种安全的能量存储方式,这一点已通过其在手持式电动工具中的广泛应用得到证明。一个有用的安全功能是电池温度传感器,以便控制计算机在检测到电池过热时关闭系统。

6.1 局限性

HAFO 的性能受限于所选用的轴向柱塞泵、电动机和电机驱动器。当前泵的最大运行条件为 2000 转/分 和 138 巴,忽略执行器摩擦损失时,对应踝关节处的速度为 111.0 度/秒 和扭矩为 98.2 N·m。泵的转速受气蚀限制,泵的压力受泵部件结构强度的限制。为了满足行走的全部需求,HAFO 泵需要产生 222 瓦 的液压功率,但当前泵仅能产生 187 瓦。下一个更大型号的商用泵排量为 0.8 毫升/转,可产生 840 瓦 的液压功率,但其重量对于我们的应用而言过重。我们正在采取的解决方案是针对我们的应用定制设计一款具有最优规格的泵。定制设计的另一个优势是可以取消当前用于匹配电机与泵的齿轮箱,从而显著减轻重量并提高电源效率。

另一个限制是电机驱动器,它只能在短时间内提供最高9安的电流,如果液压驱动踝足矫形器的机械效率为100%,则对应踝关节扭矩为132 牛·米。考虑机械损耗后,在该电机电流下的踝关节扭矩上限为65.2 牛·米。使用更高电流的电机驱动器将使泵能够输出其全额压力138 巴,计入损耗后的踝关节扭矩可达98.2 牛·米。

另一个考虑因素是响应速度。闭环P控制性能(图12)具有较低的稳态误差,但响应较慢。这是由于图8中T‐V结果所示的相同速度限制所致,意味着当前原型无法跟踪正常的1秒步态周期。通过上述优化的泵、电机和电机驱动器,可实现更快的响应。如果使用小型高性能液压伺服阀来控制HAFO,则可能实现更快速的响应[10],这是我们目前正在探索的一种方法,但其代价是效率降低。

例如,穆格的 E024 伺服阀 体积小,重量仅为 92 克,带宽为 250 赫兹。脚跟触地后,踝关节耗散能量,在图16中显示于左上象限。在此期间,液压驱动踝足矫形器被反向驱动,且在控制过程中必须特别注意避免油缸内压力过低以及气蚀现象,因为此时泵正转换为电机模式运行。此外,钢缆必须保持适当张力,以防止在该阶段发生松弛。

6.2 设计替代方案

对于液压驱动踝足矫形器(HAFO),存在多种可能的设计替代方案。尽管刚性执行器在用于脊髓损伤患者的行走系统中较为常见[24],但一些研究探索了串联弹性执行器,该执行器将弹簧与电动机串联,应用于动力踝足矫形器[25,26];还有研究采用了智能被动弹性执行器[27,28]。这些装置旨在更贴近等长肌与弹性肌腱的结构组合[29,30],并通过在步态周期中储存和释放能量,以及对扰动提供弹性响应,从而实现更高的能量效率。当前的HAFO采用刚性、非可逆驱动的执行机构,虽然可通过控制实现带宽受限柔顺性,但另一种方法是增加物理柔顺性。液压系统可通过添加蓄能器来提供柔顺性,相比传统弹簧可能具有结构布局优势。一种选择是目前正在开发的轻量化紧凑型液压应变能蓄能器[31],其气动版本已在气动动力型踝足矫形器中进行了评估[32]。

另一种值得考虑的设计替代方案是,在系统中增加一个无级变速器(CVT),以模拟羽状生物肌肉的可变传动比[33],从而解决当前液压驱动踝足矫形器原型的扭矩‐速度限制问题。例如,已有研究使用改进型McKibben气动执行器作为有线连接式动力踝关节外骨骼的无级变速器[34]。对于液压系统而言,相应的无级变速器是变量泵,其传动比可通过调节斜盘角度来改变[10]。这种泵相比原型中使用的定量泵更重且更复杂。

6.3 潜在应用

尽管本研究的目的是创建并理解一种利用液压系统力和功率密度的技术平台,但推测该技术与特定应用的匹配程度仍然具有参考价值。其中一个应用是针对运动功能障碍患者的辅助行走。虽然该原型的速度过慢,无法跟上正常速度的行走,但对于脊髓损伤患者使用辅助外骨骼行走时常见的较慢速度而言,该原型是合适的。

HAFO 还可用作可穿戴机器人来恢复肌肉力量,包括中风后的运动康复,因为许多机器人治疗方案并不需要高速。与其他用于中风康复的踝关节机器人相比[36–38],HAFO 的踝关节部件异常小巧轻便。

另一个应用(我们目前正在研究)是将HAFO用作被动式踝足矫形器模拟装置,其中被模拟的AFO的顺应性由计算机控制。该应用针对8–11岁患有脑性瘫痪的儿童。与其它儿童动力踝足矫形器[39]不同,该装置必须在行走时佩戴,而采用轻量化液压驱动方法使得这一点成为可能。

7 结论

小型液压技术非常适合轻量、高功率的可穿戴助力外骨骼,包括此处所述的HAFO。能够将电源与执行器分离使得动力关节异常轻便。流体动力回路采用EHA结构,效率较为理想,但速度较慢。尽管我们的HAFO尚未达到人体踝关节在行走时的峰值功率,但通过使用定制液压泵和匹配适当的电机驱动器即可解决。此外,增材制造可用于减小电源和执行器的尺寸和重量,而不会牺牲性能。

411

411

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?