在SMT贴片加工的生产过程中对散料进行标准化的过程处理是很有必要的,对散料进行有效的控制可以避免加工不良现象。在SMT加工中散料一般就是指在生产加工的过程因机器抛料、或装拆物料时产生的脱离原包装的元器件,那么这些散料是怎么处理的呢?下面四川英特丽科技在这里简单介绍一下。

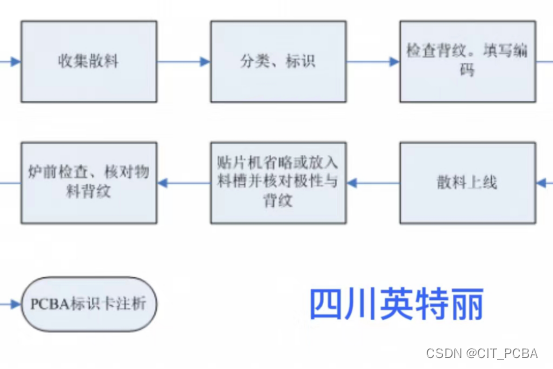

一、SMT车间散料处理流程:

1. 在生产过程中可能因设备等因素出现抛料导致散料的产生,因此在作业过程中操作员应在贴片前、接班时检查物料步距,每次倒垃圾时检查抛料盒、垃圾桶,将散料收集起来,同时对出现过多的散料异常情况向线长报告。

2. 对散料根据元器件外形进行分类,并核对元器件的背纹确定物料编码,然后将核对好的散料用防静电散料盒或散料袋包装,并做好物料编码标识,确认人签名。

3. 在下班前1小时或在任务单还剩100PCS时应对当班产生的散料进行上料处理,散料上线时操作员首先一一核对物料编码与背纹,确认物料使用正确,然后填写《SMT散料流程信息传递表》线长、巡检批准后通知炉前与巡检、炉前QC、炉后QC、线长。

4. 当采用手工贴装时操作员应在贴片机做好省略,并做好标识“省略红XX” 使炉前清楚状态,炉前QC开始贴装第一片散料时应核对样机,重点检查背纹、极性(散料必须一一核对)

5. 当采用机器贴装时,操作员应首先进行核对元器件的背纹是否与正常物料一致,然后装入FEEDER料带,每次装载不能超过5个,检查物料极性,做好标识。操作员应与炉前QC应进行贴装后检查,确保贴装正确,同时炉前QC做好PCBA须贴上标贴装散料标。

6. 炉后QC对贴或写有散料标记的PCBA应重点检查散料的背纹与极性是否正确,同时对该PCBA的条码进行在MC系统中板号扫描中录入连续的第一个及终止的板号,并在备注上填写“散料XX”。

二、散料处理注意事项

1.未经过核对的物料不允许直接放回至FEEDER。

2.外观无物料特征的散料直势报废。

3. 散料需在当班做好区分标识,当班未贴完需做好交接班

4. 收集的散料使用防静电盒子盛装主。

5378

5378

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?