研究背景及意义

我们知道,根据时代的发展,我们的生产生活就需要更多的能源。因此,开采矿井就需要更深的程度(从现在的状况来看,7个深度都已经在1200米以上,甚至可以达到1500米,通过了解发现,还有2000米的,这也是目前世界上最深的),对于矿场开采的速度也是越来越快(在其他国家可以25m/s,在我们国家是18m/s),每一次单独的提升量不断的在优化(别的国家大于50吨,中国可超45吨)。而且,多绳的更具有更多的优点,其中最显著的就是他的体积非常小,关于它的重量也很轻,提升的幅度也很大,也非常的安全、适合深井作业等,因此广泛出现煤矿开采应用中。

多绳摩擦式提升机在使用时间过长时,由于多跟钢丝绳所受拉力不同,承受拉力较大的钢丝绳会先产生疲劳损伤,滚筒上的衬垫也会收到疲劳损伤。若是不能够即及时了解其状态,会有可能产生难以预料的后果。

在采矿的过程中,大多数煤矿会定期对钢丝绳进行检查,对疲劳损伤过度的钢丝绳进行更换。这样不仅会产生浪费,而且会对煤矿生产产生影响,通过更换钢丝绳,需要时常停下检查,且无法从解决安全问题。如果对钢丝绳的张力情况进行实时测量,就可以对钢丝绳的受力进行检测,并且对受力并不正常的钢丝绳进行报警从而保证多摩擦时式升机在运行时的安全问题。

钢丝绳张力检测方案系统设计

钢丝绳张力特性分析

多绳摩擦提升机在提升的过程中存在五个阶段,如图2.4所示。

图2.4 提升机提升速度图

(1)t1:提升加速阶段,电机需要输出非常大的功率。在此时期,需要面临更多的难题,必须要解决启动时的问题。这个问题就是惯性问题。不仅如此,还需要提高载荷问题。因此,在此时期,存在很多的势能,其也会在一些特殊的时期表现出来,就是匀速的时期。

(2)t2:均匀运行时期,根据前面所述,由于存在的势能必须经过这一时期被释放。所以在此时期钢丝绳会有一定幅度的抖动。

(3)t3:主要减去时期,由于加速度的变小,这就会导致其产生特别严重的变动。在这个阶段,势能会进一步被释放,因此钢丝绳的抖动会降低很多,比较平稳。

(4)t4、t5:这两个时期就是我们所说的爬行以及末减速时期。前者的速度很均匀,当加速度成0的时候,张力就会随之发生变化。前者结束后就会到达后者这一时期了,在这时,速度也会变慢,由于抱闸这一原因,会产生一些阻挡作用。

对有尾绳的多绳摩擦提升机,在不考虑钢丝绳的振动、冲击等一些方面的因素,对整个过程的张力进行分析,可以得出来,钢丝绳的张力公式为:

在不同的阶段,因为加速度不一样,受力也不一样,五个阶段的受力分别为:

通过上面的论述我们能够知道,其张力在这个时期是规律的变化。可是,不一样的时期的特殊事件也容易让其发生变化。除此之外,可以了解到升降的途中,因为其与轨道的接触,信号就会受到很大的干扰。所以,通过这个时期,就会存在很多的问题。凡事有弊也有利,其也会促使信号更加稳定,也会使其得到更好的激励。我们这个设计的主要想法就是能够了解到怎样才能使其信号更加有效,并且能够因此成功的对其进行有时效性的测量。

设计方案的制定

钢丝绳张力检测方案比较

钢丝绳的动态检测方法主要有液压转换法、拉拔转换法等。 液压法测定可以如下进行:我们通过对其组装了传感器后可以用特殊的计算方法来换算每根的张力。这个特殊的方式就是液压来乘面积,图2.5是油压检测法。油压法检测在使用过程中因为压力过大,容易漏油。

我们知道,我们可以通过把其张力变成一种特殊的压力。这个过程被我们称作拉压转换法。当其被装置在滑轮上时,他受到的力就并非是张力了,在这个时候就有活塞杆提供,因为没有涉及到活塞杆和油缸内壁的摩擦力,得到的数据是直接来自于钢丝绳的张力,反映了钢丝绳的真实值,这个就是拉压转换法测量钢丝绳张力的方法。但是安装维修困难,环境恶劣,信号传输困难,需要做防尘防潮处理,这种方法不可取。

图2.5 油压检测法

图2.6 拉压转换法结构示意图

钢丝绳张力检测系统设计

总体设计

钢丝绳检测系统通过检测装置所检测的信号最终要通过一些特殊的方式对其进行处理。通过此系统,第一我们应该把其所接收的信号放大。第二,我们也应该对其他干扰的信号进行反思,由此我们可以把其进行滤波。最后我们才能进行转换,最终把其传输到这个MCS-8051为核心的单片机中进行处理,再通过显示器显示出各根钢丝绳的张力。

图4.1 检测系统简图

ADC0809与8051电路设计

ADC0809与单片机的接口方式有多种,如查询、中断、等待延时等。在该信号处理过程中采取的是查询的一些方法。因为这个芯片中不存在时钟,所以我们就可以去选择8051。通过其所为我们带来的二分频从而來获得我们想要的结果。其与8051的接口电路如图4.5所示。

图4.5 ADC0809与8051的接口电路

人机交互界面设计

操作控制设计

本操作控制在于能控制每根钢丝绳的信号输入的顺序通过这个控制系统我们可以及时任意的看到每根钢丝绳的张力的大小,以便于工作人员对钢丝绳做出及时的调整。用单个键各控制一个功能,方便快捷。

图5.1 键盘的接口电路

S1控制1通道的选择,当S1按下时通道一接通。S2控制2通道的选S2按下时通道二接通。S3控制3通道的择,当S3按下时通道三接通。S4控4通道的选择,当S4按下时通道四接通。S5控制系统的开启,当S5按下时系统开启。S6控制系统的停止,当S6按下时系统停止工作。

钢丝绳张力检测实验

去噪程序设计

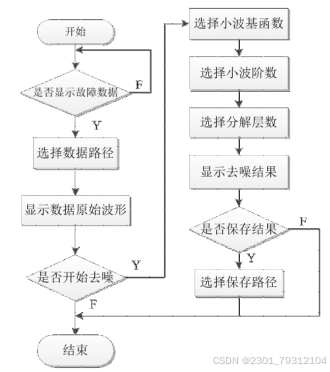

去噪模块程序流程图如图6.1所示:

图6.1 信号去噪模块程序流程图

这个软件利用到了一个事件的结构,其目的就是能够成功的完成下图的这些功能。在这中间有一个特殊的事件可以在这里表示出来。其就是我们所知道了“开始去噪”,想要更好更直观的了解就如6.2所示。

图6.2 “开始去噪”事件

通过一些研究我们发现Lab VIEW自身并不能够计算复杂的数值。然而能够使用MATIAS Script来将Lab VIEW与MATLAB相结合。所以在这里我们以这两者为基础,创作出了wavelet den kiss sub 去噪子vi。

接下来我们来了解一下子vi的一些程序其框图如图6.3所示。

图6.3 张力信号去噪程序

结论

通过这篇文章我们可以了解到其成功的显示了对于这个系统的测试。也非常成功的对其进行了分析与设计。第一就是成功的对其张力进行了研究,研究结果表明在其设计时需要降低钢丝绳固有振型的影响,对钢丝绳张力信号进行准确提取。并对油压转换法、拉压转换法等几种动态检测方法进行了比较,结尾是认定这一个成果的基础是动态监测这一个系统。最后也是成功的结束了其设计工作,通过校核完成了弹性元件的尺寸设计,并完成了应变片的选择和一些特殊方面的设计,其中最为明显的就是电桥电路。其次也为其系统添加了新的想法,对其进行设计。为了达到想要的精确度,更是把信号更好的利用起来了。这里也就是上诉所提到的电路,当然,也有RC滤波的一些相关的设计,降低干扰。MCS-51系列单片机完成检测信号的处理,在人机交互界面进行数值显示,并可以通过打印机装置对数据进行存储和操作控制界面对钢丝绳进行调节。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?