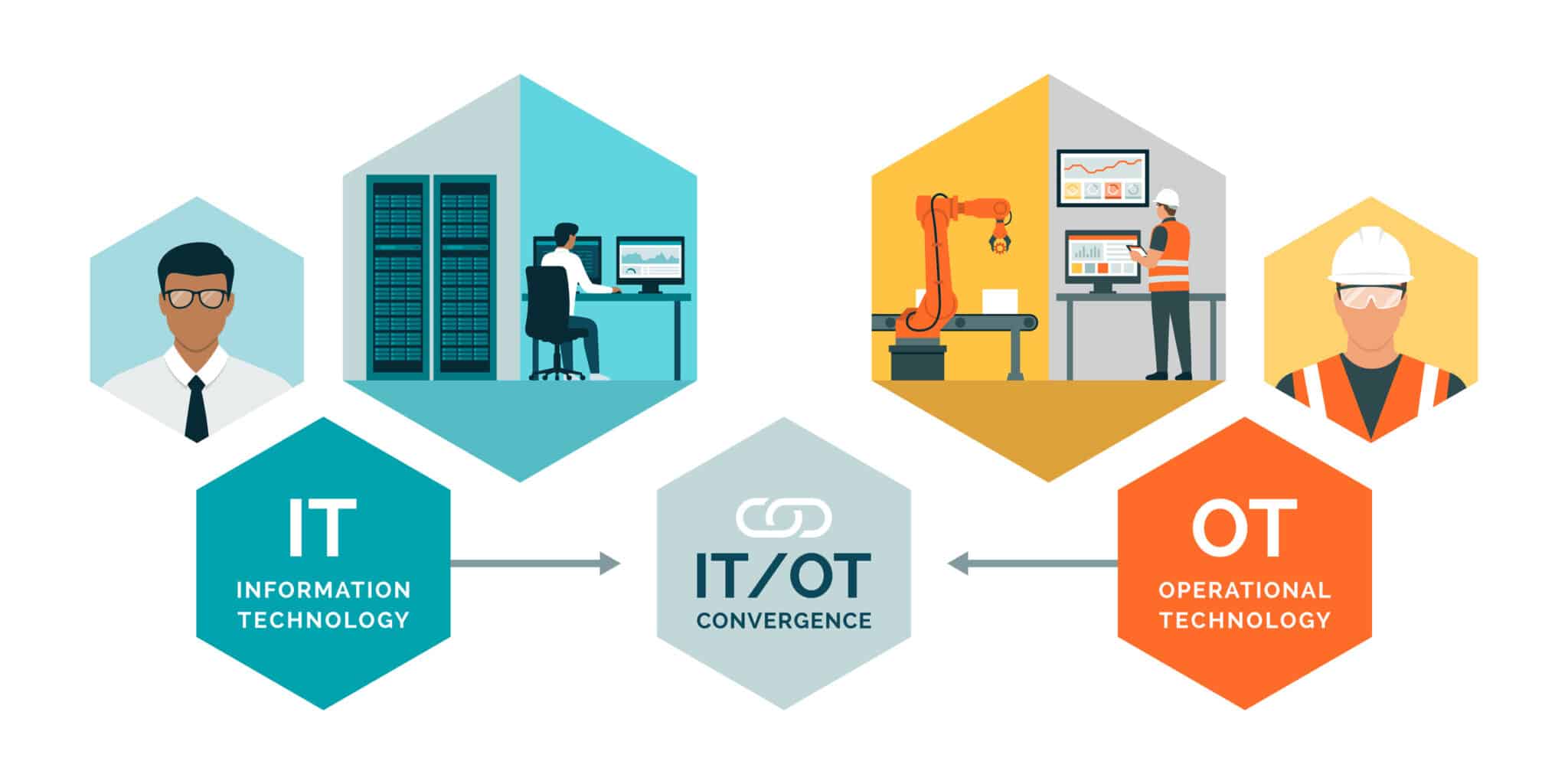

“让工业设备‘开口说话’”是一个形象的比喻,用来描述通过IT(信息技术)与OT(运营技术)的融合,使原本“沉默”的工业设备能够主动产生、传递和利用数据,从而实现智能化决策和自动化操作。以下是这一概念的详细拆解:

1. “开口说话”的本质:数据生成与传递**

- 传统OT设备:

工业设备(如电机、机床、传感器)原本仅执行物理操作(如转动、加工),但缺乏“表达能力”——无法主动反馈运行状态、故障信号或性能数据。 - 融合后的设备:

通过嵌入传感器、物联网模块(IoT)和通信协议,设备能实时采集数据(如温度、振动、能耗),并通过IT系统(如云平台、边缘计算)传输到云端或本地服务器,形成“数据流”。

类比:

就像教设备用“语言”描述自身状态,例如:

- “我温度过高,需要降温!”(传感器报警)

- “我已运行1000小时,建议检修!”(预测性维护)

2. “说话”的技术支撑:IT与OT的协同**

- 感知层(OT):

设备通过传感器、PLC(可编程逻辑控制器)等OT技术采集物理世界的数据。 - 传输层(IT+OT):

利用5G、工业以太网、OPC UA等通信协议,将数据从设备端(OT)传送到IT系统(如云平台、数据库)。 - 分析层(IT):

通过大数据分析、AI算法(如机器学习)解析数据,提取洞察(如故障预测、能效优化)。 - 决策层(IT+OT联动):

将分析结果反馈给OT系统,自动调整设备参数(如调整机械臂速度)或触发业务流程(如自动生成维修工单)。

示例:

一台数控机床通过传感器监测刀具磨损数据(OT采集)→ 数据上传至云端AI模型(IT分析)→ 生成“刀具寿命剩余20%”的预警(设备“说话”)→ 自动触发更换刀具的指令(IT+OT协同执行)。

3. “开口说话”的价值:从被动到主动**

- 传统模式:

设备故障后人工排查,被动维修,导致停机损失。 - 融合模式:

设备实时“汇报”健康状态,系统提前预测故障并自动维护(预测性维护),减少停机时间。 - 进阶场景:

设备间甚至能“对话协作”,例如一条产线上的设备根据上下游设备的“发言”动态调整生产节奏。

典型应用:

- 预测性维护:设备“说”出振动异常→AI分析→提前更换部件。

- 能源优化:电机“报告”能耗数据→IT系统动态调节功率→降低10%用电成本。

- 质量追溯:产品生产过程中的每台设备“记录”参数→IT系统生成全生命周期数据→精准召回问题批次。

4. 实现“开口说话”的关键条件**

- 硬件升级:为OT设备加装传感器、通信模块(如工业网关)。

- 协议标准化:统一设备间的通信协议(如MQTT、CoAP),解决“语言不通”问题。

- 数据平台:构建IT侧的工业物联网平台(如GE Predix、西门子MindSphere),整合多源数据。

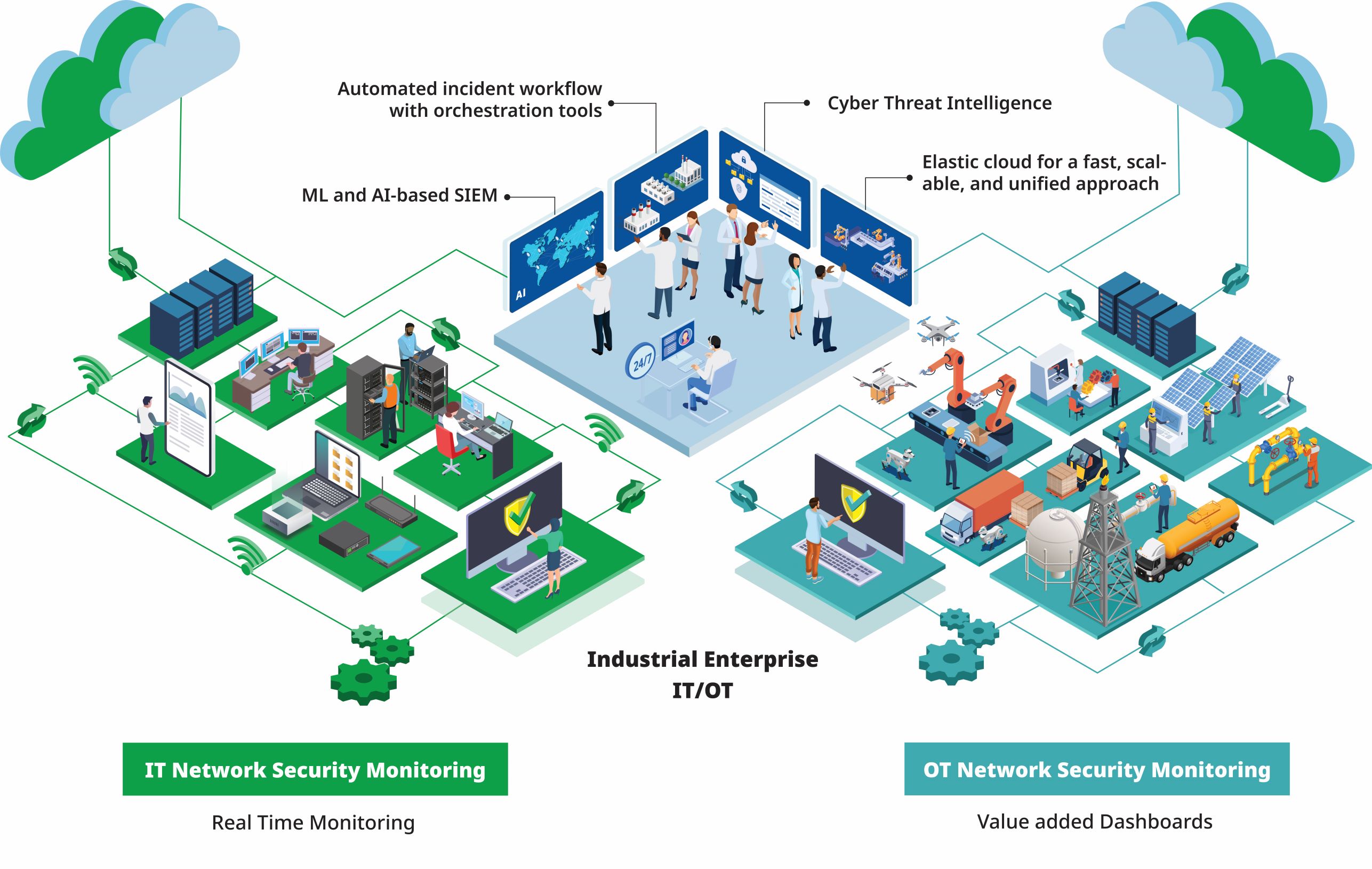

- 安全防护:防止设备“说漏嘴”——数据泄露或被恶意操控(如工控系统防火墙)。

5. 挑战与隐喻延伸**

- “方言”问题:老旧设备可能使用专有协议,需通过协议转换器(如OPC UA网关)翻译成通用“语言”。

- “噪音干扰”:设备数据可能包含冗余或错误信息(如传感器噪声),需IT技术清洗和过滤。

- “表达能力”差异:不同设备的“语言丰富度”不同(如简单开关信号 vs. 复杂工况数据)。

总结

“让工业设备‘开口说话’”的核心是通过IT技术赋予OT设备数据感知、传输和分析能力,使其从“哑设备”变为“智能节点”,最终实现:

- 设备即数据源:物理操作与数字世界的无缝映射。

- 决策自动化:数据驱动设备自主优化或触发业务流。

- 业务模式创新:例如基于设备数据的“按使用付费”服务(如机床远程监控+订阅制维护)。

这一过程不仅是技术融合,更是工业生产从“经验驱动”向“数据驱动”范式转变的象征。

3376

3376

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?