制程工艺要求

1、孔径要求

■ 常规插件孔(Pad)公差+0.13mm/-0.08mm(孔径严格的可以采用压接孔,公差±0.05mm,仅限多层板)

■ 过孔(Via)依资料适当调整,不具体管控公差,插件孔请考虑负公差,设计时与过孔勿混用

■ 金属化槽孔(孔壁有铜槽孔)采用钻孔方式加工,常规公差:+0.13mm/-0.08mm

■ 非金属化槽孔(孔壁无铜槽孔)采用锣孔方式加工,常规公差:±0.2mm

■ 除过孔外的插件孔,孔壁有铜或无铜,最小孔做0.5mm(少于这个值可能会油墨堵孔或喷锡堵孔)

■ 不能制作绝对直角的有铜槽孔,常规正方形孔默认按方孔宽度为直径做成圆孔,需要做成近似直角孔需做包边工艺并备注好

■ 不能制作绝对直角的无铜槽孔,因为锣刀是圆的,直角处锣出来有圆弧度(可添加角孔减少圆弧度)

■ 半孔最小孔径0.6mm(半孔焊盘边到板边≧1MM),半孔板长宽需要大于10MM

■ 过孔孔边与孔边最小间隙0.2mm(插件孔0.45mm),避免因孔间距离过近,钻孔时断钻头和塞孔导致的孔内无铜现象

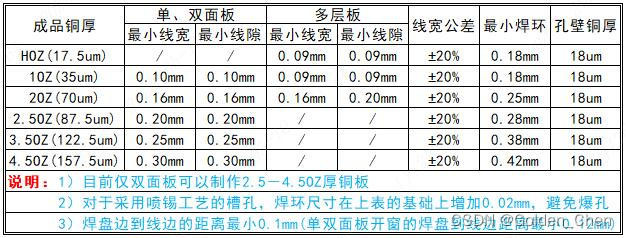

2、线路制作

■ 我司采用干膜工艺,所有无铜孔需要掏空孔外围0.2mm的焊盘(纯单面板工艺不会掏空)

■ 插件孔焊盘:建议焊环0.25mm(极限0.18mm)。过小的焊环易破孔,对于要求保证焊盘间隙且允许破孔的,请下单时说明清楚并确认生产稿查看

■ 最小BGA焊盘大小:0.25mm

■ 线圈板:线宽线距要求0.254mm(极限0.15mm:仅限线路盖油)。线圈被油墨盖住的,可以做喷锡或沉金工艺。线圈露铜的,只能做沉金工艺

■ 为增加电镀均匀及多层板层压填胶均匀性,我们将对所有多层板的工艺边、空白位及板间大空白位增加铜面,此操作不会影响原单元板的铺铜布局

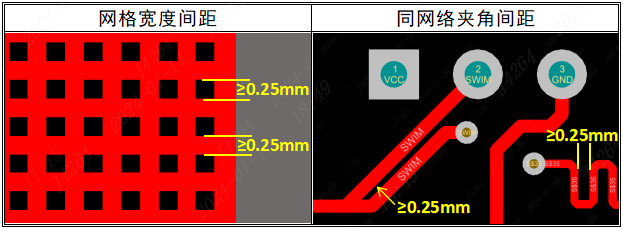

■ 制作线路采用干膜工艺,为避免干膜碎导致开路的隐患,铺铜尽量铺成实心铜皮。一定要网格铜面的,网格线宽/间距应在0.25mm以上,同网络的两条线夹角间距应在0.25mm以上

■ 内层过孔边到线路铜面/导线间隙0.2mm以上(插件孔边到线边0.3mm以上),热焊盘(梅花焊盘)焊盘比钻孔大0.5mm,注意热焊盘不要重叠以免开短路

■ 只有一面线路的板叫单面板(系统下单1层 ):

单面板只能做一面线路,一面阻焊,可以做一面或两面字符。

重点留意:对于提供文件两面只有焊盘的单面板,默认以顶层焊盘制作(忽略底层焊盘),有线路的依线路面制作。

样品单面板依如下处理方式:

(1)板厚1.0mm 、1.2mm 、1.6mm:成品效果为纯单面板(单面焊盘,单面油墨),孔内无铜;

(2)板厚0.4mm 、0.6mm 、0.8mm 、2.0mm:默认拼双面编号,成品效果为孔内有铜;

■ 内槽离焊盘/导线的最小距离不得小于0.2mm

■ CNC (锣边)板框线的中心线距离导线的边线或铜皮(焊盘边)的距离不小于0.2mm

■ V-CUT(V割)板框线的中心线距离导线的边线或铜皮(焊盘边)的距离不小于0.4mm(默认双面V割,不做单面V割)

3、阻焊制作

■ 阻焊开窗以Solder层为准,有图案的地方表示不盖油墨(并不代表露铜区),同一面线路与阻焊重合的地方才会露铜上锡/沉金

■ 阻焊开窗比焊盘整体大0.076mm(单边扩0.038mm)以上,多层板已实现阻焊开窗与焊盘1:1

■ 阻焊桥依层次、油墨类型及文件设计制作

■ 过孔焊盘支持过孔开窗,过孔盖油、过孔塞油墨,过孔塞树脂,过孔塞铜浆5种处理方式,过孔孔径尽量小于0.5mm方便塞孔

■ 以下几类情况不能做塞油工艺,可以采用树脂或铜浆塞孔:

111)多层板:双面开窗的过孔

112)双面板:单面开窗或双面开窗的过孔、到开窗焊盘距离≤0.35mm的过孔

4、字符制作

■ 丝印字符(Silkscreen) 字符线宽与字符高度需协调匀称,字符间保持适当间隙,字符宜采用线性字宽,勿用填充字宽

常规字体:字符线宽≧0.15mm,字符高度≧1mm(选择高精字符的支持最小字符线宽0.1mm,最小字符高度0.8mm)

镂空字体:字符线宽≧0.2mm,字符高度≧1.5mm

■ 字符不允许上焊盘,字符距离焊盘需不小于0.15mm,字符间隙大于0.15mm,少于此距离的会掏空字符以避免字符上焊盘

【特别说明】

① 对于不符合上述表格数据的请自行调整好,我们仅对常规字体字粗不够0.1mm的加宽到0.1mm,字符在开窗焊盘上的掏掉,其它地方不会特别处理,对于调整后出现超出生产能力而导致字符模糊不清晰或因字符残缺的,不接受此类投诉。

② 为便于分辨,我们默认会在板中丝印层适当位置添加客编(已开通4层及以上板用二维码替代客编),客户在下单时也可以选择指定位置添加客编或不添加客编

③ 为提供更高价值的服务,我们对4层及以上板已开通二维码服务(大小每片板上做上唯一序号的二维码,支持客户定制内容)

④ 对于类似工艺品超高清晰要求的字符,不能满足要求,字符以IPC二级标准制作验收

5、外形加工

■ 目前能加工的最小单板尺寸:3*3MM

■ 需要锣出的槽孔/V割标示要放在板子唯一外形层且能有效输出Gerber才能制作出来

■ 外形层需要依软件规则正确放置(不能放在线路阻焊字符等不相关层),槽孔外形不要重叠交叉设计以免引起歧义

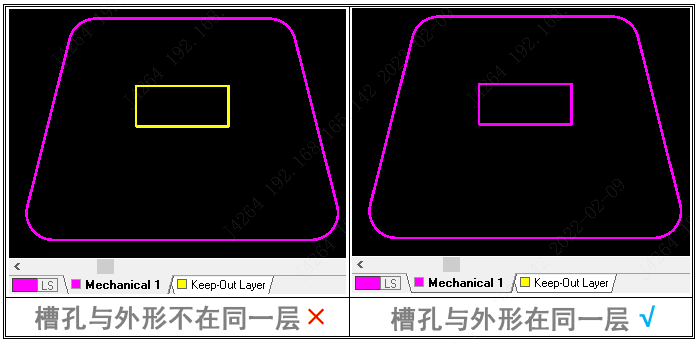

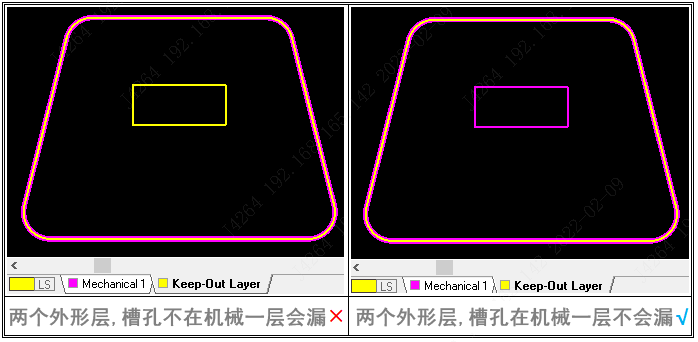

■ AD17以上版本请把槽孔跟外形画在机械一层,画在Keepout层低版本会自动锁住导致不能输出从而漏槽孔

■ AD软件中Board cutout只做3D参照图,不能转出Gerber元素来加工槽孔,请在Keepout层或者机械1层画出相关形状

■ 锣出来的槽孔孔壁都是无铜的,我司目前不制作锣完再沉铜的有铜槽孔,有铜槽孔采用钻孔后再沉铜方式,对于十字交叉异形有铜槽孔请优化设计

■ 为了提高生产效率建议拼板生产,我们支持"按客户资料拼板(可提供参考图或参考文件)"、"嘉立创帮拼板"及"第三方不规则拼板"

■ 邮票孔拼板:采用直径0.6mm的无铜孔把各种形状板拼出相连(注意:分板后有齿状毛边)

■ V割(V-CUT)拼板:采用V割刀片把分板位置上下各切削一定深度的V形凹槽便于后续掰开(注意:分板后有丝状纤维丝)

请点击上图查看邮票孔与V割详细说明

■ 斜边工艺:主要用于金手指板,把金手指所在边的板边用机器削成梯形,以便金手指板插入卡槽内(比如应用在电脑中的显卡)

A: 金手指斜边线平齐的其它区域不能有线路、焊盘或铜面等,避免斜边时露铜伤线。多层板金手指位置内层不留铜箔,避免斜边后铜皮外露导致短路

B: 单板交货的金手指边最小长度≧50MM才能斜边(单板长度不够的可以拼板加宽)

■ 拼板款数:指文件中不同款板的个数,包括且不限于外形线路阻焊字符不一致等,只要有任何不同的都算不同款板,请下单时正确填写好。

重点说明:如果只有细微差别(指的是几个过孔,几根线路或是字符标识等不一样,其它的外形及图案都是一样)的板子拼在一起,下单没有真实的填写拼版款数,最终导致只做了一种板,嘉立创不承担责任!

设计错误案例

■ 案例1:有铜孔设计为无铜孔,导致孔壁无铜两面不导通

■ 案例2:插件孔设计为过孔,导致焊盘盖油不能焊接

■ 案例3:

AD/Protel系列软件中槽孔勾选了Keepout(中文版本显示"使在外"),导致漏槽孔(注意:AD17以上版本没有此选项,请把槽孔和外形都画在机械一层)

■ 案例4:AD/Protel系列软件槽孔跟外形不在同一层,导致漏槽孔

■ 案例5:

AD/Protel系列软件中设计多个外形层,导致漏槽孔(机械层和禁止布线层都有外形,我司优先采用顺序:机械1层>机械2层>…>机械N层>禁止布线层)

注意:AD23高版本新功能有GM层,但低版本打开没有GM层,为保证一致性,不论PCB还是GERBER,我们会忽略GM层,仍按之前规定以机械层或禁止布线层做外形

■ 案例6:

AD/Protel系列软件中采用虚拟Board cutout做的槽孔在3D中可以显示出来,实际做不出来的,请优先采用轮廓线或实际粗细线画出来(我司能锣的最小槽宽为1MM)

■ 案例7:外形层的大小圈不同尺寸的槽孔,导致孔径问题(我司优先采用小圈钻孔,避免钻大孔无法返工)

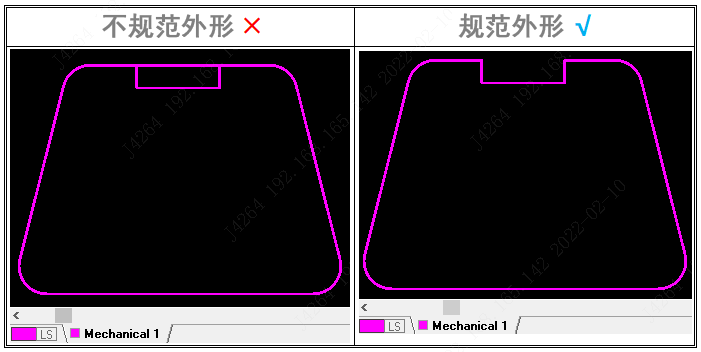

■ 案例8:孔外形设计不规范出现歧义,导致判断不准外形加工问题,请规范设计外形及槽孔

■ 案例9:PADS软件设计覆铜后,因线路调整没有保存好覆铜,导致填充后短路。

Flood命令(重新灌注覆铜)是由设计者执行的,电路板厂仅执行Hatch命令(填充显示覆铜),以避免修改设计者的设计覆铜。因此在设计好后,设计师一定要关掉软件然后再重新打开,采用填充Hatch对覆铜检查好再下单。

■ 案例10:

PADS软件中,2D Line是二维线,通常做辅助线。个别客户用此画线路,导致生产漏线路。这种设计思路违背PADS软件设计理念,还是按照Protel软件的设计习惯,PADS软件布线有专门的走线命令(快捷键F2或Route命令)。另外,不需要开槽的2D线千万不要画在top或bottom的线路层,以免输出分孔图开出槽孔。

■ 案例11:阻焊设计错误导致漏露铜上锡。

如果需要某根走线开窗不盖绿油并喷上锡必须另外再添加Solder层,Paste只是钢网层,用于制作钢网,与生产板子没有关系。(线路层有图案的地方做出来就是铜面,阻焊层有图案的地方做出来不盖油,线路层与阻焊层重合的地方才会做出露铜上锡效果的)

AD/Protel系列软件中Multilayer层是复合层,通常用于通孔焊盘(Pad)和过孔(Via)的层设置。在Multilayer层设计图案,只有PAD属性的才会在阻焊层产生开窗,其它的Trace、Fill、Arc属性的设计的只是线路层有图案,而不会是焊盘开窗不盖绿油的效果(这种设计属于个别案例,应避免这种走线设计)。

■ 案例12:

PCB设计软件中,默认的Bottom层文字是反的(镜像的),千万不能为了自己看起来方便,而人为将文字显示为正字,否则生产出来的板子Bottom层文字会是反的。

3672

3672

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?