1.引言

在PCB智能制造流程中,二维码是实现全流程追溯的关键载体。然而,PCB板面的二维码常直接激光雕刻在铜箔、油墨或基材上,背景可能包含线路、孔洞、反光焊盘等多种干扰。传统读码方案在应对码位不固定、多码同步读取、超宽板幅适配以及二维码印刷质量验证等场景时,面临调整频繁、协同困难、集成复杂且缺乏质量管控的痛点。

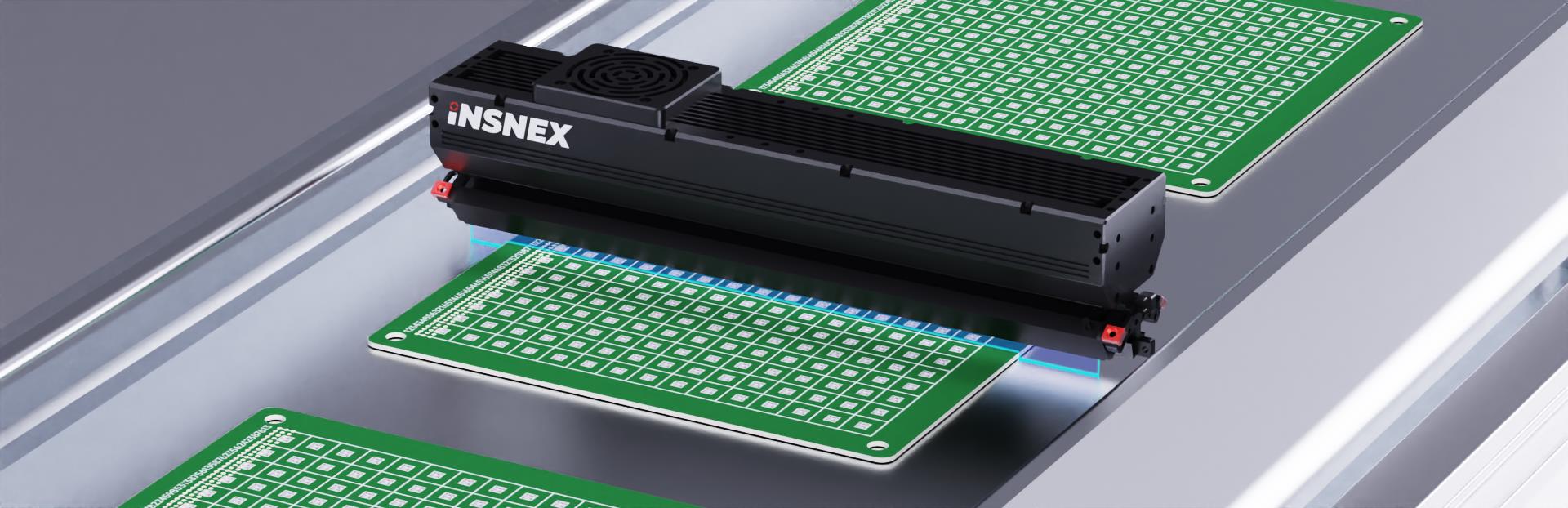

某大型PCB制造商为提升其产线追溯系统的稳定性和全面质量管控能力,与INSNEX合作开发,在宽度达650 & 800mm的产线设备上部署LineX系列CIS微距相机读码方案,替代传统多读码枪组合模式。本案例将详细阐述该方案如何通过读码与验码一体化的技术革新,解决传统读码方式在效率和功能上的固有瓶颈。

2.挑战:传统读码方案的效率、集成与质量管控瓶颈

1.二维码位置不固定导致读码枪频繁调整,灵活性差

PCB板上的二维码因设计需求,可能位于板边、板中等不固定位置。传统读码枪单次视野有限,当码位变化时,必须频繁调整安装位置,甚至暂停产线进行人工干预。此过程不仅耗时,且依赖操作员经验,影响产线稼动,效率低下。

2.无法一次性读取整板多个二维码,效率低下

单片PCB板常包含多个二维码(如PNL码、Set码、PCS码等)。传统方案由于单支读码枪视野有限无法覆盖PCB全宽,通常需架设多支条码枪或分多区读取,这不仅产生硬件成本倍增、布线复杂造成成本增加,且部份强反光场景条码枪反光互相干扰影响整体识别率。

3.传统方案仅能读码,无法实现印刷质量验证与评级,存在质量盲区

传统读码设备功能单一,仅能解析二维码数据内容,无法对二维码本身的印刷质量进行检测与评估。而PCB二维码打码时又常因激光功率不稳、雕刻深度不一、板材不平整导致的码点模糊、对比度不足、局部缺失等印刷缺陷无法识别。这可能导致当前虽能读取,但经过后续高温、化学药水等制程后,二维码质量恶化最终无法识别,造成追溯链断裂。缺乏二维码的质量等级评定,无法实现预防性质量管控。

3.解决方案:CIS微距相机的宽幅成像与读码/验码一体化技术

苏映视LineX CIS微距相机通过其独特的技术优势,实现了读码与验码的一体化解决方案:

1.单次宽幅扫描应对位置变化,1:1无畸变成像保障精度

CIS相机拥有最大165mm & 656mm & 820mm等多种检测宽度,轻松适配产线所需扫描宽度。其1:1无畸变成像特性确保板面任意位置的二维码均能清晰呈现,无需因码位不同而调整硬件。相机一次性捕获整板图像,无论二维码位于板边、中心或孔洞周边,均能稳定识别。

2.一次性捕获整板多码,AI算法同步解析

高分辨率成像能力可同时清晰呈现板面所有二维码。内置的AI解码算法支持多码自动定位与批量读取,无需多次触发。系统自动关联同板不同码的数据,直接输出结构化结果,提升数据整合效率。

3.读码/验码一体化设计,实现质量事前管控

在读取二维码数据内容的同时,系统能基于捕获的高清图像,依据ISO标准对二维码的对比度、调制度、轴向不一致性、未纠错等级等参数进行综合分析,自动给出精确的质量等级评定。这意味着能在二维码“即将失效但尚未失效”的早期阶段发出预警,实现从“事后读取”到“事前预防”的质量管控模式转变,从根本上杜绝因二维码质量退化导致的追溯链断裂风险。

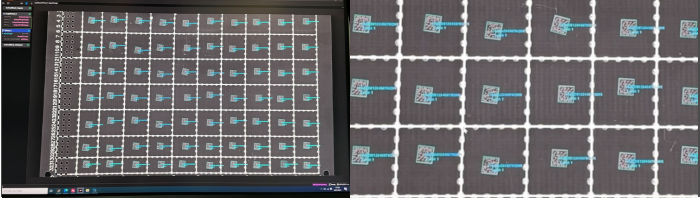

图1.实际检测示意图

图1.实际检测示意图

4.客户收益

1.提升生产效率与追溯完整性

读码效率提升5倍以上,免去频繁调整,产线节拍大幅提升;多码一次性读取及验证 ,实现全流程无断点追溯。

2.实现质量前置管控

通过对二维码的实时质量评级,在产品流入下道工序前识别潜在的质量退化风险,变被动为主动,大幅降低因码质不良导致的批次性追溯失效。

3.降低综合运营成本:

以单设备替代多设备,硬件数量、安装调试及长期维护成本显著降低。同时,通过预防性质量管控减少了潜在的批次性损失和质量纠纷成本。

5.客户评价

通过部署苏映视CIS微距相机读码与验码一体化方案,客户不仅构建了高可靠性的智能追溯系统,更实现了对二维码质量的事前管控,为智能制造奠定了坚实的数据基础与质量防线。

“我们产线此前因二维码位置多变、背景复杂等问题,经常需要停机调整。部署苏映视CIS微距相机方案后,单台设备即可覆盖我们800mm的宽板,无论码在哪个位置,都能一次性快速读取,再也不用为不同板型反复调整硬件了。其独特的读码/验码一体化功能更是超出了我们的预期,不仅能读取信息,还能给每个码进行质量打分,帮助我们及时发现并处理那些‘现在能读但可能很快会失效’的二维码,防患于未然。这套系统为我们的智能制造追溯体系提供了坚实保障。”

527

527

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?