铝钇高温合金作为一种具有优异性能的材料,在航空航天、能源等领域展现出巨大的应用潜力。其制备工艺及性能优化是确保其在实际应用中发挥最佳效果的关键。

一、铝钇高温合金的制备工艺

原料选择与配比:

铝钇高温合金的制备首先需选择合适的原料,包括铝和钇的化合物(如氧化钇、氯化钇等)。

根据所需的合金性能和应用场景,精确计算并配比原料的比例。

熔炼与合金化:

将选定的原料在高温下熔合,通过铝热还原反应形成合金。这一过程中,需要严格控制熔炼温度和时间,以确保各元素充分溶解并形成均匀的合金组织。

熔炼过程中可能涉及球磨混匀、精炼剂处理等步骤,以提高合金的纯净度和性能。

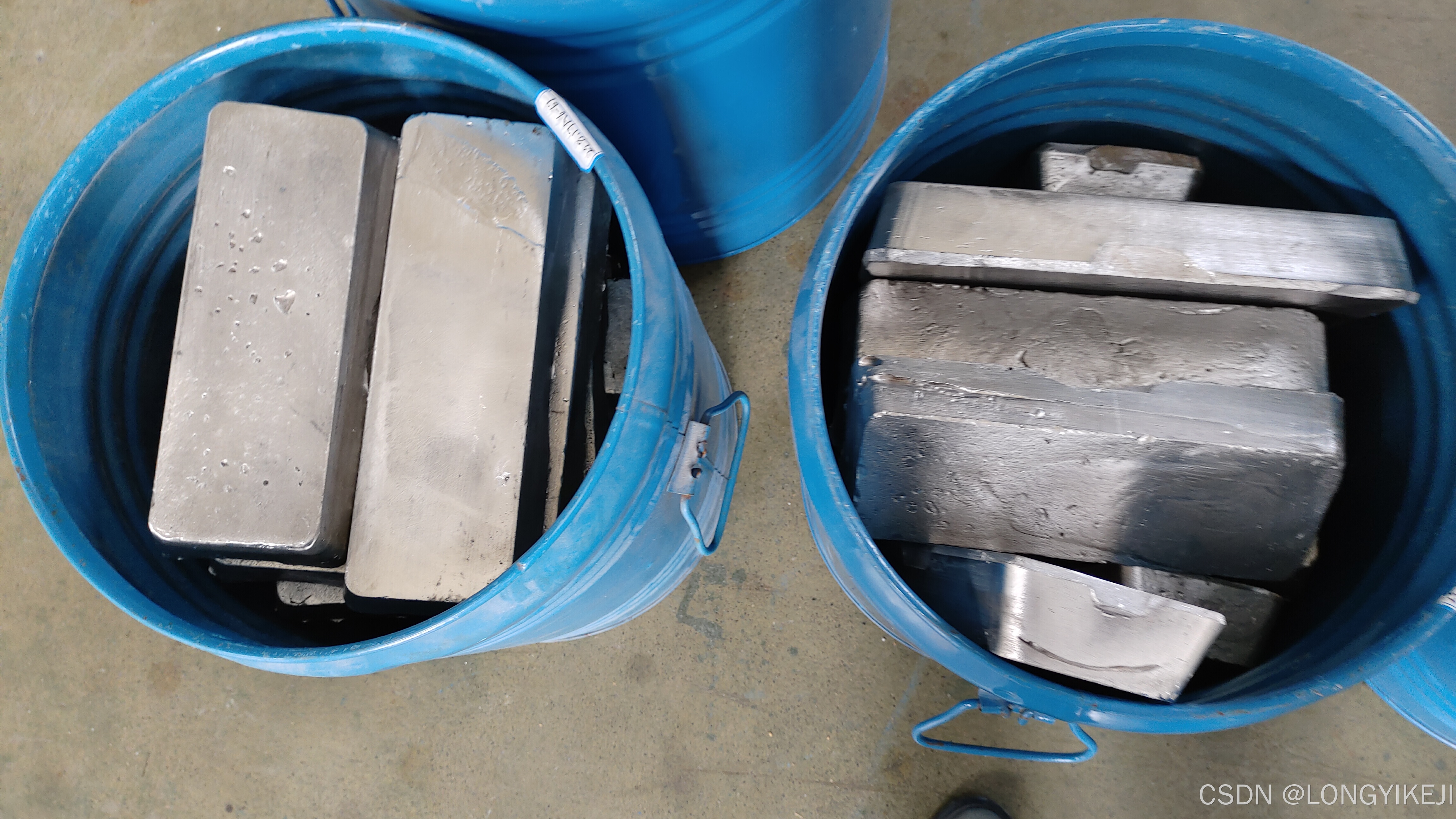

铸造与成形:

熔融的铝钇合金可以通过铸造或成形工艺制备成所需形状的零件。

铸造方法包括砂型铸造、金属型铸造等,而成形方法则包括压力成形、粉末冶金等。

根据零件的形状和尺寸要求,选择合适的铸造或成形工艺。

二、铝钇高温合金的性能优化

晶体取向优化:

铝钇高温合金的晶体取向对其性能有着重要影响。

通过合适的加工方式和工艺参数控制,可以实现晶体的取向优化,提高材料的塑性和疲劳寿命。

相组织调控:

铝钇高温合金中存在多种相组织,如固溶体、化合物等。

通过合理调控相的含量和分布,可以改变合金的硬度、韧性和高温强度,从而优化材料的性能。

第二相颗粒强化:

添加第二相颗粒(如碳化物、硼化物等)可以显著提高铝钇高温合金的强度和耐热性能。

这些颗粒可以有效障碍晶界移动和位错滑移,提高材料的抗拉强度和断裂韧性。

表面改性处理:

铝钇高温合金的表面改性处理是提高其耐腐蚀性能和机械性能的重要手段。

例如,通过电化学沉积、氮化等方法,在材料表面形成一层致密的氧化层或陶瓷涂层,可以提高材料的抗腐蚀性和抗磨损性。

综上所述,铝钇高温合金的制备工艺及性能优化涉及多个方面,包括原料选择与配比、熔炼与合金化、铸造与成形以及晶体取向优化、相组织调控、第二相颗粒强化和表面改性处理等。通过合理的制备工艺和性能优化措施,可以显著提高铝钇高温合金的综合性能,满足其在航空航天、能源等领域的应用需求。

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?