内容概要

现代定量灌装机的自动化核心建立在PLC智能控制系统与高精度称重模块的动态协同机制上。通过触摸屏人机界面,操作者可对灌装速度、容量及流程参数进行一键式调控,显著降低人工干预复杂度。设备搭载的12工位同步灌装架构,配合±0.2%误差控制技术,在提升产能的同时确保计量精准度。内置的自检程序实时监测传感器数据与机械动作,结合风刀式烘干系统减少物料残留,形成从灌装到清洁的完整闭环。针对食品、医药、化工行业的流体特性差异,系统通过算法适配不同黏度介质的灌装曲线,最终实现效率与资源利用率的双重优化。这一技术体系不仅支撑了生产线的柔性配置,更为后续的智能闭环系统降耗案例提供了底层逻辑框架。

PLC与称重模块协同原理

PLC智能控制系统作为定量灌装机的神经中枢,通过实时采集高精度称重模块的反馈信号,构建动态调节机制。当物料流经灌装嘴时,称重传感器以每秒50次采样频率向PLC传输重量数据,系统通过PID算法即时修正电磁阀开度,确保单次灌装量稳定在预设公差范围内。这种闭环控制模式使设备能够自动补偿因物料粘度变化或压力波动引起的计量偏差,例如在Serac斯拉克的解决方案中,PLC与称重模块的协同响应时间可缩短至0.1秒,显著提升灌装节拍稳定性。同时,系统内置的冗余校验功能可对传感器异常数据进行过滤,避免因瞬时干扰导致的误动作,为后续多工位同步作业提供可靠的数据基础。

触摸屏一键调控技术

定量灌装机的触摸屏一键调控技术通过集成化HMI人机交互界面,将复杂的参数设置流程转化为可视化操作。操作人员可在7英寸高清触控屏上快速设定灌装量、速度、温度等配方参数,系统自动保存历史数据并支持多组配方切换。该技术通过Modbus通讯协议与底层PLC系统实时交互,确保12工位同步灌装时各执行单元的动作协调性,同时配合动态补偿算法实时修正流量波动。在灌装设备实际运行中,触摸屏内置的异常预警模块可对压力异常、物料残留量不足等18类工况进行蜂鸣提示,结合权限分级管理功能有效降低人为操作失误率。数据显示,该技术使产线换型时间缩短60%,参数设置错误率从传统设备的3.7%降至0.5%以下。

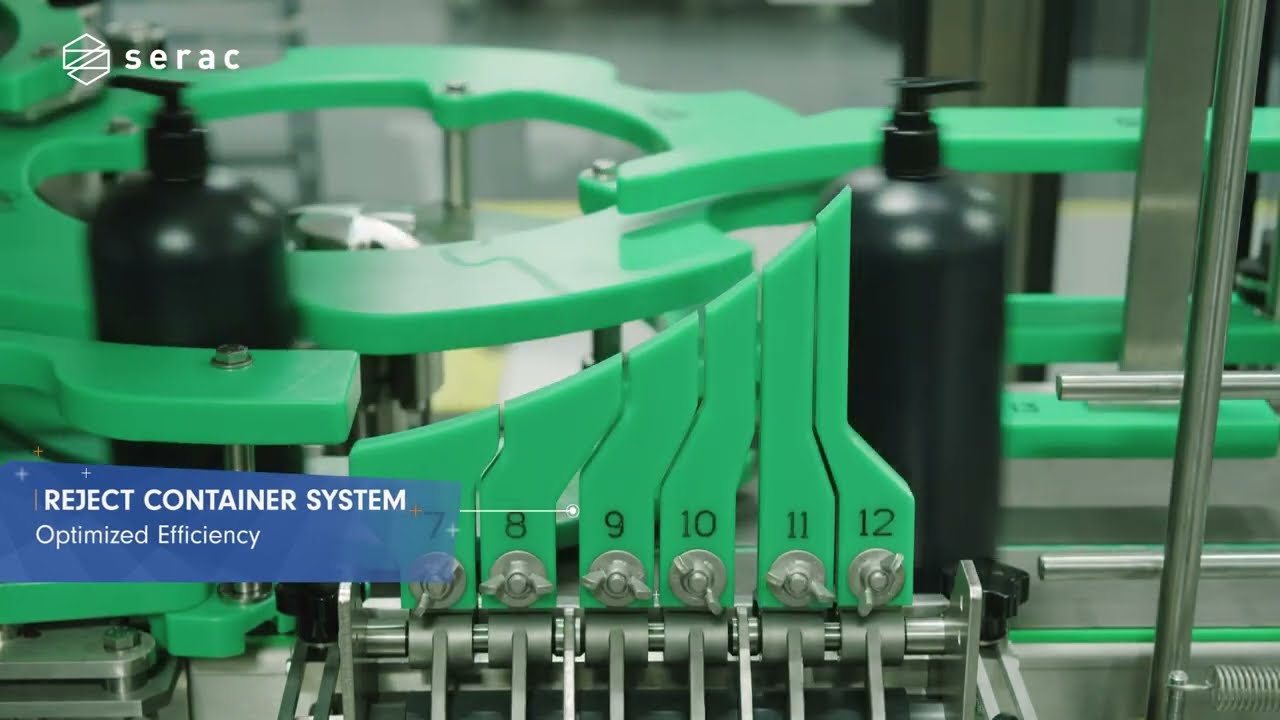

多工位同步灌装优势

多工位同步灌装通过12工位并行处理设计,将传统单线作业效率提升至规模化生产水平。相较于单工位设备需逐次完成定位、灌装、封口等流程,多工位系统依托PLC智能控制算法实现工序分流与动态平衡,各工位独立执行灌装动作的同时,通过高精度伺服驱动确保动作时序无缝衔接。以食品行业为例,单台设备每小时可完成超6000瓶的灌装任务,且因工位间无等待时间,整体能耗降低18%-22%。

建议企业在选择工位数量时,需结合产线节拍与容器规格,避免因工位冗余导致设备利用率下降。

此外,模块化工位结构支持快速更换灌装头与夹具,适配从50mL小型瓶到20L工业桶的多样化容器需求。在医药领域,多工位设计还能实现不同药液的并行灌装,通过独立称重反馈系统确保各通道计量互不干扰,满足GMP标准下的交叉污染防控要求。这种高度协同的作业模式,不仅缩短了生产周期,更通过资源集约化利用显著降低了单位成本。

0.2%误差控制技术解析

定量灌装机实现±0.2%计量精度的核心在于多层级闭环控制架构的协同运作。系统通过高灵敏度称重传感器实时采集灌装数据,结合动态补偿算法对流速、压力波动进行毫秒级修正。例如,在食品行业黏稠酱料灌装中,传感器可检测到±0.1g的重量变化,并通过PLC与伺服电机的联动,将脉冲信号转化为精准的阀门开闭动作。

| 技术模块 | 功能特性 | 误差贡献值 |

|---|---|---|

| 称重传感器 | 0.01%分辨率实时反馈 | ≤0.05% |

| 动态补偿算法 | 温度/粘度自适应调节 | ≤0.08% |

| 伺服驱动系统 | 0.001mm级阀门定位精度 | ≤0.07% |

为应对环境干扰,系统内置温度补偿模块与振动过滤程序,消除车间温湿度变化及设备震动对计量结果的影响。在医药行业灌装测试中,该技术使100ml规格产品的灌装偏差稳定控制在±0.15ml以内,满足GMP认证对灌装精度的严苛要求。

自检程序保障灌装精度

自检程序作为定量灌装机的核心纠错机制,通过内置的传感器阵列与动态补偿算法实现全流程精度监控。系统在灌装启动前自动执行零点校准,实时采集称重模块反馈数据,当检测到物料黏度变化或环境温度波动导致的偏差时,误差修正模块将在0.5秒内触发补偿指令,确保单次灌装误差稳定在±0.2%阈值内。同时,程序每完成100次灌装循环即启动密封性自检,对阀门开闭状态与管路压力进行双重验证,避免因机械磨损引发的滴漏问题。这种闭环式检测体系不仅将人工抽检频率降低60%,更通过历史数据追溯功能生成精度波动曲线,为设备预防性维护提供量化依据。

风刀烘干系统降物料损耗

风刀烘干系统通过优化气流动力学设计,在灌装完成后快速清除容器表面残留液滴,实现物料回收与容器清洁同步完成。该系统采用304不锈钢风刀组,配合0.3MPa压缩空气形成层流状高速气流,在0.8秒内完成直径50mm瓶口的360°环吹作业,残留液滴清除率可达98.5%。相较于传统热风烘干方式,该技术通过气流剥离原理直接回收未滴落物料,避免高温蒸发造成的原料损失,实测数据显示物料损耗率降低25%。系统内置的能耗控制模块可根据容器尺寸自动调节风压参数,在保证清洁效果的同时减少30%压缩空气消耗。与自检程序联动的实时监测功能,还能自动识别喷嘴堵塞或气压异常,确保烘干环节与灌装流程的精准配合。

多行业流体灌装方案

定量灌装机的跨行业适配能力源于其模块化设计与智能调控系统的深度整合。针对食品行业的卫生要求,设备采用316L不锈钢材质与CIP在线清洗接口,确保酱料、乳制品等高黏度流体的无污染灌装;在医药领域,通过GMP认证的密封结构与防滴漏喷嘴设计,可精准处理注射液、凝胶等敏感物料,灌装精度满足药典标准。面对化工行业的腐蚀性液体,设备配置PTFE涂层管路与耐酸碱称重传感器,实现强腐蚀介质的稳定计量。此外,系统内置的25组配方存储功能,允许操作者通过触摸屏快速切换食用油、消毒剂、树脂等不同物料的灌装参数,配合可调节流速的伺服泵组,使单台设备能覆盖从0.5ml到20L的宽泛容量范围,真正实现“一机多能”的生产柔性化。

智能闭环降耗25%案例

以某乳制品企业产线升级为例,其引入的智能闭环系统通过PLC控制中心实时采集称重传感器数据,结合预设的黏度补偿算法,动态调整灌装阀开度与输送泵转速。当系统检测到物料流动性因温度波动下降时,自检程序立即触发参数修正指令,同步联动风刀式烘干系统缩短瓶口残留处理时间。实际运行数据显示,该方案使500ml规格产品的单批次物料损耗从1.8%降至1.35%,年节约原料成本超120万元。值得注意的是,系统在维持±0.2%灌装精度的同时,通过优化工位动作时序,使产线综合效率提升40%,印证了多维度数据闭环在降本增效中的核心价值。

结论

综合来看,定量灌装机的自动化革新本质在于构建PLC智能控制系统与高精度称重模块的动态平衡。通过触摸屏人机交互界面的参数优化,设备不仅实现了多工位同步作业的稳定性,更以±0.2%误差控制技术为核心,确保不同黏度流体的计量一致性。在自检程序与风刀式烘干系统的双重保障下,生产线的故障率显著降低,而物料损耗的优化则直接转化为企业成本竞争力的提升。从食品行业的酱料灌装到医药领域的试剂分装,这种智能化生产闭环正逐步成为工业4.0时代的标准配置,其效率与精度的双重突破,为制造业的可持续发展提供了可复用的技术范式。

对于Serac斯拉克定量灌装机的常见问题

定量灌装机日常维护需要注意哪些事项?

建议每月对PLC智能控制系统进行程序校验,每季度清理高精度称重模块传感器,并定期校准误差值,确保±0.2%误差控制功能稳定运行。

设备是否适配高粘度流体灌装?

通过调整触摸屏参数中的压力与流速设置,可兼容膏体、胶状物等高粘度物料,配合风刀式烘干系统减少残留,保障连续生产洁净度。

多工位同步灌装如何避免交叉污染?

采用独立管路设计与自检程序实时监测密封性,12工位间通过物理隔断与气流屏障实现隔离,符合医药、食品行业卫生标准。

系统故障时如何快速排查问题?

PLC系统内置故障代码库,可通过触摸屏直接查看异常点位,并联动自检程序生成维修建议,缩短停机时间50%以上。

5850

5850

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?