可编程逻辑控制器的生产和发展

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围,因此,今天这种装置称作可编程控制器,简称PC。但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC

可编程控制器简称PC(英文全称:Programmable Controller),它经历了可编程序矩阵控制器PMC、可编程序顺序控制器PSC、可编程序逻辑控制器PLC(英文全称:Programmable Logic Controller)和可编程序控制器PC几个不同时期。为与个人计算机(PC)相区别,现在仍然沿用可编程逻辑控制器这个老名字。

1987年国际电工委员会(International Electrical Committee)颁布的PLC标准草案中对PLC做了如下定义:“PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。”

一、 当代PLC技术的发展趋势

发展迅速,产品更新换代;开发各种智能化模块,不断增强过程功能;PLC与个人计算机(PC)结合;通信联网功能不断增强;发展新的编程语言,增强容错功能。

二、 当代PLC技术的发展动向

美国通用汽车以用户身份提出新一代控制器应具备十大条件,这十大条件是:

- 编程方便,可在现场修改程序;

- 维修方便,最好是插件式;

- 可靠性高于继电器控制柜;

- 体积小于继电器控制柜;

- 可将数据直接送入管理计算机;

- 在成本上可与继电器控制竞争;

- 输入可以是交流115V;

- 输出为交流115V/2A以上,能直接驱动电磁阀;

- 在扩展时,原有系统只要很小变更;

- 用户程序存储容量至少能扩展到4K字节。

1969年美国数字设备公司成功研制世界第一台可编程序控制器PDP-14,并在GM公司的汽车自动装配线上首次使用并获得成功。接着美国MODICON公司也研制出084控制,从此,这项新技术迅速在世界各国得到推广应用。1971年日本从美国引进这项技术,很快研制出第一台可编程序控制器DSC-18。1973年西欧国家也研制出他们的第一台可编程控制器。我国从1974年开始研制,1977年开始工业推广应用。进入20世纪70年代,随着微电子技术的发展,尤其是PLC采用通讯微处理器之后,这种控制器就不在不局限于当初的逻辑运算了,功能得到更进一步增强。进入20世纪80年代,随着大规模和超大规模集成电路等微电子技术的迅猛发展,以16位和少数32位微处理器构成的微机化PLC,使PLC的功能增强,工作速度快,体积减小,可靠性提高,成本下降,编程和故障检测更为灵活,方便。

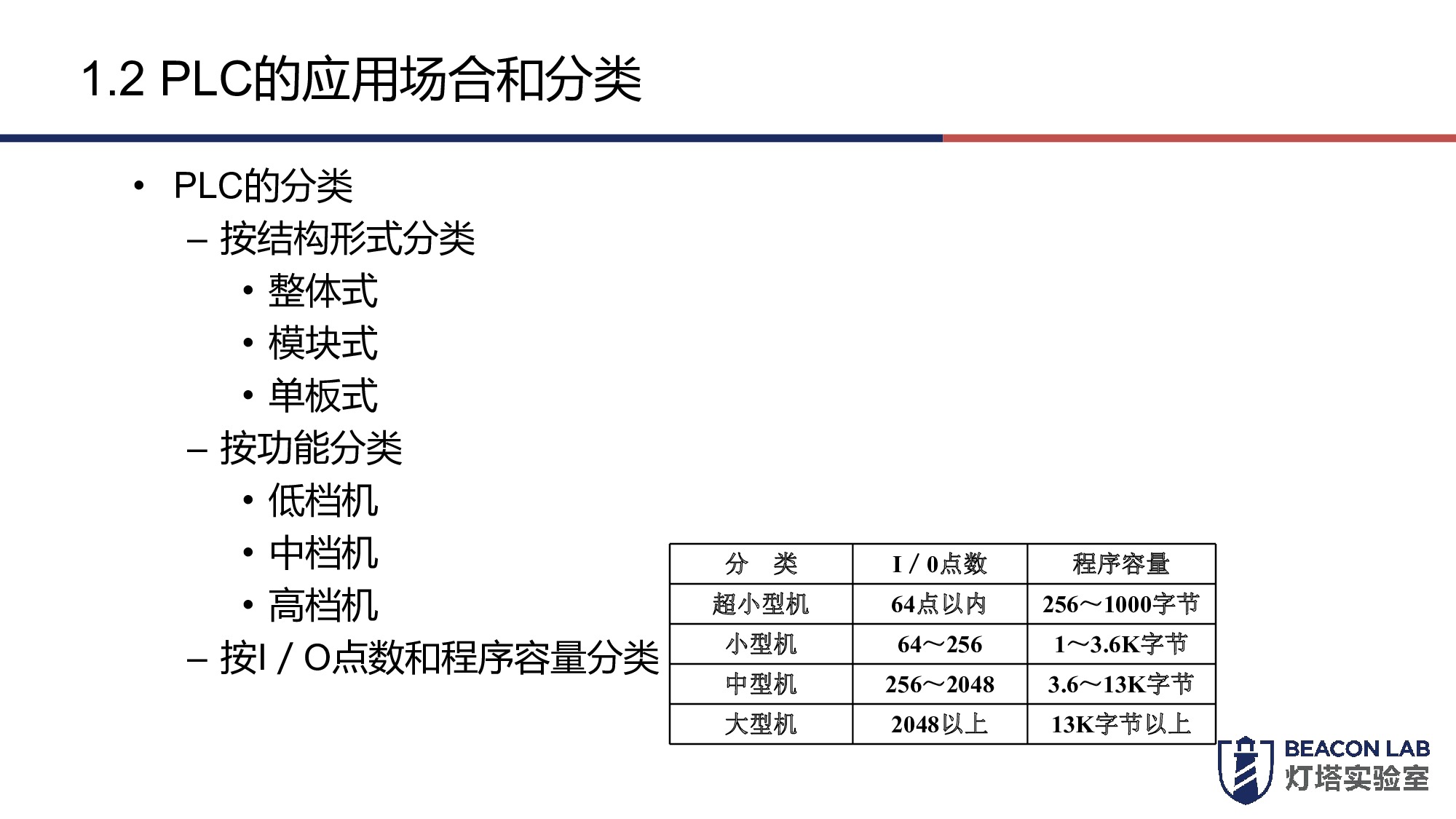

PLC 的应用场合和分类

- 开关量的逻辑控制

这是PLC最基本、最广泛的应用领域,它取代传统的继电器电路,实现逻辑控制、顺序控制,既可用于单台设备的控制,也可用于多机群控及自动化流水线。如注塑机、印刷机、订书机械、组合机床、磨床、包装生产线、电镀流水线等。 - 模拟量控制

在工业生产过程当中,有许多连续变化的量,如温度、压力、流量、液位和速度等都是模拟量。为了使可编程控制器处理模拟量,必须实现模拟量(Analog)和数字量(Digital)之间的A/D转换及D/A转换。PLC厂家都生产配套的A/D和D/A转换模块,使可编程控制器用于模拟量控制。 - 运动控制

PLC可以用于圆周运动或直线运动的控制。从控制机构配置来说,早期直接用于开关量I/O模块连接位置传感器和执行机构,现在一般使用专用的运动控制模块。如可驱动步进电机或伺服电机的单轴或多轴位置控制模块。世界上各主要PLC厂家的产品几乎都有运动控制功能,广泛用于各种机械、机床、机器人、电梯等场合。 - 过程控制

过程控制是指对温度、压力、流量等模拟量的闭环控制。作为工业控制计算机,PLC能编制各种各样的控制算法程序,完成闭环控制。PID调节是一般闭环控制系统中用得较多的调节方法。大中型PLC都有PID模块,目前许多小型PLC也具有此功能模块。PID处理一般是运行专用的PID子程序。过程控制在冶金、化工、热处理、锅炉控制等场合有非常广泛的应用。 - 数据处理

现代PLC具有数学运算(含矩阵运算、函数运算、逻辑运算)、数据传送、数据转换、排序、查表、位操作等功能,可以完成数据的采集、分析及处理。这些数据可以与存储在存储器中的参考值比较,完成一定的控制操作,也可以利用通信功能传送到别的智能装置,或将它们打印制表。数据处理一般用于大型控制系统,如无人控制的柔性制造系统;也可用于过程控制系统,如造纸、冶金、食品工业中的一些大型控制系统。 - 通信及联网

PLC通信含PLC间的通信及PLC与其它智能设备间的通信。随着计算机控制的发展,工厂自动化网络发展得很快,各PLC厂商都十分重视PLC的通信功能,纷纷推出各自的网络系统。新近生产的PLC都具有通信接口,通信非常方便。

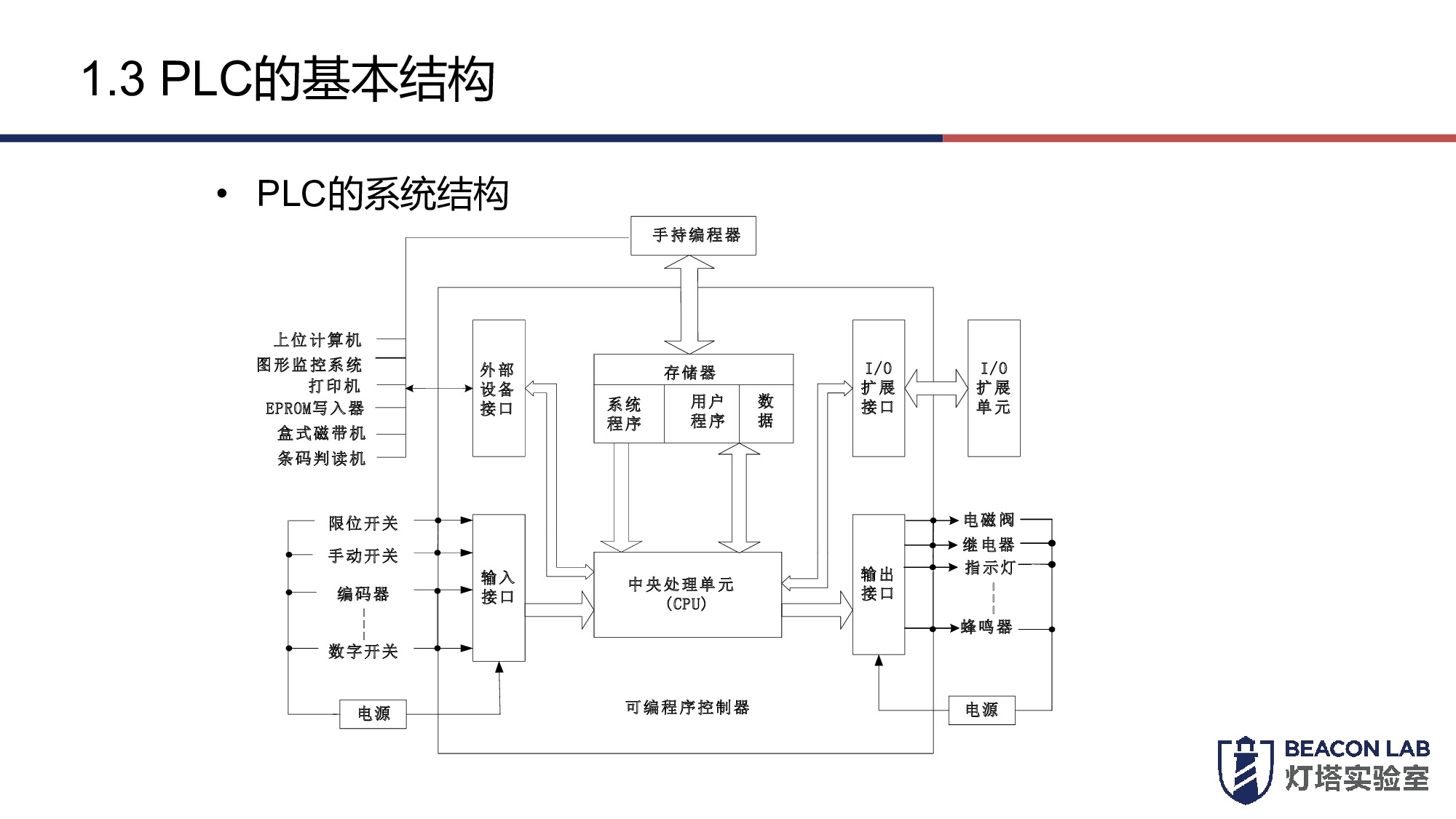

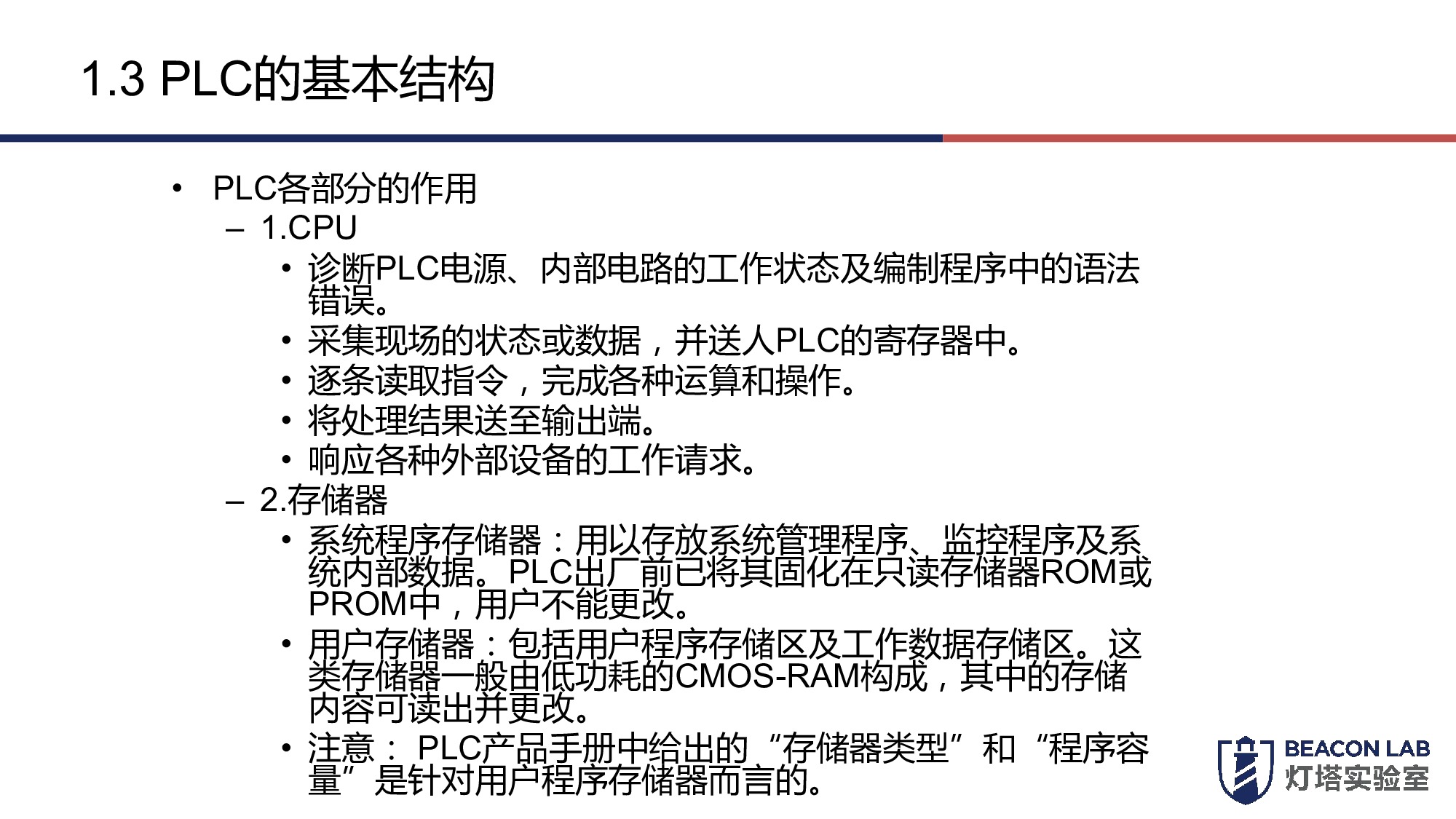

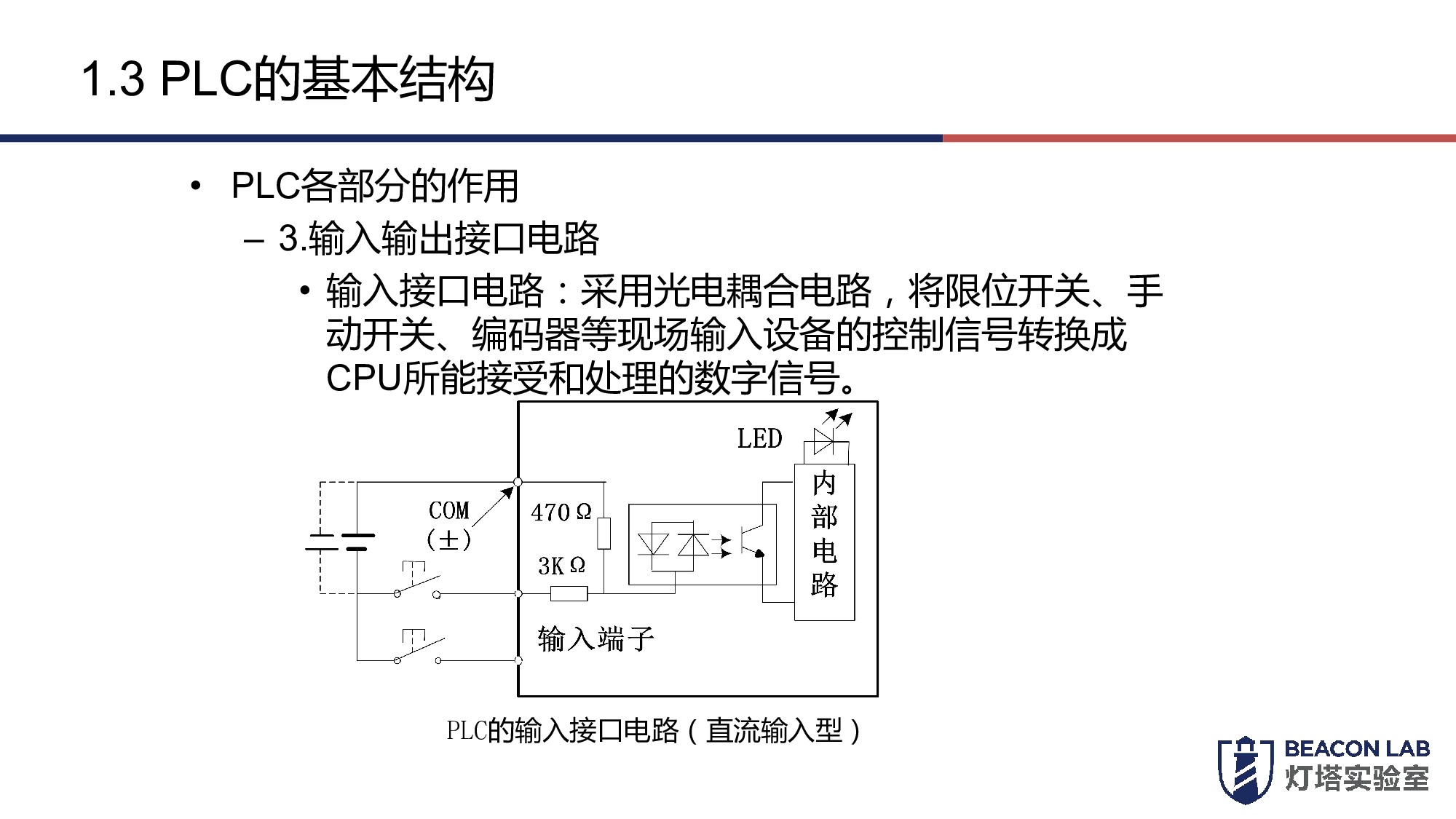

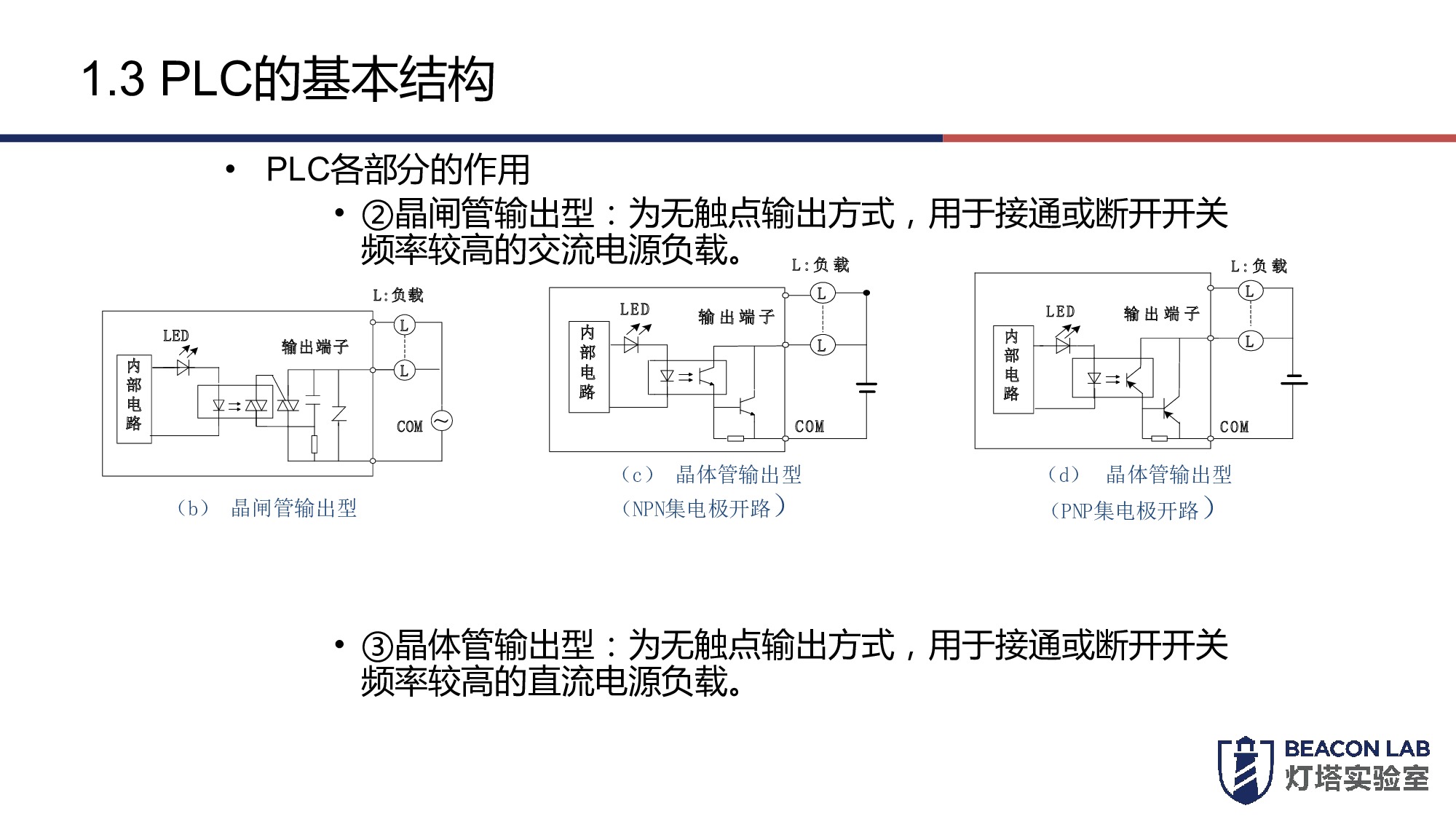

PLC基本结构:

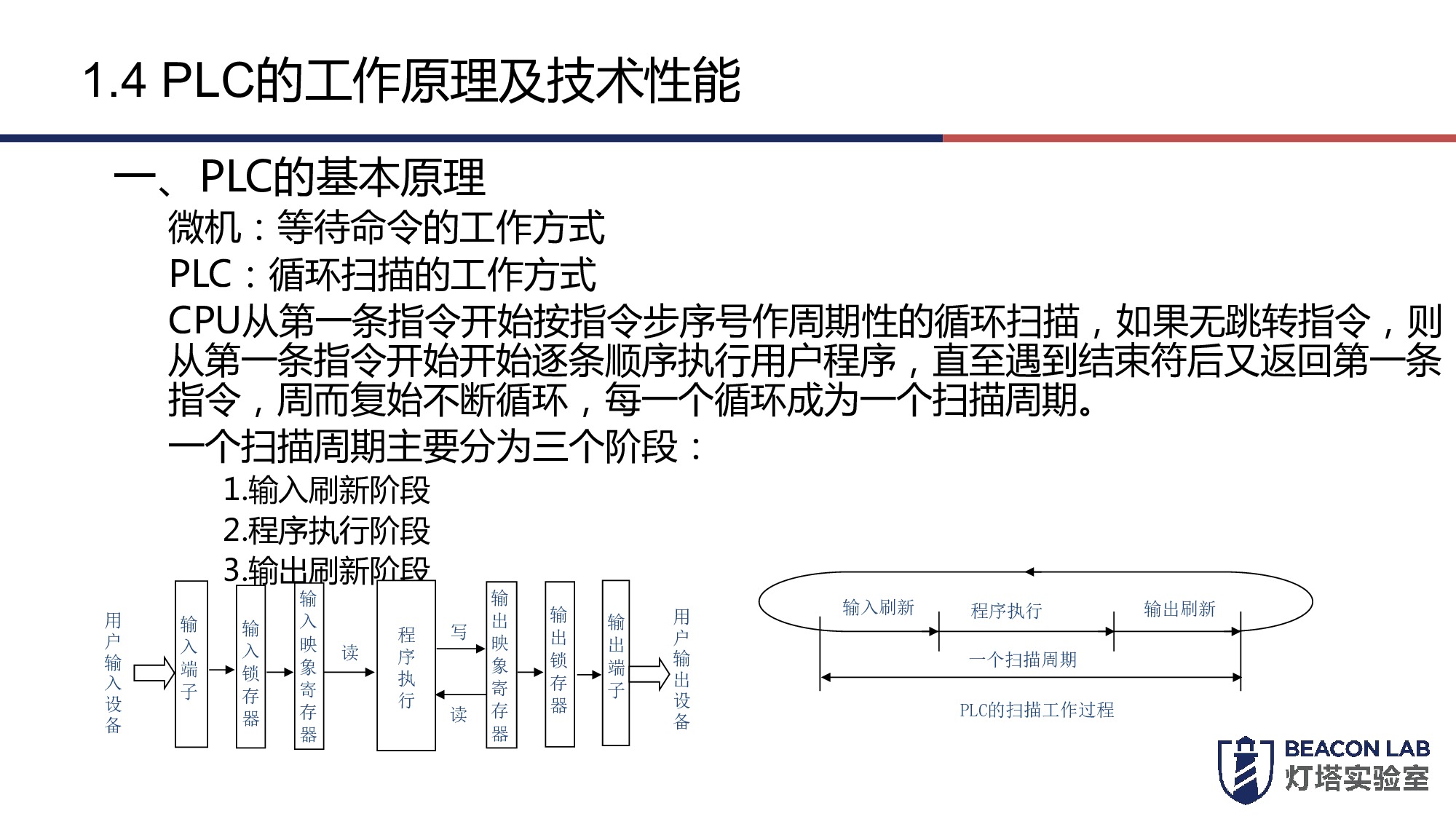

PLC的基本原理及工作性能

6441

6441

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?