在汽车制造领域,焊接技术的选择直接影响车身强度、安全性和生产效率。电焊(以电弧焊为代表)和激光焊作为两种主流工艺,常被用于不同场景。本文将从技术原理、强度表现、适用场景等角度,分析两者在汽车焊接中的优劣。

一、技术原理与工艺差异

1. 电焊

电焊通过电极与工件间产生高温电弧熔化金属,填充材料(焊丝或焊条)与母材结合形成焊缝。其热输入较高,焊接速度较慢,适用于中厚板材和复杂结构的连接。

2. 激光焊

激光焊利用高能激光束(功率密度可达10^6 W/cm²)瞬间熔化金属,通过快速冷却形成焊缝。其热影响区小、能量集中,可实现高速焊接,尤其适合薄板和高精度部件。

二、焊缝强度对比:谁更“结实”?

焊缝的“结实”程度需从抗拉强度、疲劳寿命、热变形等维度综合评估:

1. 抗拉强度

- 电焊:电弧焊的填充材料通常与母材匹配,焊缝强度接近母材,但热影响区较宽,可能导致局部晶粒粗化,降低材料韧性。

- 激光焊:激光焊缝窄而深,热影响区极小,母材性能损失少。在相同材料下,激光焊的抗拉强度通常比电弧焊高10%-15%。

2. 疲劳寿命

汽车车身需承受长期振动,疲劳性能是关键。

- 电焊的焊缝较宽,易存在气孔、夹渣等缺陷,成为疲劳裂纹源。

- 激光焊的焊缝均匀致密,缺陷率低,疲劳寿命可比电弧焊提升20%-30%。

3. 热变形与残余应力

- 电焊的高热输入易导致工件变形,需后续矫正工序。

- 激光焊的热输入仅为电焊的1/3-1/10,变形量极小,适合高精度车身结构(如车门、顶盖)。

三、适用场景与经济性分析

1. 电焊的优势场景

- 厚板焊接:电焊对板材厚度适应性更强,尤其适用于底盘、车架等厚板结构。

- 复杂工况:在空间受限或曲面焊接中,电焊设备灵活性强,成本更低。

2. 激光焊的典型应用

- 薄板高速焊接:如车身覆盖件(侧围、行李箱盖),激光焊速度可达每分钟6-12米。

- 轻量化设计:铝合金、高强钢的焊接中,激光焊可减少热损伤,保持材料性能。

3. 成本对比

- 电焊设备投资低,但人工成本较高。

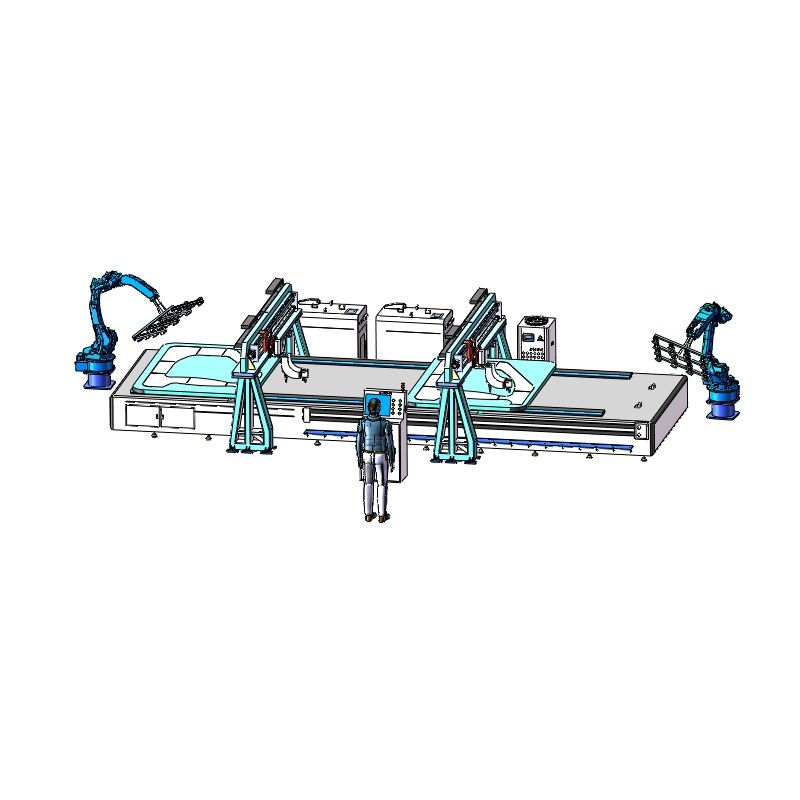

- 激光焊设备昂贵,但自动化程度高,长期量产更具经济性。

四、结论:因地制宜的选择

- 追求高强度与轻量化:激光焊凭借低热输入、高精度优势,更适用于车身薄板、关键承力部位(如A/B柱)。

- 厚板与低成本需求:电焊仍是底盘、车架等场景的性价比之选。

- 未来趋势:两者并非完全替代,而是互补共存。例如,激光-电焊可结合两者优势,进一步提升焊接效率与质量。

在汽车行业迈向电动化、轻量化的今天,激光焊的技术地位日益凸显,但电焊的成熟性与适应性仍不可忽视。企业需根据具体需求,选择最适配的焊接方案。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?