在汽车工业迈向轻量化与智能化的进程中,激光焊接技术正成为推动车身制造工艺革新的核心力量。这项以高能激光束为能量载体的先进焊接工艺,正在重塑现代汽车生产线的质量标准与效率体系。

一、技术原理与工艺优势

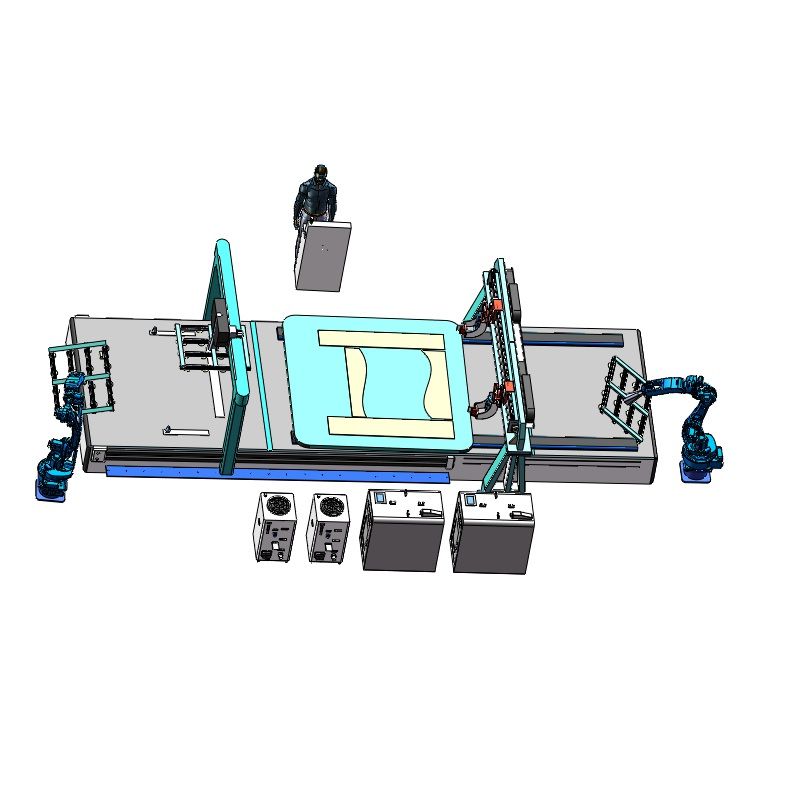

激光焊接通过聚焦高密度光束,在毫秒级时间内实现金属材料的瞬间熔融。其特有的深熔焊效应可形成深宽比达10:1的优质焊缝,较传统点焊强度提升30%以上。在汽车白车身制造中,激光飞行焊系统可实现每分钟60米的高速焊接,配合六轴机器人定位精度可达±0.05mm。

二、典型应用场景

1. 车身结构焊接

某品牌电动汽车采用激光钎焊技术实现车顶无缝拼接,焊缝长度达4.2米,使车身扭转刚度提升35%。特斯拉Model Y一体压铸车身与结构件的连接中,应用12kW光纤激光器完成铝合金异种材料焊接,熔深控制精度达±0.1mm。

2. 动力电池制造

电池模组焊接采用蓝光激光(450nm)技术,在铜铝异种材料连接中实现零飞溅焊接,焊接良品率提升至99.98%。脉冲激光焊在21700电池极耳焊接中,热影响区控制在50μm以内,显著提升电池循环寿命。

3. 底盘与悬挂系统

多连杆悬挂采用激光-MIG复合焊接,对高强钢(1500MPa)进行非接触式焊接,热变形量较传统电弧焊降低70%。宝马7系铝合金副车架应用激光摆动焊接技术,焊缝疲劳强度提升40%。

三、技术创新方向

1. 在线监测系统

基于CCD视觉与红外测温的闭环控制系统,可实现焊接过程熔池动态监测。AI算法可实时分析匙孔稳定性,自动补偿功率波动,将焊接缺陷率控制在0.1‰以下。

2. 复合焊接工艺

激光-电弧复合焊接技术在车门焊接中,结合了激光深熔焊与MAG焊的工艺优势,焊接速度提升至12m/min,同时降低30%的能耗。

3. 新型光源应用

光束可调激光器在汽车镀锌钢板焊接中,通过动态调整光束模式,有效抑制锌蒸气干扰,使镀层损伤率降低至5%以下。

四、行业挑战与对策

当前汽车激光焊接面临三大技术瓶颈:异种材料界面反应控制、大尺寸工件形变补偿、在线质量评估体系。行业领先企业正通过多物理场耦合仿真、自适应光学系统、数字孪生技术等创新方案进行突破。上汽集团建立的激光焊接大数据平台,已实现工艺参数自优化,使新车型产线调试周期缩短40%。

随着新能源汽车对车身轻量化需求的持续提升,激光焊接技术正朝着智能化、柔性化方向发展。预计到2025年,国内汽车激光焊接设备市场规模将突破120亿元,复合增长率达18.7%。这项精密连接技术将持续推动汽车制造向更高效、更可靠、更环保的方向演进,为智能电动汽车时代提供核心工艺保障。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?