17 维生素E共混UHMWPE生物材料

17.1 引言

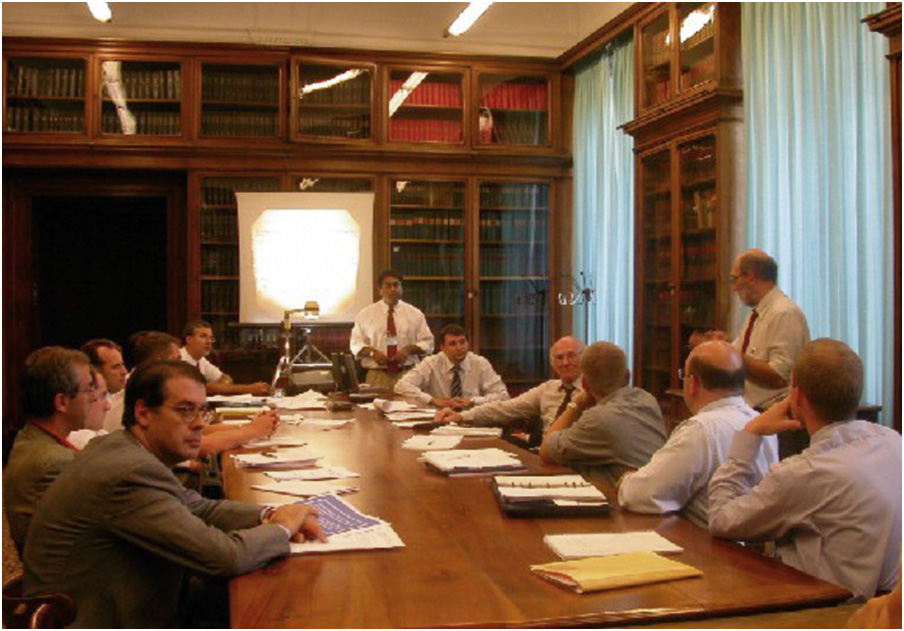

在过去15年中,国际上对开发维生素E作为医用级超高分子量聚乙烯抗氧化剂的兴趣激增。关于这一主题的科学论文从日本[1]和奥地利[2–4]开始于1999年至2002年间出现在科学文献中。然而,近年来骨科领域对维生素E认知的增长可能归功于都灵大学的路易吉·科斯塔教授及其合作者的努力,他们于2003年9月组织了首次专门致力于改进全关节置换用超高分子量聚乙烯的国际会议(图17.1)。

在一个历史图书馆里,面对来自世界各地的聚集的专家小组,科斯塔教授回顾了如何用适当的抗氧化剂有效阻断γ射线灭菌的超高分子量聚乙烯中导致氧化的基本化学反应,并推荐维生素E为“骨科用超高分子量聚乙烯中一个可能的候选物,因为它显然是生物相容的,并且已被批准用于食品包装中的抗氧化剂”[5]。科斯塔教授呼吁在γ射线灭菌的超高分子量聚乙烯生物材料中常规使用维生素E,并推动国际标准化以促进其广泛采用。

维生素E在超高分子量聚乙烯中的积极商业化,由整合商和医疗器械公司迅速推动。2005年9月,科斯塔教授在都灵召开的第二次超高分子量聚乙烯会议上,国际专家提供了与维生素E相关的更多科学依据。到2007年底,国际ASTM发布了医用级超高分子量聚乙烯与维生素E共混材料的标准规范[6]。几乎在同一时期,塞拉尼斯(前身为泰科纳)宣布将向骨科行业供应含维生素E的医用级超高分子量聚乙烯树脂。在5年内,维生素E共混UHMWPE实现了国际被认可并作为骨科植入物新的国际标准商业发布[6]。在本章中,我们追溯了接受维生素E共混UHMWPE生物材料的科学基础,并总结了推动维生素E共混UHMWPE在骨科应用中实现商业化发展的思想历程。

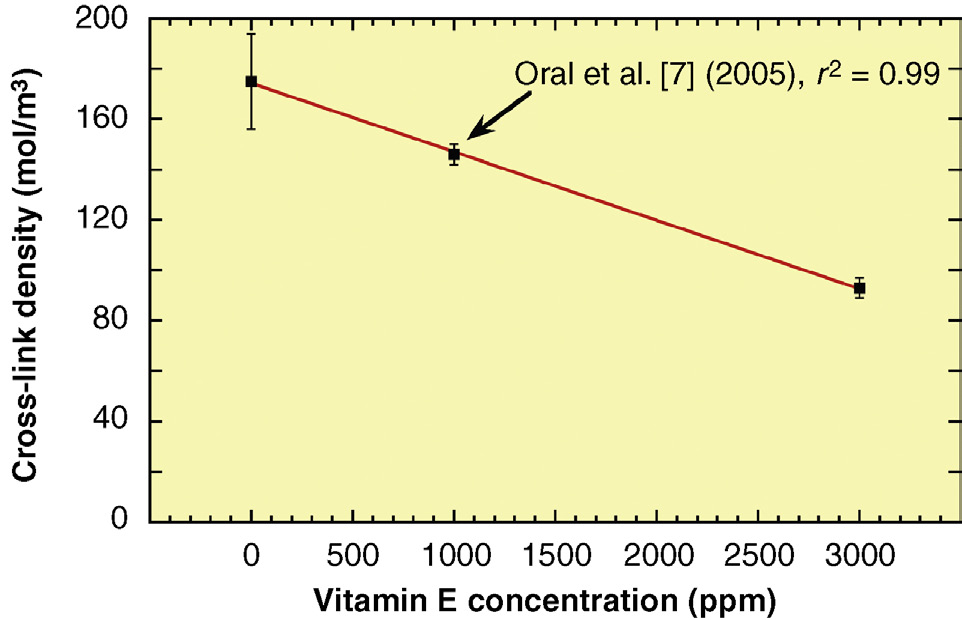

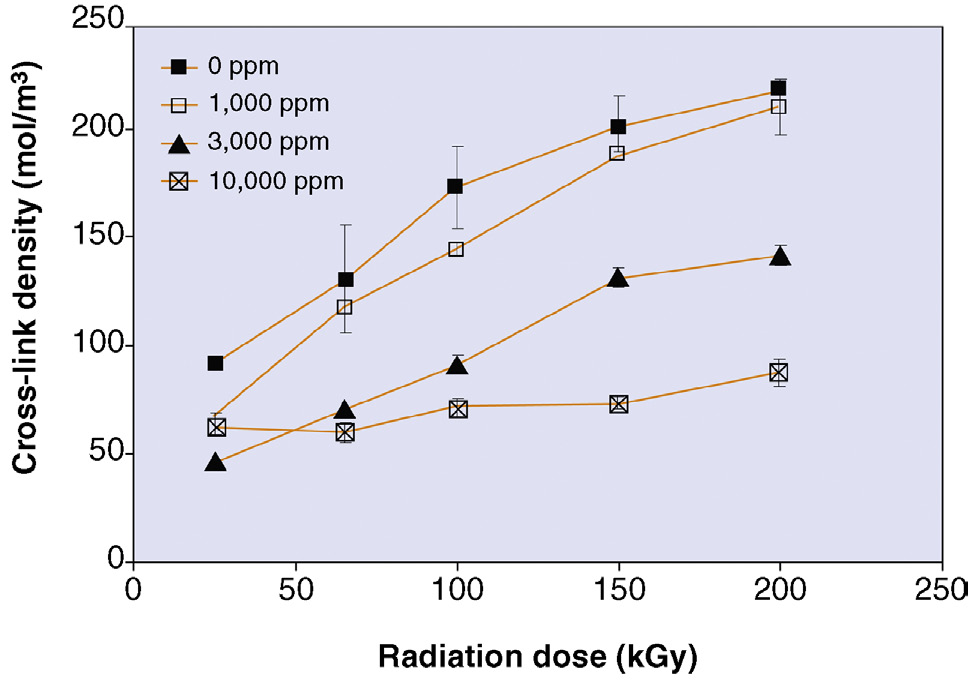

维生素E共混超高分子量聚乙烯的一个主要缺点被认为是材料对后续辐射交联的抗性增加,这种抗性取决于辐照方法以及抗氧化剂的浓度水平[2,7,8]。当将痕量的维生素E(≤500 ppm,0.05%)与超高分子量聚乙烯共混时,在100 kGy的γ辐照剂量下,交联效率的损失为≤10%(图17.2)。在1000 ppm(0.1%)维生素E的情况下,交联效率的损失可能接近30%(图17.2)。另一方面,当浓度超过3000 ppm(0.3%)时,在室温下使用γ辐射可能无法实现较高的交联水平[8]。最近,奥拉尔等人发现,提高辐照温度可降低维生素E对交联的阻碍作用,并允许对含有远高于1000 ppm维生素E的超高分子量聚乙烯进行交联[9]。本章介绍了克服这一限制的实际考虑,包括通过优化含1000 ppm维生素E共混物的辐射剂量,或通过提高高浓度维生素E材料的辐照温度来实现。

近期关于体内氧化的研究还表明,超高分子量聚乙烯不仅可能通过辐射产生的自由基发生氧化,还可能因循环载荷以及从滑液中吸收的脂质反应在体内产生自由基而发生氧化[10–12]。研究人员建议,因此在压缩成型、辐射交联过程中,超高分子量聚乙烯中应具有足够的维生素E活性,以防止热降解引起的氧化。

坐在投影仪左侧桌子的远端。)

坐在投影仪左侧桌子的远端。)

17.2 维生素E作为聚烯烃的抗氧化剂

将维生素E与超高分子量聚乙烯混合以实现稳定化的想法并不新鲜,在20世纪80年代和90年代的专利文献中已有记载。早在20世纪80年代初,就首次提出将生育酚类化合物作为聚烯烃的“卫生安全”稳定剂[13]。1981年12月,来自布拉格的多列泽尔和阿达米罗娃在当时的捷克斯洛伐克社会主义共和国(现为捷克共和国)申请了一项关于聚烯烃稳定化的专利[13]。这些捷克发明人阐述了他们希望防止聚烯烃在加工、暴露于气候环境、食品接触以及植入物使用过程中发生降解的动机:

经维生素E(生育酚)稳定的聚烯烃在热氧化降解方面具有显著更高的耐受性,无论是在这些材料的技术使用温度下,还是在加工温度下均如此。它们对光氧化降解也具有更高的抵抗力,这体现在经生育酚稳定的聚烯烃在自然气候条件下暴露时具有更长的耐久性。这类材料具有良好的卫生安全性,可用于与食品接触。当此类稳定化的聚烯烃用作体内植入物时,不会引起不良组织反应,反而对体内发生的过程具有积极作用。

该捷克专利描述了一种通过将聚合物与100–50,000 ppm(0.01–5%)的“α‐生育酚、β‐生育酚、γ‐生育酚、δ‐生育酚或其混合物”混合来稳定聚烯烃的方法[13]。尽管该专利涵盖了聚烯烃,而根据定义超高分子量聚乙烯属于聚烯烃,但专利中并未明确提及超高分子量聚乙烯,也未提及骨科髋关节和膝关节部件。此外,多列泽尔和阿达米罗娃也未披露将聚烯烃与维生素E混合的实际方法。

固化前将维生素E与超高分子量聚乙烯混合的实验技术最初由贝尔岑和卢凯蒂奇在1994[14]中披露。此处的骨科应用明确。贝尔岑和卢凯蒂克受雇于赫斯特(现为塞拉尼斯),并指出维生素E稳定化尤其适用于“用于人工髋关节、肩关节或膝关节的UHMW‐PE”[14]。该欧洲专利涵盖了通过将UHMWPE粉末与抗氧化剂混合制造致密成型体以用于骨科植入物的方法。

尽管将维生素E与超高分子量聚乙烯混合的想法起源于20世纪80年代的专利文献,但该技术的首次广泛应用实际上出现在食品包装领域,而非骨科。在接下来的部分中,我们将从食品包装的角度追溯维生素E稳定聚烯烃的科学概念的发展。

17.3 食品包装中的维生素E共混物

食品包装行业在上世纪80年代末至90年代初开始将维生素E作为聚烯烃的抗氧化剂进行商业化开发[15–18]。在此期间,霍夫曼‐罗氏以Ronotec 2001的名称对维生素E进行了商业化,专门用于稳定比聚乙烯更容易发生氧化的聚丙烯[16,18]。维生素E主要用作加工稳定剂,并以非常低的浓度(100 ppm)添加。

鉴于需要减少骨科植入物中的氧化(第3、26和27章),我们有充分理由去查阅聚烯烃熔体稳定化文献,以寻找维生素E在超高分子量聚乙烯中可能表现如何的线索。表面上,食品包装似乎与超高分子量聚乙烯植入物没有直接关联。然而,尽管这些应用的具体情况有所不同,聚合物化学的基本原理在食品包装和骨科应用中的聚乙烯材料上同样适用。如果我们以加深对维生素E共混基本概念理解的视角来查阅食品包装文献,聚乙烯,可获得关于稳定化机理的重要见解;维生素E的转化产物;维生素E对聚烯烃颜色(外观)的影响;以及稳定聚乙烯所需的维生素E含量。

关于维生素E在聚乙烯中稳定化和降解机理的详细信息见第26章。我们将在接下来的部分中讨论其余主题。

早在1990年,维生素E就被认为是聚烯烃食品包装中其他受阻酚类抗氧化剂(如BHT)的一种有吸引力的替代品[16]。BHT和其他受阻酚类物质的缺点是其氧化产物可能渗入包装食品中,导致不良的余味。维生素E被视为食品包装中使用的合成酚类抗氧化剂的一种“天然”替代品[18]。许多关于维生素E对聚烯烃稳定化的研究,最近由阿尔‐马莱卡总结[19],主要涉及防止熔融加工过程中的降解,包括螺杆挤出等方法,但这些方法并不用于超高分子量聚乙烯。然而,正如第26章所述,即使在氮气氛围下,也无法完全避免氧气在超高分子量聚乙烯树脂粉末转化为致密形态过程中的存在。因此,在柱塞挤出和压缩成型过程中保护超高分子量聚乙烯免受降解仍然是一个值得关注的问题。

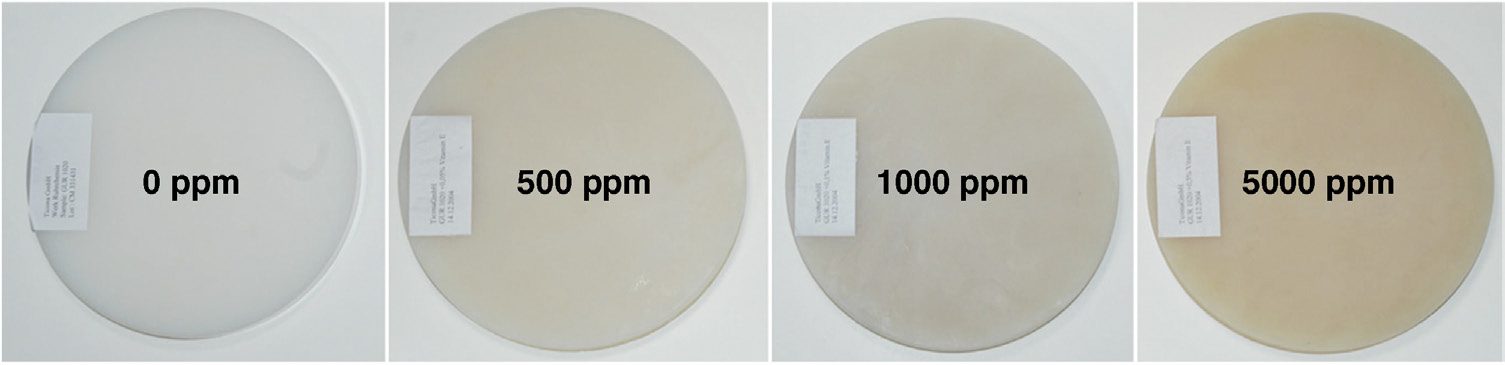

包装文献中关于维生素E的一个常见主题是稳定化聚合物的颜色和外观控制[19]。鉴于包装在食品产品市场营销中的关键作用,人们已进行了大量研究以了解维生素E共混聚烯烃中颜色变化的原因[19]。食品包装中有关颜色变化的许多概念同样适用于医用级超高分子量聚乙烯。药用级α‐生育酚(>99.9%纯度)呈琥珀色油状,当与医用级超高分子量聚乙烯混合时,会使固化聚合物呈现黄色(图17.3)。如图17.3所示,超高分子量聚乙烯的部分颜色变化

显然与混合到树脂中的维生素E的浓度有关。然而,在加工过程中发生的任何氧化,无论是通过固化还是材料后续暴露于电离辐射,都可能影响颜色变化,因为维生素E的转化产物也是超高分子量聚乙烯中的黄色色素。在食品包装中,通常使用辅助抗氧化剂(如亚磷酸酯)来控制颜色,但这些含磷化合物可能不适用于植入物[19]。如果认为超高分子量聚乙烯的颜色变化是不可取的,食品包装文献表明,可通过减少材料中维生素E的含量或降低加工过程中氧气的可获得性来减轻颜色变化[19]。

为了控制颜色和成本,食品包装行业有意向尽量减少用于稳定化的添加剂用量。事实上,使用a‐生育酚替代BHT和其他酚类抗氧化剂的动机之一是其更高的效率[16–19]。Hoffman‐La Roche的Laermer等人早期研究表明,仅需100 ppm的a‐生育酚浓度即可有效稳定聚烯烃[16,18]。Mallegol等人最近的研究也表明,用于水瓶的高密度聚乙烯树脂在γ辐照过程中使用160 ppm的a‐生育酚[20,21]即可实现有效稳定化。根据不同的应用和加工工艺,包装文献指出,极低浓度(100–300 ppm)的维生素E足以保护聚乙烯免受熔融加工和储存氧化的影响[19]。总体而言,过去二十年在食品包装中使用维生素E的经验为理解医用级超高分子量聚乙烯稳定化相关的关键参数提供了一个有益的起点。

17.4 来自日本的维生素E研究

如果超高分子量聚乙烯生物材料中的维生素E应用发展始于2003年的都灵,那么其概念最初是由京都大学的富田尚英教授在日本提出的。日本在包装和骨科植入物领域均有早期采用维生素E的历史。自1980年代末以来,日本一直将维生素E用作聚烯烃的环保型添加剂[15]。鉴于其被认可为一种有效的抗氧化剂,一家日本制造商(中岛医疗有限公司,http://www.medical.nakashima.co.jp)也是首家生产用于膝关节置换的含维生素E超高分子量聚乙烯的供应商,这些植入物已投入自2006[22]起在日本图17.4中的临床应用。维生素E共混UHMWPE在日本的商业化主要基于富田教授和当时为博士生的柴田信行的研究工作[1,23–25]。这些研究最近已被总结[22],因此,京都研究团队的贡献在此仅作简要回顾。

富田教授及其同事于1990年代中期开始研究改善全膝关节置换术的疲劳磨损性能[26–31]。这些研究主要针对γ射线灭菌后晶界处的疲劳损伤起始,进而提出在超高分子量聚乙烯中添加维生素E,以减少晶界裂纹形成,防止分层[1,23–25]。在京都大学研究人员最近发表的综述所概述的一系列实验中表明,与未稳定的对照组相比,添加维生素E的γ射线灭菌的超高分子量聚乙烯部件表现出抗氧化和抗疲劳磨损的能力[22]。

富田教授的研究最初于1998年由日本骨科协会发表[32],但后来也出现在《应用生物材料》期刊中1999[1]。这些初步实验是在添加了1000–3000 ppm 维生素E并进行空气中γ射线灭菌的三井树脂超高分子量聚乙烯上进行的。

最近,使用与3000 ppm 维生素E混合的GUR 1050进行了膝关节模拟实验,同样观察到与未稳定的对照组相比磨损减少[25]。这些近期实验未进行灭菌处理,因为该材料在日本临床使用时采用环氧乙烷灭菌。

作者推测了多种机制,包括改善力学性能、在固化过程中减少氧化以及蛋白质粘附的轻微差异,以解释为何在未进行γ射线灭菌的情况下,添加维生素E可在膝关节模拟器中实现更好的耐磨性。

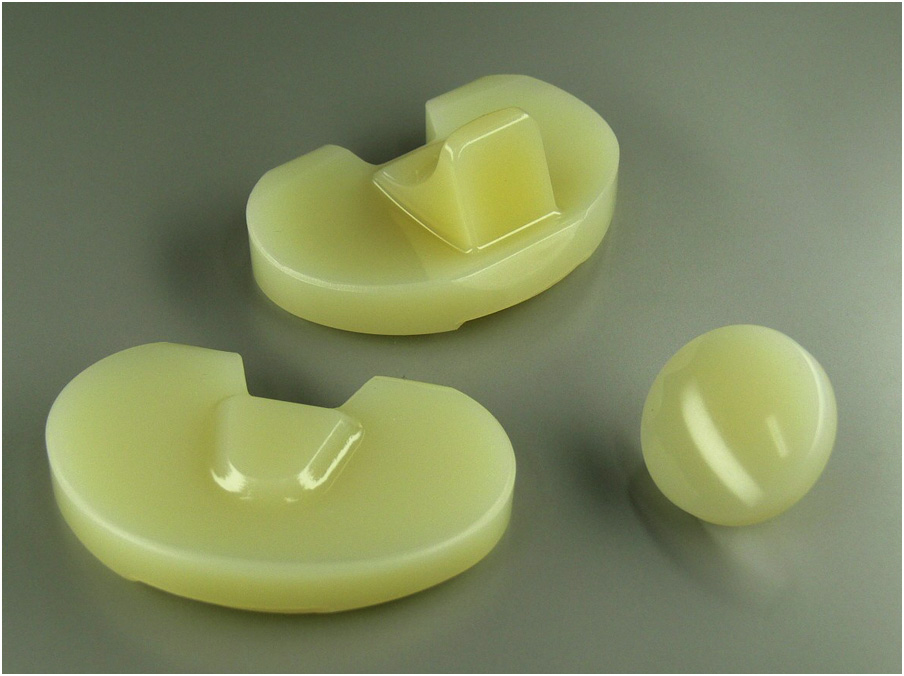

总之,超高分子量聚乙烯(UHMWPE)与维生素E的混合物在经过京都大学十年的研究活动后,首次在日本进入临床使用。在日本,已对中岛医疗的Hi Tech Knee II开展了维生素E的前瞻性临床试验。胫骨和髌骨组件由压缩成型的GUR 1050与3000 ppm 维生素E混合制成(图17.4)。UHMWPE衬垫采用环氧乙烷灭菌。股骨部件为钛合金。尽管我们通过与制造商的个人交流以及文献中的引用得知该试验已经进行,但临床结果尚未发表。

17.5 来自奥地利的VITASUL和维生素E研究

VITASUL®是捷迈公司目前拥有的商标,指采用伽马氮气灭菌、压缩成型的GUR 1020材料,并掺入2000 ppm的维生素E。由于一系列意外的命运转折,尽管进行了长达十多年的技术开发,VITASUL®最终从未向骨科领域推出。VITASUL的起源可追溯到20世纪80年代中期,当时前苏尔寿公司(瑞士温特图尔)的研究人员认识到在空气中使用高能辐射进行灭菌所引发的氧化过程的影响。[33]因此,该公司从1986年开始在惰性(氮气)环境中对超高分子量聚乙烯髋臼杯进行灭菌,1991年开始对膝关节垫片进行同样处理。

20世纪90年代中期,苏尔寿开始探索使用维生素E稳定超高分子量聚乙烯的可能性。到1998年,一种掺入维生素E的超高分子量聚乙烯材料已开发完成,并以VITASUL为商标名称。制造VITASUL的方法由西尔维奥·沙夫纳在一项专利中进行了描述。®与此同时,苏尔寿从马萨诸塞州总医院获得了高交联超高分子量聚乙烯专利授权,并开发了DURASUL® (第15章和第25章)。最终,只有DURASUL[34]实现了商业化。

2003年,此时已更名为Centerpulse的苏尔寿被捷迈公司(华沙)收购。捷迈与Centerpulse extensive的国际整合实际上阻止了VITASUL的上市。此外,稳定化方法已变得更加广泛,包括高交联超高分子量聚乙烯。

1990年代中期,苏尔寿与位于奥地利里奥本大学、由克劳斯·莱德勒教授领导的研究团队就该项目启动了合作[2–4,35–38]。该奥地利研究小组启动了一项全面的研究项目,使用超高分子量聚乙烯GUR 1020,并掺入来自霍夫曼‐拉罗氏(现帝斯曼)的DL‐a‐生育酚。样品制备过程是将稳定剂溶解于溶剂中,然后在螺杆锥形混合器中逐滴加入超高分子量聚乙烯粉末进行混合。随后蒸发溶剂,并在工业设施中对混合物进行烧结[3]。他们证明,采用这种方法可实现维生素E分布的合理均匀性(±2% 相对于目标浓度的变化)。

当时的博士生克里斯蒂安·沃尔夫、莱德勒教授及其同事研究了在氮气中γ射线灭菌(25 k Gy)后,浓度范围从1000 ppm到8000 ppm (0.1–0.8% w/w)的广泛条件下的氧化稳定性[3]。在70摄氏度下使用5个大气压的纯氧进行长时间加速老化(ASTM 2003方法)后,结果表明,在未稳定化样品性能下降的相同时间段内,稳定化样品的力学性能(模量和断裂伸长率)保持不变。他们观察到,使用1000–8000 ppm a‐生育酚稳定化的样品之间在稳定效果上没有显著差异,但发现当含量达到8000 ppm时,a‐生育酚开始作为聚合物的增塑剂发挥作用。因此,他们得出结论,建议将2000–4000 ppm作为稳定剂的最佳浓度。与其他已知的稳定体系(Ciba–Geigy公司的Irganox 1010®和Irgafos 168® )相比,a‐生育酚具有相同甚至更高的稳定活性。

Wolf等人还在过氧化氢水溶液(10%)中以及空气环境下高温(120摄氏度)条件下进行了老化实验[36]。实验选用的材料为含有4000 ppm(0.4%)维生素E的GUR 1020,并在氮气环境中进行伽马辐照灭菌(25千戈瑞)。进行过氧化氢老化实验的目的是为了应对体内氧化的担忧。然而,正如第27章将更详细讨论的那样,这类体外过氧化氢模型能否真实模拟体内氧化仍存在疑问。尽管如此,如果我们把这些实验视为一种氧化挑战,Wolf等人观察到,维生素E共混材料比未稳定化对照表现出更强的抗氧化性。

还测试了维生素E‐超高分子量聚乙烯混合物的生物相容性[4]。由于观察到添加的 a‐生育酚在通过 g‐辐照进行制造和灭菌的过程中可能发生化学转化,因此研究了其转化产物的生物相容性。细胞毒性测试未显示稳定化超高分子量聚乙烯样品具有细胞毒性,也未发现其具有基因毒性活性。然而,结果显示细胞的黏附率和铺展能力降低,表明该材料具有生物相容性但不具备生物活性。因此,作者建议这种材料不应作为需要细胞黏附以在植入物与机体之间形成牢固结合的植入物材料使用。而在骨科手术中情况并非如此,因为超高分子量聚乙烯通常不与周围骨组织直接接触,而是通过骨水泥固定,或作为金属壳或托盘中的嵌体。

同一研究小组还研究了a‐生育酚对电子束辐照诱导交联程度的影响[2]。他们发现,与未稳定化样品相比,稳定化样品需要更高的辐射剂量才能达到相同的交联程度。然而,稳定剂浓度的影响随着辐射剂量的增加而减弱,并在吸收剂量达到100千戈瑞时似乎完全消失。作者推测,在此剂量下a‐生育酚已不再能够阻碍交联。

为了克服帕特等人早期实验中观察到的交联受阻这一缺点[2],开发了两种替代方法用于将维生素E掺杂到辐射交联的超高分子量聚乙烯中[37]。一种方法是在高温和惰性气氛下通过纯a‐生育酚的扩散对成品进行掺杂,另一种方法则使用超临界CO₂将添加剂引入超高分子量聚乙烯中。关于将维生素E掺杂到高交联超高分子量聚乙烯中的主题在第18章中有广泛论述。

少数关于维生素E共混UHMWPE的动物实验之一也是由该小组进行的[35]。将稳定化和未稳定化的UHMWPE薄膜皮下植入大鼠体内,然后在预定时间间隔(2周、3个月和6个月)研究周围结缔组织的形态和反应性。此外,借助傅里叶变换红外光谱对样品进行氧化降解检测。在6个月的体内期间,均未检测到稳定化和未稳定化材料的氧化现象体内。观察到a‐生育酚有所损失,但估计在10年内仅约为3%,根据作者们,超高分子量聚乙烯中的足够量 a‐生育酚可确保充分的长期稳定化。植入物耐受性良好,植入2周后即已形成一层界限清晰、不含弹性纤维的粗大结缔组织包膜。在研究的时间段内,该包膜的尺寸和组成均未发生变化。因此,得出结论:存在a‐生育酚的情况下不会出现体内不良影响。

为进一步确保生物相容性,体外对人类细胞进行了测试[38]。针对细胞活力、增殖和形态学,测试了两种不同的人类细胞系在含与不含 a‐生育酚的超高分子量聚乙烯上的反应。在两种聚乙烯样品上均发现相似的增殖速率。通过光学和电子显微镜观察,在每种基材上均发现完整的形态学结构,且皮肤成纤维细胞的形态学特征未因任何材料而改变。在稳定化和非稳定化聚乙烯上均观察到成纤维细胞正常的黏附和铺展。这些结果使作者得出结论:聚乙烯和a‐生育酚稳定化的聚乙烯对人类细胞均无毒性作用。

迄今为止,他们在已发表的七篇系列论文中[2–4,35–38],克里斯蒂安·沃尔夫、莱德勒教授以及苏尔寿和列本大学研究人员的贡献在多个方面尤为突出。该团队首次明确证实了经γ射线惰性环境灭菌的医用级维生素E共混超高分子量聚乙烯(浓度范围为1000–8000 ppm)的氧化稳定性及其生物相容性。尽管他们的大部分实验使用的是GUR 1020,但部分实验在用于制备高交联超高分子量聚乙烯的辐射剂量下也在GUR 1050上进行。此外,该团队也是首个认识到维生素E共混超高分子量聚乙烯主要缺点的研究组,即其会降低交联效率。尽管这些概念随后被其他研究者进一步完善并更深入地探索,VITASUL团队历经十年持续发展其理念,直至实现商业化,为骨科领域后续的广泛采用奠定了科学基础。

17 维生素E共混UHMWPE生物材料

17.6 来自意大利的维生素E研究

日本和奥地利的研究人员是最早发表将维生素E与超高分子量聚乙烯(UHMWPE)混合应用于骨科植入物的学者,然而意大利的研究人员对该材料的稳定化化学及其生物学反应的理解做出了贡献。如前所述,2003年和2005年在意大利举行的国际UHMWPE会议为向骨科领域快速传播维生素E稳定化知识提供了重要的论坛。这一知识的传递得益于由都灵大学科斯塔教授协调的研究团队,该团队早在2003年就已拥有近十年使用维生素E对超高分子量聚乙烯进行稳定化的研究经验。

20世纪90年代初,都灵大学的研究人员开始了对超高分子量聚乙烯(UHMWPE)的研究,特别是关于UHMWPE的辐射诱导氧化。由于他们在聚烯烃氧化与稳定化领域的先前经验,研究人员立即着手寻找合适的稳定剂。到1994年底,他们就用于骨科应用的维生素E稳定化UHMWPE申请了一项意大利专利。同时,他们开始与前Poly Hi Solidur公司和塞拉尼斯公司合作,生产出第一块含有5000 ppm(0.5% 重量百分比)维生素E的尺寸为20×20×5 cm的实验性UHMWPE样品板,并在此样品上开展了最初的实验研究。在随后的十年中,通过将UHMWPE粉末与维生素E(Ronotec 2001:霍夫曼‐拉罗氏)混合,并采用与前一节所述相似的技术,再在工业设施中进行成型固化,制备了新的样品。2005年,得益于与塞拉尼斯、Quadrant和Orthoplastics的再度合作,提供了更多的样品。

通过这种方式,都灵的研究人员从20世纪90年代至今研究了浓度范围非常广泛的维生素E,从250 ppm到5000 ppm(0.025–0.5% w/w)。通过傅里叶变换红外光谱、电子自旋共振和化学发光实验,以及力学性能测试、溶剂膨胀和氧化诱导时间测量,来研究共混物的氧化稳定性、添加剂对交联效率的影响,但最重要的是研究稳定效应背后的化学机制[39,40]。这些研究结果使研究人员能够提出第26章中讨论的机制。

皮埃蒙特东部大学生物相容性研究中心的一个合作团队已对这些材料进行了生物相容性研究。维生素E被描述为一种抗炎剂,可抑制炎症过程中的多个关键事件,例如活化单核细胞的释放、单核细胞与内皮细胞的黏附以及呼吸爆发。此外,在维生素E的非抗氧化分子功能中,据报告,它能够激活蛋白磷酸酶2A(PP2A),这是一种调节蛋白激酶C活性的酶。尽管已知维生素E具有广泛的作用(参见第18章),但目前尚无关于添加维生素E的超高分子量聚乙烯对静息粒细胞激活作用的报道,而粒细胞正是生物防御的第一道防线。由于粒细胞激活是炎症过程中的早期事件,因此已被用作生物聚合物介导的炎症风险评估的指标。

皮埃蒙特集团的研究表明,在没有典型氧化应激的情况下,添加到超高分子量聚乙烯中的维生素E能够诱导粒细胞中基质金属蛋白酶‐9(MMP‐9)通过蛋白磷酸酶2A依赖的方式释放,而这种氧化应激被认为是粒细胞激活的标志[41]。这些数据强调了使用维生素E稳定的超高分子量聚乙烯可能通过在生物材料‐组织界面处释放MMP‐9和激活生长因子来调节in situ组织重塑和免疫反应。

另一项研究通过评估免疫球蛋白G(IgG)在普通超高分子量聚乙烯和维生素E‐超高分子量聚乙烯上的吸附来进行[42]。由于细胞‐生物材料相互作用主要由材料表面数秒内形成的吸附蛋白层介导,特别是人巨噬细胞的长期粘附似乎由免疫球蛋白G(IgG)及其片段介导,因此IgG在生物材料表面的吸附可被视为单核细胞‐巨噬细胞粘附与融合的潜在信号。研究表明,普通超高分子量聚乙烯表面吸附的IgG(尤其是片段和单个重链IgG)比维生素E‐超高分子量聚乙烯更多。该观察结果表明,这种表面较不易引起巨噬细胞的长期粘附,因此与普通超高分子量聚乙烯相比,可能更不易引发异物反应。

此外,同一研究小组最近的研究表明,维生素E可能还具有一定的抗菌活性[12,43]。同样,这暂时归因于传统聚乙烯与维生素E稳定化聚乙烯之间蛋白质粘附的微小差异。

17.7 维生素E共混物和氧化稳定性阈值

本章前面各节总结的许多研究已经确定,在混合维生素E与树脂粉末时,其浓度范围从1000 ppm到8000 ppm之前固化,有效稳定了医用级超高分子量聚乙烯并防止氧化。我们还回顾了食品包装行业的文献,其中使用非常低的浓度(100–300 ppm)的维生素E来保护聚乙烯免受储存氧化[19]。然而,痕量浓度的维生素E对超高分子量聚乙烯的稳定性和力学性能的影响在骨科文献中尚未被广泛报道。在食品包装和骨科领域,理解维生素E稳定作用的下限阈值的动力有所不同。成本和外观是影响食品包装中稳定剂选择和剂量水平的重要因素。而骨科植入物的关注点则不同。例如,当考虑将超高分子量聚乙烯部件推向市场所需的所有其他成本时,抗氧化剂的价格并不是主要关注因素。将维生素E与超高分子量聚乙烯混合的主要关注点在于预期的稳定化效率,以及这种稳定化在体内可维持的时间长短in vivo。第二个重要关注点,如引言中所述(图17.2),涉及维生素E降低超高分子量聚乙烯交联效率的趋势。这一主题将在第17.9节中详细讨论。

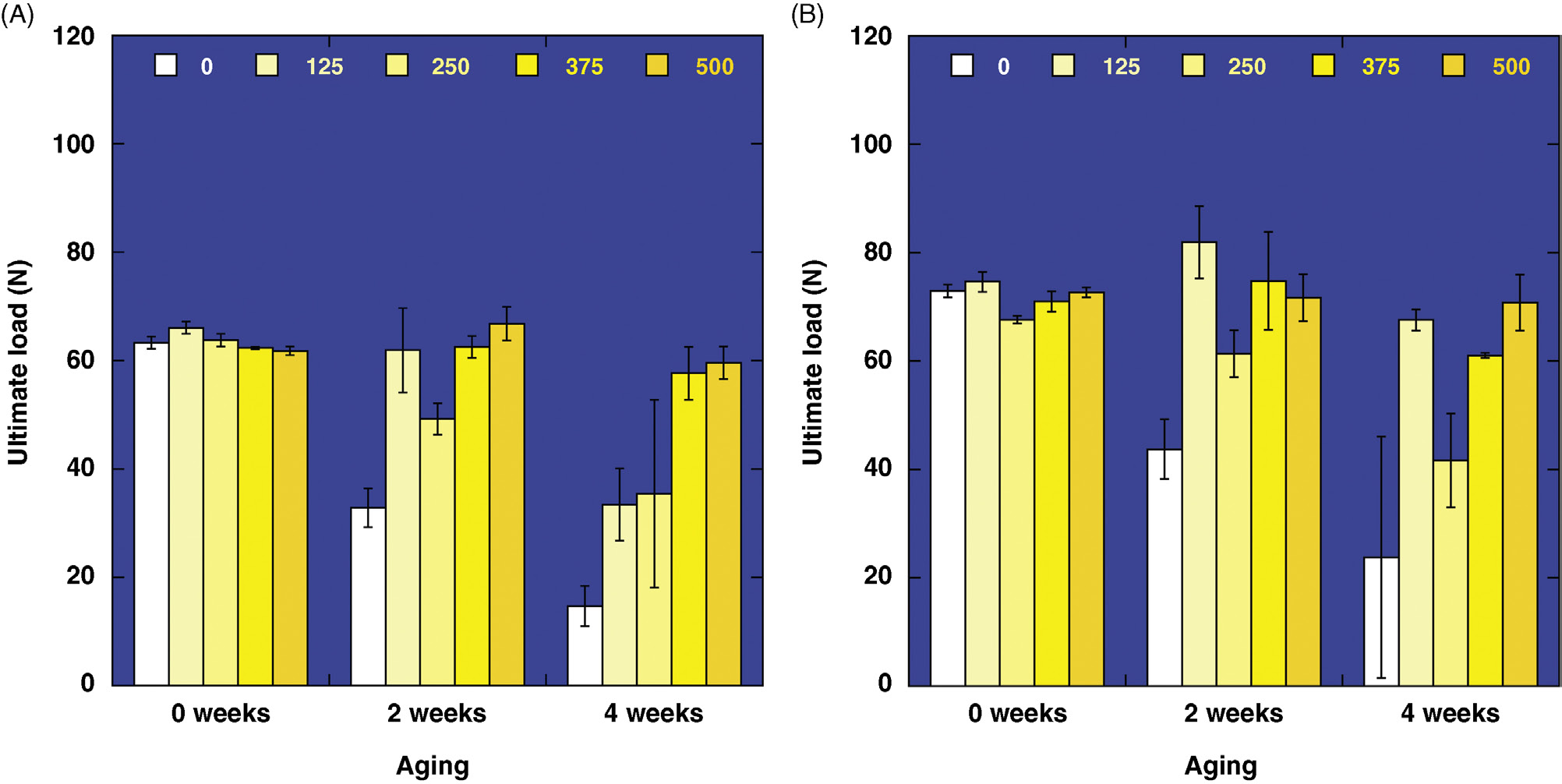

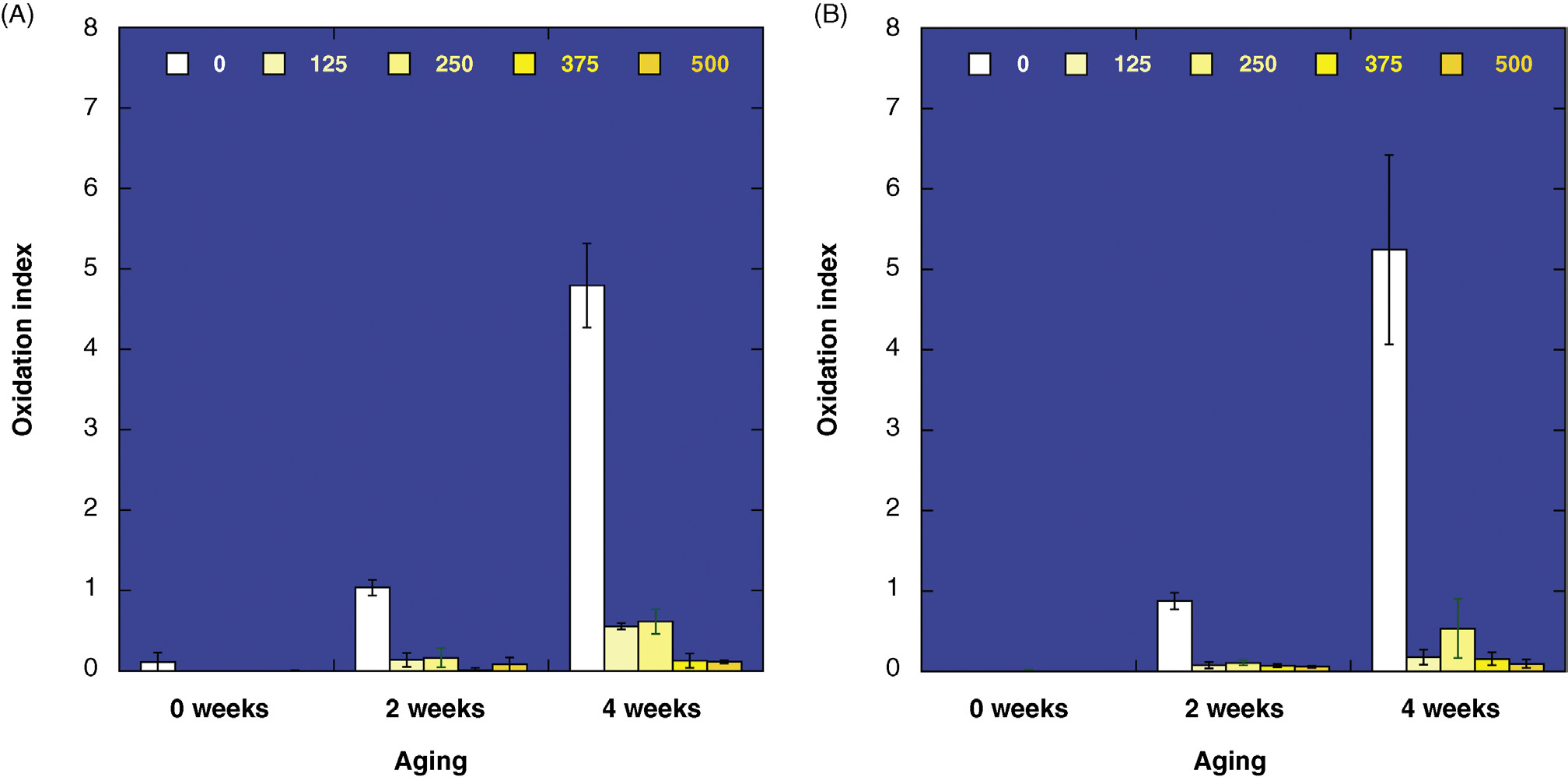

在第一作者的机构开展了一项研究项目,以确定保护传统材料所需的最低维生素E浓度高交联超高分子量聚乙烯在严重的体外氧化挑战中[44]。我们检验了以下假设:维生素E共混UHMWPE的抗氧化性会受到微量抗氧化剂(<500 ppm)、树脂(GUR 1020/1050)和辐射处理(0、30和75 kGy)的影响。观察发现,微量维生素E会影响UHMWPE的机械氧化降解行为(图17.5和图17.6)。在加速老化试验(依据ASTM 2003)中,稳定UHMWPE所需的最低维生素E浓度取决于辐射处理方法。对于经30和75 kGy辐照的材料,添加125 ppm或更高浓度的维生素E即可在2周加速老化期间保持其基本力学和化学性能。分别需要添加375 ppm或500 ppm才能在整个4周加速老化期间维持其基本性能。总体而言,本研究表明,较高的维生素E浓度对于传统及高交联聚乙烯(HXLPE)的氧化稳定性并非必需。稳定辐照UHMWPE所需的最低浓度取决于加工条件,而与树脂类型无关。

本研究结果不应被解读为建议将维生素E与超高分子量聚乙烯混合时采用统一的最低剂量水平[44]。该研究采用中试规模的维生素E混合技术和标准化压缩成型周期。这些加工技术被认为适用于实验室实验,但并未使用商业验证程序进行。由于超高分子量聚乙烯中维生素E稳定性的下限与工艺相关,因此有必要进一步采用大规模混合技术、商业转化工艺和商业辐照设施开展研究,以确定特定制造商材料的下限阈值。最后,已知在低于500 ppm的情况下即可实现超高分子量聚乙烯稳定性的下限,这一认识为开发维生素E稳定的常规和高交联聚乙烯材料提供了一个重要参数,尤其是在权衡高剂量维生素E与交联效率之间的关系时,如第17.9节所述。

17.8 维生素E混合物与力学性能

维生素E共混UHMWPE的静态力学性能对浓度高达4000 ppm的维生素E添加相对不敏感[3,7,44]。在痕量水平(125–500 ppm)下,维生素E对力学性能的影响可忽略不计原始(未灭菌)和γ射线辐照的超高分子量聚乙烯(30–75 kGy)的行为[44]。Wolf等人报道了GUR 1020在氮气中γ灭菌(25 kGy)前后含维生素E浓度为1000 ppm至8000 ppm时的力学性能。对于0(对照组)、1000 ppm、2000 ppm和4000 ppm的浓度,未灭菌和γ灭菌材料的弹性模量、断裂伸长率、极限抗拉强度和冲击强度均无明显差异。对于共混8000 ppm维生素E的材料,其弹性模量和极限抗拉强度比其他测试材料低∼20%,而断裂伸长率和冲击强度仍保持在基线值。增塑作用或结晶行为的差异可能解释Wolf等人观察到的8000 ppm时模量和极限强度的降低。[3]综上所述,以往研究表明,将维生素E共混至高达4000 ppm对原始(未灭菌)医用级超高分子量聚乙烯的静态力学性能几乎没有影响,无论是正面还是负面。[3,7,44]事实上,医用级维生素E共混超高分子量聚乙烯的ASTM标准规范要求原材料符合未稳定化材料所规定的物理和力学性能限值[6]。

先前的作者曾提出,维生素E在浓度超过1000 ppm时,可能通过充当增塑剂来改善超高分子量聚乙烯的抗疲劳性[1,45]。然而,来自伯克利的研究人员在比较500 ppm、1000 ppm和5000 ppm浓度与未稳定对照组时,发现原始(未灭菌)超高分子量聚乙烯的疲劳裂纹扩展行为没有显著差异[46]。因此,对于低于5000 ppm的维生素E共混材料,其机械性能(如果存在)假设中的改进机制仍需在文献中进一步验证和阐明。

在一项较近的研究中,高桥等人[47]研究了3000 ppm 维生素E对HXLPE在机械变形后晶体织构发展的影响。在实验中,研究人员使用GUR 1050制备了28毫米内径的HXLPE髋臼杯(含和不含预混合维生素E)。随后,这些髋臼杯通过300 kGy剂量的电子束辐射进行交联。研究人员使用陶瓷股骨头对HXLPE髋臼杯施加轴向压缩,直至达到残余(塑性)应变10%,这被作者认为是“相当严重”的条件。随后,高桥等人利用共聚焦/偏振拉曼光谱对卸载后的材料进行了研究。他们的结果表明,在3000 ppm浓度下,维生素E可能起到增塑剂的作用,增加HXLPE中的分子流动性,从而在严重的压缩塑性变形后产生更多的表面织构。

17.9 维生素E共混物与交联效率

维生素E是一种有效的自由基清除剂,其在极低浓度下稳定超高分子量聚乙烯的能力也导致其在辐照过程中降低交联效率的倾向。已有多个先前的研究者注意到维生素E降低交联效率的能力[2,7,8]。由于超高分子量聚乙烯的交联行为与其耐磨性相关,因此维生素E共混材料的开发涉及耐磨性与氧化稳定性之间的潜在权衡,如图17.2所示,适用于最高达3000 ppm的浓度。图17.2,对于最高达3000 ppm的浓度。

奥拉尔等人研究了GUR 1050 超高分子量聚乙烯与高达10,000 ppm(1%)维生素E混合物中交联反应的效率 8 。在这项研究中,所有样品均通过伽马辐射进行辐射交联。在1000 ppm时,奥拉尔等人发现,只需增加暴露的辐射剂量,超高分子量聚乙烯即可实现高度交联,这与其之前的发现一致[7]。然而,在3000 ppm和10,000 ppm时材料达到了使用这种交联技术所能实现的最大交联程度的阈值。特别是,即使暴露于200 kGy γ辐射下,10,000 ppm的材料也无法实现高度交联(图17.7)。

必须强调的是,这些使用理想化辐射处理步骤的实验室研究,应被视为含维生素E的辐射交联超高分子量聚乙烯植入物商业化开发的起点。无论如何,显而易见的是,若仅用市售现成的维生素E混合材料替代原有材料用于植入物,而不调整辐射暴露条件,则由于维生素E的自由基清除能力,会导致交联密度降低,从而造成耐磨性下降,除非提高辐射剂量以补偿这一影响[48]。一般经验法则表明,当使用含维生素E的GUR 1020(1000 ppm)并采用伽马辐射进行交联时,吸收剂量可能需要增加30%或更高,才能达到非稳定化超高分子量聚乙烯中相同的交联水平。特别是,通常用于灭菌的伽马辐射广泛使用剂量(25–40千戈瑞)在应用于含维生素E的GUR 1020时可能需要提高(例如,35–50千戈瑞)。维生素E浓度的影响完全取决于材料中的含量水平、辐射处理路径以及稳定化超高分子量聚乙烯所适用的关节应用。最终,骨科植入物制造商有责任结合髋关节和膝关节磨损模拟器测试,确定特定超高分子量聚乙烯与维生素E混合材料所需的适当辐射条件。

17.10 维生素E共混物的温热辐照及辐照后处理

经过数十年的研究,我们现在对辐射交联过程中产生的自由基如何在储存期间或体内氧化超高分子量聚乙烯(第26章)有了明确的认识。第一代高交联聚乙烯采用热处理方法进行稳定化,以消除辐射产生的自由基,从而防止这种氧化机制。如今,这类热稳定化方法可被视为被动稳定化,因为它们仅针对自由基衰变引起的潜在氧化。

近期研究进一步丰富了我们对超高分子量聚乙烯在体内[10]发生氧化机制的理解。越来越多的证据表明,循环应力可能会加速超高分子量聚乙烯的氧化[49]。也有证据表明,从滑液中吸收的脂质(主要是角鲨烯)也可能导致超高分子量聚乙烯的氧化[11]。因此,采取更主动的稳定化方法来应对这些先前未被认知的氧化机制可能是有益的。将维生素E与超高分子量聚乙烯共混提供了此类主动稳定化方法。然而,共混方法存在一些潜在缺点;简单地将共混物中的维生素E含量提高到非常高的浓度并不可行。如前所述,维生素E的存在会阻碍交联,因而必须使用较低的浓度。因此,需要在交联密度和抗氧化稳定性之间取得平衡。降低辐射诱导自由基的浓度是减轻长期维生素E活性负担的一种潜在途径。这可以通过辐照后的热和机械退火方法。诸如高温辐照等制造方法可最大程度减少维生素E活性的损失,也有可能成为提供额外长期稳定性的候选方案。

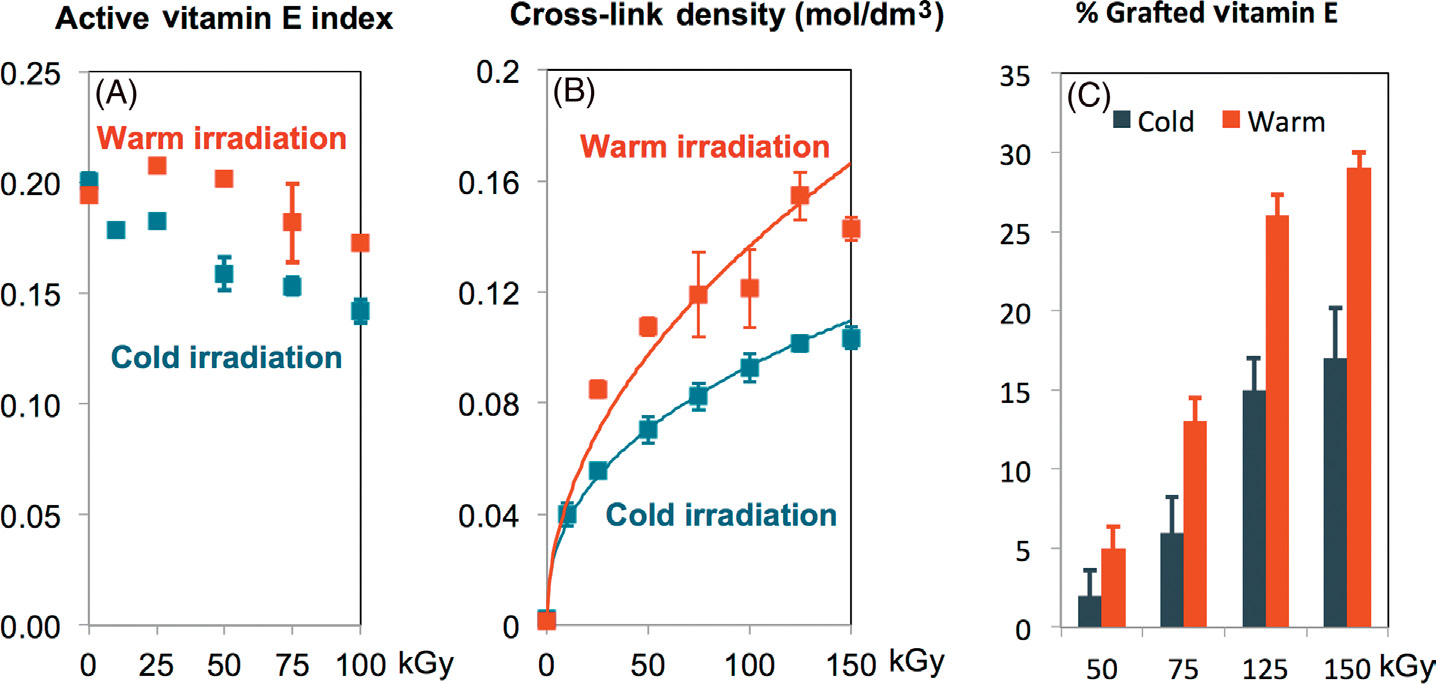

奥拉尔等人研究了辐照温度(室温、120摄氏度)对耐磨性、抗氧化性以及维生素E接枝到UHMWPE网络程度的影响,该影响随维生素E浓度(0.05 重量百分比至1.0 重量百分比)和辐射剂量(25千戈瑞至150千戈瑞)的变化而变化(图17.8)[9]。人们会预期,在较高温度下,维生素E在降低UHMWPE交联效率方面会更加活跃。在较高温度下,维生素E的分子流动性更强,能够更有效地清除辐照在聚乙烯分子上产生的自由基。然而,奥拉尔等人观察到了相反的趋势。通过傅里叶变换红外光谱分析,他们发现,在1245–1275 cm⁻¹波数区间内归因于维生素E的特征吸收在120摄氏度辐照后高于室温辐照后的结果。辐照后具有更多活性维生素E,反过来应导致在较高温度下产生更多的交联,这正是本研究所观察到的情况。他们发现,在所有研究的混合物中,经过温热辐照后,交联密度出现统计学显著增加,磨损率则下降。他们还报告了一个令人惊讶的发现,即在较高辐照温度下,接枝到UHMWPE网络上的维生素E比例有所增加。接枝非常重要,因为未接枝的活性维生素E具有移动性,特别是当使用高浓度时,人们担心维生素E或其降解产物可能会扩散

或在使用过程中从植入物中溶出。提高接枝率可能有助于确保更大量的活性维生素E长期保留在材料中。温热辐照还可能导致残余自由基浓度降低,从而在长期中减轻对活性维生素E分子的消耗[50]。

在另一项研究中,奥拉尔等人研究了辐照后超高分子量聚乙烯/维生素E共混物的热机械退火对可检测残余自由基浓度的影响[50]。高于熔点的辐照后热处理会降低结晶度,并对力学性能产生不利影响。因此,可在低于熔点的条件下进行热机械退火,以避免强度损失。奥拉尔等人采用的一种方法是在加压下退火共混物,这已知可提高聚合物的熔点,从而允许使用更高的温度并更有效地淬灭残余自由基。他们将含2000 ppm维生素E的超高分子量聚乙烯用150千戈瑞辐照,随后在70兆帕压力下于150摄氏度对共混物进行退火。经低压退火后,结晶度从61%降至57%,残余自由基浓度减少了99%,实现了有效淬灭。

在同一项研究中,奥拉尔等人将含1000 ppm 维生素E的超高分子量聚乙烯用150千戈瑞辐照,随后在130°C下通过压缩比为2.0的变形对辐照后的混合物进行机械退火。变形后的混合物在130°C下进行最终退火,以激活聚合物的形状记忆并恢复大部分变形。机械退火使结晶度从60%提高到66%;相比之下,辐照并熔融混合物的结晶度为53%。机械退火使残余自由基浓度降低了99%。

总之,温热辐照以及热处理和机械退火方法在不损害共混物结晶度的前提下,显著降低了残余自由基的浓度。此外,温热辐照允许在初始共混物中使用更高浓度的维生素E,同时不影响交联效率和辐照后聚合物的耐磨性。基于这些原因,温热辐照代表了用于髋关节和膝关节应用的维生素E共混HX-LPE新型配方研发中的一个重要近期进展。

17.11 结论

在过去十年中,与维生素E混合的超高分子量聚乙烯已成为用于骨科植入物的一种新型生物材料。维生素E稳定化聚烯烃的稳定化自1980年代末因食品包装而广为人知,其在超高分子量聚乙烯植入物中的应用早在1980和1990年代的专利申请中就已预见。2007年,美国材料与试验协会制定了国际标准规范。这些在稳定化超高分子量聚乙烯方面的新进展,代表了全球多个学术中心独立开展的超过15年的研究成果。作者们希望,骨科领域对含维生素E材料的广泛采用将有助于防止未来体内的氧化,特别是在目前仍在采用伽马辐射灭菌的全膝关节置换术中。

42

42

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?