一.接触弹片基本介绍

金属接触弹片广泛应用于电气以及电连接器上,其所用材料为金属。由于其不易发热,抗疲劳等,电子产品中常见其身影。常见的形状有:S型,C型,圆形,Z型,勺型等,使用寿命1万次~10万次。

常用的金属材料有:铁、65#锰钢、301不锈钢、304不锈钢、黄铜、磷铜、铝合金等等。冲压加工电源弹片的材料一般是选用硬度比较高的材料,也有使用硬度不是很高的金属材料,通过电镀层来加强产品的硬度。

接触弹片的原理非常简单,但使用起来,一不留神还是会出问题。

二.整改实例

1. 问题介绍

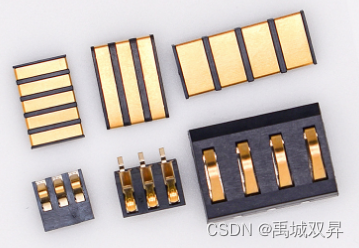

如图1所示,为电池上常用的一种连接方式。

在做可识别分离式光源设计时,我也采用了这种弹片接触方式,但遭遇了一些挫折。初代设计时,客户在自行安装光源时,出现无法识别或者无法点亮光源的问题。

如图2所示,常见的两种不良安装情况:一种是弹片看似紧密接触,实则接触电阻很大,另一种是结构公差造成安装错位,引起接触不良。表1是初代设计同一对接触弹片对接时的接触电阻10次测量数据,可以看到LED+引脚的接触电阻极不稳定。电阻值0.5R~∞间变化。

| 测量点 | #1 | #2 | #3 | #4 | #5 | #6 | #7 | #8 | #9 | #10 |

| LED+ | 0.5 | 0.5 | 6.9 | ∞ | 10.6 | 3.5 | 0.5 | 0.9 | 0.5 | 0.5 |

| AD | 0.5 | 0.5 | 0.6 | 0.5 | 0.5 | 0.4 | 0.5 | 0.6 | 0.4 | 0.4 |

| GND | 0.5 | 0.4 | 0.6 | 0.4 | 0.5 | 0.4 | 0.4 | 0.5 | 0.5 | 0.5 |

2. 整改措施

-

单独增加压缩量

在旧有设计上,通过加垫片的方式,增大安装后的弹片压缩量,效果也很显著。表2是整改后的测量数据。但仍有一点,无法应对错位安装的问题。

| 测量点 | #1 | #2 | #3 | #4 | #5 | #6 | #7 | #8 | #9 | #10 |

| LED+ | 0.5 | 0.6 | 0.4 | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | 0.4 | 0.4 |

| AD | 0.5 | 0.5 | 0.4 | 0.5 | 0.4 | 0.4 | 0.4 | 0.5 | 0.5 | 0.6 |

| GND | 0.5 | 0.5 | 0.4 | 0.5 | 0.4 | 0.4 | 0.4 | 0.5 | 0.5 | 0.4 |

-

更换弹力更强,接触面更大的器件

如图3右图所示,更换了接触面更宽和弹力更强的接触弹片,初代接触弹片,脚间距为2.54mm,二代为4.25mm。采用二代接触弹片,每次安装一致性极好,累计测量200次安装后的接触电阻,测量值都非常稳定。表3中列出了一部分数据,每一路接触电阻都在0.4~0.5R。

| 测量点 | #1 | #2 | #3 | #4 | #5 | #6 | #7 | #8 | #9 | #10 |

| LED+ | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | 0.4 | 0.5 | 0.5 | 0.4 |

| AD | 0.5 | 0.5 | 0.5 | 0.5 | 0.4 | 0.4 | 0.4 | 0.5 | 0.5 | 0.5 |

| GND | 0.5 | 0.4 | 0.5 | 0.5 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.5 |

三.接触弹片失效分析

西安交通大学的曾鸣奇等人,通过实验,详细分析了外加力对弹片接触电阻的影响。如图4所示,在外加力较小,弹片与金属刚接触时,接触电阻较大,随着外加力增大,阻值再逐渐减小并趋于稳定。

这个结果其实很好理解,从微观上来讲,固体表面并不是绝对平整的。宏观上,当两个固体刚刚接触,只有很有限的接触点,如图5所示。随着加大外力,固体间接触越来越紧密,固体间的缝隙越来越少,接触面积越来越大,接触电阻也就越小。当固体间的缝隙少到一定程度,接触电阻也就趋于稳定。

要保证接触弹片的可靠接触,核心就是要注意弹片的压缩空间,弹片压缩的距离越大,弹力就越大。当弹力达到某个值,接触电阻就能稳定下来。比如图4所示,弹力达到1N时,就进入了稳定区。当然压缩弹力也有最大限制,超过限定值,弹片会永久损坏,失去弹性。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?