高密度互连板的层压技术已超越传统的粘合功能,演进为实现微米级互连的关键赋能者。随着5G毫米波天线与人工智能处理器对布线密度的需求突破每平方厘米万线级别,层压工艺需同步解决介厚均匀性、微孔对准及材料兼容性三重挑战。现代HDI板层压的核心,在于通过多次压合实现高纵横比微导体的立体集成,其中顺序层压与任意层互连技术成为突破布线极限的核心。

微孔填充质量直接决定高频信号传输效率。当激光钻孔直径降至50μm以下时,传统电镀工艺易产生空洞效应,导致信号反射损耗增加。先进方案采用导电胶填充技术,将银浆与环氧树脂按82.5:17.5的比例混合,通过真空压注填充微孔,使孔壁导电连续性提升至99.9%。对于更细密的30μm盲孔,则引入电化学沉积优化,通过脉冲反向电流使孔内铜厚均匀性达90%,显著降低信号衰减。

层间对准精度是影响阻抗一致性的隐形杀手。传统销钉定位方式存在±15μm的累积误差,而光学全局校准系统通过埋入式钯金标记点,将各层对准误差压缩至±5μm以内。在12层超薄手机主板中,该系统使特性阻抗波动从±8%降至±3%,误码率优化一个数量级。

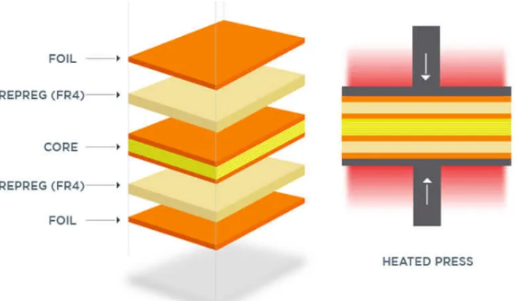

半固化片的选择策略关乎结构可靠性。对于柔性HDI板,采用低流动度PP片可在保持填充能力的同时减少溢胶。某医疗内窥镜案例显示,使用FR-4.7型号PP片,在180℃压合后介厚均匀性达±1.5μm,弯曲寿命超10万次。而在高速场景下,低损耗PP片与改性环氧树脂的组合,使10GHz频段的插损降低0.8dB/cm。

多次层压引发的尺寸稳定性问题需通过材料改性解决。在芯片嵌入工艺中,通过向芯板添加二氧化硅纳米颗粒,将CTE从16ppm/℃降至8ppm/℃。配合阶段性固化曲线,使6次层压后的总翘曲量控制在0.1%以内。

未来HDI层压技术将与嵌入式元件深度融合。通过将电容电阻埋入介质层,使信号回路电感降低50%。实现此目标需开发超薄封装活性PP片,其在高温下既能流动填充又保持电气隔离。实验室阶段样品显示,4层埋容板的去耦效果在100MHz–1GHz频段提升40%,预示着层压技术将从互联载体向功能集成平台演进。

240

240

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?