🎓作者简介:科技自媒体优质创作者

🌐个人主页:莱歌数字-CSDN博客

💌公众号:莱歌数字

📱个人微信:yanshanYH

211、985硕士,职场15年+

从事结构设计、热设计、售前、产品设计、项目管理等工作,涉足消费电子、新能源、医疗设备、制药信息化、核工业等领域

涵盖新能源车载与非车载系统、医疗设备软硬件、智能工厂等业务,带领团队进行多个0-1的产品开发,并推广到多个企业客户现场落地实施。

专题课程

每日篇行业发展资讯,让大家更及时了解外面的世界。

更多资讯,请关注B站/公众号【莱歌数字】,有视频教程~~

本期给大家带来的是关于基于Flotherm大功率功放单元液冷仿真研究内容,希望对大家有帮助。

推荐以往文章

第一章 大功率功放单元热设计

1.散热方式的选择

根据电路设计及初步结构设计可知,大功率功放单元的机箱外壳均采用导热率良好的铝作为主要材质。

根据前期电路设计与总体结构设计,对大功率功放单元内部各个元器件等已有初步的布局设计,如图所示。

通过初步设计及其中各个元器件的功耗,我们可以看出,大功率功放单元的散热情况主要由两部分组成:

一是由主放大电路产生的热量,经估算该热量高达2kW,该热量必须通过可靠有效的散热装置向机箱外排出。

二是数字驱动保护单元、指示电路等发热量较小的内部组件产生的热量,经估算仅有不到50W,这部分热量完全可以通过自然散热通过机箱侧壁的散热孔向机箱外排出。

因此,作为大功率功放单元的关键部件及发热最为集中的部位,对于主放大电路的合理有效的散热设计成为本次热设计的关键,也是后期热仿真的主要内容。

而大功率功放单元中的内部组件如数字驱动保护单元、指示电路等所产生的热量相对于主放大电路而言很小,在热仿真时可以忽略不计,如图所示,作为大功率功放单元中的关键热源主放大电路主要包括MOSFET场效应管模块、二极管模块、电阻模块。

主放大电路组成示意图

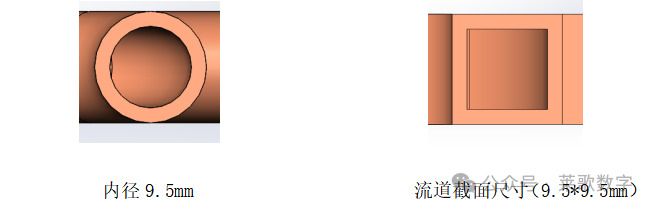

因为flotherm软件对曲面识别能力有限的原因,所以将原先圆管界面简化成矩形,方便在flotherm简化,节省时间,如下图所示,

按照流量相等的原理,应该是有如下等式,可以推导出简化后的流道截面尺寸,

S=πr^2=a^2

但是由于,圆管比矩形管道更利于流通,并且这里主要是做仿真模拟,为了方便仿真设计,这里将a设定为9.5mm,后面可以根据仿真结果与实际测试结果的差异性程度来进行变更优化。

在电子设备机箱内功耗的产生是热的主要来源,可作为后续热设计的依据。为保证设备的正常可靠工作,在热设计时往往采用元器件的最大使用功耗作为设计和相关计算的依据,并且元器件能否正常可靠工作的关键是要保证其工作结点温度要低于其所允许的工作温度。查阅主放大电路中关键器件的相关资料和样本得到各个关键元器件的功耗及相关参数如表所示:

表2 主放大电路中关键器件功耗及其它相关参数表

| 器件名称 | 外形尺寸(mm) | 数量 | 最大耗散功率/个 | 允许工作温度范围 |

| MOSFET场效应管模块 | 108×62×17 | 4个 | 300W | 25℃~125℃ |

| 二极管模块 | 38.1×25.3×15 | 6个 | 50W | -55℃~175℃ |

| 电阻 | 65.5×48×26 | 2个 | 50W | -55℃~155℃ |

由上表计算可得,主放大电路的总功耗约为1.6kW,2kW(考虑留有20%~30%的设计余量)。根据电路设计,对主放大电路中各器件进行排布后,主放大电路所占空间大小约为36.5cm×27.55cm×2.6cm。

体积功率密度:

热流密度:

为保证主放大电路内关键器件的可靠稳定工作,要求环境温差不超过15℃,结合设备研发制造的可靠性、经济性等因素以及系统总体对设备在实际输出功率、散热效率、稳定性及噪声的要求,最终选择强迫液冷作为大功率功放单元主要的散热方式。

2. 液冷设计

液冷技术是指以液体为冷却介质的冷却技术,基本原理是利用液体与发热器件进行直接或间接的接触而产生换热,并通过液体的流动将元器件上的带走从而降低设备温度。

液冷技术相比空气冷却冷却效率高100~2000倍,而且系统整体噪音远远小于空气冷却,设备后期维护也比空气冷却方便快捷。液冷技术特别适用于高热流密度的电子设备的冷却。

液冷分为直接冷却和间接冷却两种,直接冷却是指发热元器件与冷却介质直接接触,冷却液直接带走元器件上的热量;间接冷却是指发热元器件不与冷却介质直接接触,而是将发热元器件安装在冷板上,发热元器件将热量传递给冷板,而冷板内部有铜或铝质的管道,冷却液在管道内流动,将热量带走。

间接冷却相比直接冷却具有更高的适用性,对元器件及冷却液的要求都相对较低,提高了设备可靠性水平,减小了冷却液的污染。

同时间接冷却所用冷板热量分布均匀,温度梯度较,对冷却液的需求量相对较小,便于维修。

液冷冷板作为液冷系统中的核心部件,它的散热性能直接决定了整个液冷系统的工作性能。影响液冷冷板工作性能的关键因素有以下几方面:

1)冷板基材:冷板基材一般选用铜或铝等高导热率的材料。

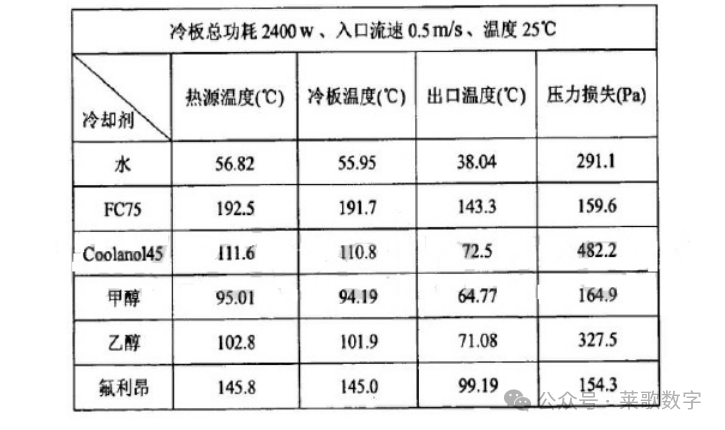

2)冷却介质:冷却介质一般选用比热容较高且性质相对稳定的无化学危害的液体,常用的冷却介质有水、油、碳氟化合物等。常用冷却介质的相关物理性质见表3。常用冷却介质的液冷冷板温度及压力损失数据表见表4。

表3 常用冷却介质的物理性质

表4 常用冷却介质的液冷冷板温度及压力损失数据表

从上表可以看出,水作为最常用的冷却液,它的散热效果最好,冷板及热源的温度均最低。

1)冷却液流道的形式:冷却液流道的分布与形式直接影响到对电子元器件的散热效果,常用的流道形式有矩形直形流道、矩形S流道、圆形S形流道等。

2)冷却液流速:选择合理的冷却液流速,不仅可以提高冷板散热效率、降低液冷系统成本,同时还可以提高设备的可靠性。

相关研究实验数据表明,当冷板入口温度一定时,随着流速的不断增大,前期冷板及发热元件的温度会逐渐降低,但当其温度降低到一定数值时,温度的变化趋于平稳。因此一味的提高冷却介质流速并不能提高冷板的散热效率,相反不仅增加系统成本还提高了系统功耗。

大功率功放单元的液冷冷板基材选用铝材,管道材质选用导热率更高的铜材,冷却介质选用最常用且散热效果最好的的水。

根据电路设计的需求,主放大电路各模块间的连接关系以及大致的布局位置已经初步确定,为了更好的对这些关键器件进行散热,选用圆形S形流道,圆形S形流道的方向通过每个关键器件的底部,液冷冷板示意图如图21所示。

大功率功放单元液冷冷板示意图

由主放大电路板上各关键模块的实验数据可知,各模块的工作效率、寿命等均随着温度的升高而不断降低,它们的最佳工作温度在20℃~40℃。

结合系统对经济性等方面的要求,将入口温度T1设置为25℃,出水温度要求T2≤40℃。已知液冷冷板内流道的直径为9.5mm,冷板散热功率Q为2kW。

3.热仿真

基本参数及边界条件的设定

1)边界条件的设置

从Flo/MCAD中将大功率功放单元的模型导入Flotherm后,完成基本建模,之后需要在model setup中对建模基本参数进行设定:

-

Type of solution:流动和传热计算flow and heat transfer;

-

Dimensional:三维模型3D

-

Radiation:不考虑辐射radiation off

-

Solution type:稳态建模steady state

-

Solar radiation:不考虑太阳辐射sloar off

-

Turbulence:自动湍流automatic algebraic

-

Gravity:Y轴负方向negative Y-direction

-

Fluid:空气,环境温度30℃ atmosphere

-

System Boundaries:系统边界环境,load from library,从库里面导入30℃

2)求解域的设置

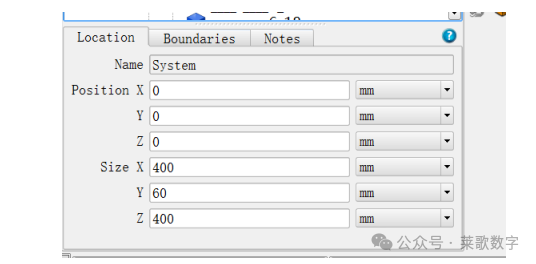

求解域即为求解的定义范围,求解域的设定会直接影响到求解曲线的收敛程度。一般情况,将完全求解域起始位置设置在(0,0,0)。

一般在强制对流的散热系统中,将求解域设置为与系统同样的大小,结合主放大电路及水冷板的实际尺寸,将整体空间尺寸设置为(400,60,400,)。

3)收敛条件的设置

收敛条件是系统运行计算,使整体模块达到热平衡的必要因素,它也会直接影响到求解结果的精度。

模型建立

Flotherm软件中的Flo/MCAD可以实现CAD、MCAD等软件模型的导入和导出,并且可以该模块进行模型的简化、分解等工作。

Flo/MCAD模块支持Pro/E、solidworks等三维设计软件的文件格式,例如step、iges等,可利用该模块将大功率功放单元的Pro/E三维模型直接导入Flotherm中,但由于热仿真过程只跟与热量相关的元器件、零部件以及特征有关,并且热模型的复杂程度直接影响仿真的求解速度。

因此在进行Pro/E三维模型导入之前需对大功率功放单元的模型进行初步的简化,只保留与热相关的数据模型,去掉无关而复杂的特征。

作为大功率功放单元的关键部件及发热最为集中的部位,对于主放大电路的合理有效的散热设计成为本次热设计的关键,因此我们将主放大电路及其水冷板作为本次热仿真的主要内容。

简化后的主放大电路及其水冷板Pro/E三维模型如图所示。

将简化后的Pro/E三维模型导入Flo/MCAD模块中,导入后的模型如图xx所示。将大功率功放单元的三维模型导入后,需要对其进行模型修补、简化、分解等操作将其变为Flotherm软件的绘图板可识别的模型数据后,才能将其导入Flotherm软件。

因Flo/MCAD对Pro/E三维模型具有很好的兼容性,所以导入Flo/MCAD后的三维模型无需进行模型修补工作,仅对其进行简化、分解操作即可。

简化模型

采用批量自动简化命令(globle simplify)将模型树中的各个元器件、零部件进行简化,需要注意的是在对各个元器件及零部件进行简化时应保存其关键特征例如体积,以便提高热仿真建模的准确性和可靠性。

而对其中与热无关的特性一并简化,为后期快速便捷的热仿真求解打好基础。模型简化的原则如下:

分解、导出模型

通过体素化(voxelization)命令将模型进行进一步的简化和分解后,再通过导出(transfer MCAD assembly)命令将简化和分解后的模型导入flotherm中。体素化分解后的模型如图xx所示,导入flotherm后的模型如图所示

体素华(voxelization)后的模型

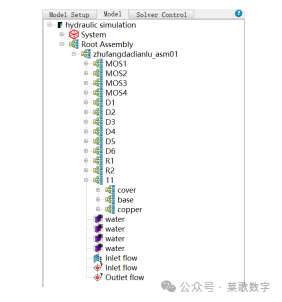

导入flotherm后的模型

系统坐标原点定位

Position X,positionY,positionZ即为该系统在本项目的三维坐标,先初始化设置为(0,0,0)

模型材料属性定义

上图为flotherm中项目树中的各项模型以及层级关系,根据前文所述已知条件,设置各部分材料如下,

MOS系列,二极管系列,R电阻系列分别设置为copper(导热系数385w/(mk),此处不计算各元器件的内部热阻,所以一律采用理想情况设置)

水冷板:AL6061,导热系数180w/(mk)

水管:copper,导热系数385w/(mk)

截图如下,

热源设置

选中各部分热源模型,根据已知条件,即热源列表,新建或热源库中选择设置,如下图所示

侦测点设置

选中模型后,点击功能列表中的功能按钮,设置侦测点,位置为模型的几何中心,如图所示

在视图窗口区域,鼠标左键选中侦测点后拖拽,可移动侦测点到目标位置。

水泵以及流域设置

点击功能按钮fixed flow,新建模拟水泵,设置参数如下,

根据已知条件,入水口温度初步设置为25℃,入水口流量3.19e-05m³/s

点击volume region,设置流体流域,设置参数如下,

以上,参数参考水@25℃时的特性参数。

注意,此处设置region时,需要将fixed flow(水泵)、模型边界、以及system domain(计算域)的边界重合,否则会出现错误。

划分网格

网格划分是必不可少的一部分,主要分为系统网格设置和局部加密网格设置两部分。

System grid系统网格设置:分为四种情况,较常用的方式是选择None,然后设置最小网格的尺寸(或数量)和最大网格的尺寸(或数量),尽量将最大纵横比缩小到20以内,总网格数一般在百万级比较合适,具体依照仿真的主机配置来定。

局域化网格:选中各部分region后,点击开启流域局域网格,键盘G的快捷键,可以显示或关闭网格显示,如下图所示,

流域局域网格设置参数如下图所示,

一般,下限设置最小网格数(或最小网格尺寸),上限设置最大网格数(或最大网格尺寸)

求解计算

求解计算之前,需要做收敛条件设置与自检调试,收敛条件设置如下图所示,

Outer Iteration为迭代计算的总步数,use double precision solver 双精度运算方法,更有助于收敛,但是计算时间会变长,可参考仿真主机的配置进行勾选。

特别要注意的是,termination Residuals终止残差的标准一般要比自冷、风冷的情况下扩大1000倍,也就是这里的value为0.00018524kg/s。

运行自检:菜单栏solver/sanity check,此功能能提前发现问题。

自检结果如下所示

结果显示

运行计算后,残差曲线以及温度曲线如下图所示,

仿真温度云图,如下图所示,

仿真结果如下,

由上表可以看出,进出水口的温差为11.6℃,达到前面的要求标准40℃规范,并且各个元器件的温度都低于50℃,也就证明了,按照目前这样的水流流道设计方案,以及入水口温度和流量设置,可以满足设计要求。

但是,通过流道设计优化、进水口流量、水冷板材料的替换,还可以进一步进行改良,此需要进一步对比仿真模拟来证明。

知识库部分截图

经验手册整理中

2496

2496

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?