🎓作者简介:科技自媒体优质创作者

🌐个人主页:莱歌数字-CSDN博客

💌公众号:莱歌数字

📱个人微信:yanshanYH

211、985硕士,职场15年+

从事结构设计、热设计、售前、产品设计、项目管理等工作,涉足消费电子、新能源、医疗设备、制药信息化、核工业等领域

涵盖新能源车载与非车载系统、医疗设备软硬件、智能工厂等业务,带领团队进行多个0-1的产品开发,并推广到多个企业客户现场落地实施。

专题课程

每日篇行业发展资讯,让大家更及时了解外面的世界。

更多资讯,请关注B站/公众号【莱歌数字】,有视频教程~~

本期给大家带来的是关于空气速度如何影响散热器的热性能研究内容,希望对大家有帮助。

一种设备的温度会影响其运行性能和使用寿命。为了达到期望的器件温度,设备散发的热量必须沿着某个路径传输到环境。传递这种热量最常见的方法是通过鳍状金属装置,也被称为散热器。

热传递过程中的阻力被称为热阻。散热器的热阻随着传热面积的增大而减小。(R=L/(A*λ)

然而,由于设备的尺寸在减小,散热器的尺寸也在越来越小。另一方面,功率器件的散热量也在增加。

因此,在有限的空间内设计一个最小化热阻的传热路径是电子设备有效设计的关键。

本文讨论了气流速度对不同散热器设计的热阻的影响。为了能够比较这些设计,我们需要首先回顾一下应用于散热器的基本传热理论。

散热器的传热速率取决于组件箱体温度Tc和空气温度Ta之间的差值,以及总热阻Rt。

此关系如式1所示。

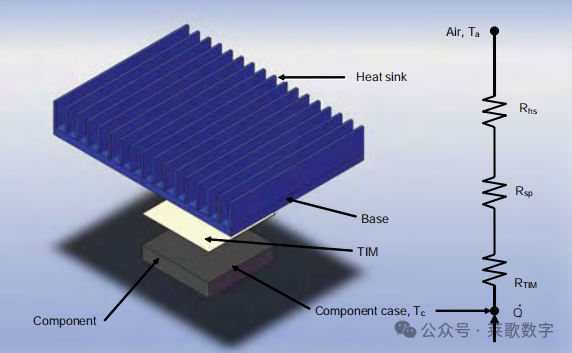

对于基本散热器设计,如图1所示,

图1直肋散热器的热阻示意图

系统总热阻取决散热器的热阻Rhs、散热器基板中的扩散阻Rsp以及从组件到散热器基的界面材料热阻Rtim的总和,如下述公式2所示,

因此,为了比较不同的散热器设计,假设界面材料热阻Rtim和扩散热阻Rsp是相似的。

在本研究中,所有的散热器都使用了相同的界面材料(TIM)。这尽量减少了散热器试验之间的界面热阻Rtim的差异。

正常情况下,散热器基底Rsp的扩散热阻随着基底厚度和电导率的减小而增加。并随着散热器基板面积和散热面积的差异增大而增大。

有研究发现,一种测量基于从时间依赖的温度曲线中提取平均传热系数作为速度的函数。

测量的有效传热系数然后根据质量、体积、重量或高度进行调整。这提供了几个性能指标,为设计者提供了一种新的方法,在类似的设备的条件下对散热器进行排序。

举例说明:

散热器的高度为5~20mm,散热器的基板厚度从1.2~3mm不等,底座的宽度和长度从42.2~49.8mm不等。散热器的宽度和长度之间的比率也有所不同,即同时使用了正方形和矩形的基础形状。

用仪器对散热器热阻进行计算

在2 m/s以下的气流速度下

本文的散热器试验在风道中进行,数据点在稳态值下进行。散热器的选择依据下列散热器选择标准:

-

所有的散热器都采用了相同的界面材料;

-

所有测试的散热器的基板厚度、宽度和长度都是相同的;

-

不同的散热器试验采用相同大小的热源面积;

-

散热器有相同的肋片高度。

关于散热器测试

选择了42 x 42 mm和27 x 27 mm尺寸的散热器,因为它们是电子冷却的常用尺寸。

肋片的类型包括直肋片、针肋片、椭圆肋片。尺寸、零件号和质量见表1,

表1.测试的散热器类型及其尺寸和质量。

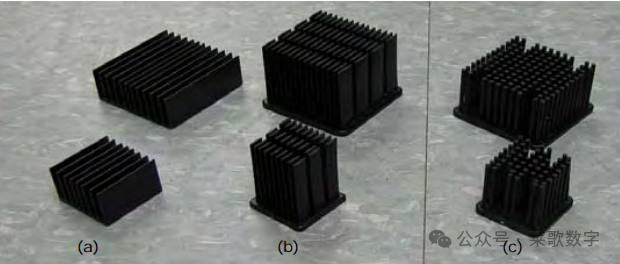

图2显示了一些选定的散热器。

图2.测试的各种散热器类型:直肋片(a)、椭圆肋片(b)、圆柱形肋片(c)

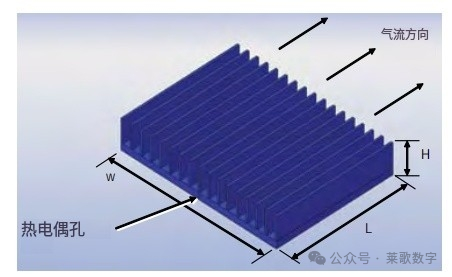

为了测试目的,在每个散热器的底座中心钻一个热电偶孔,其一侧垂直于每个测试的气流方向。热电偶孔的位置如图3所示,

图3.直肋式散热器示意图

风洞中散热器的实验设置

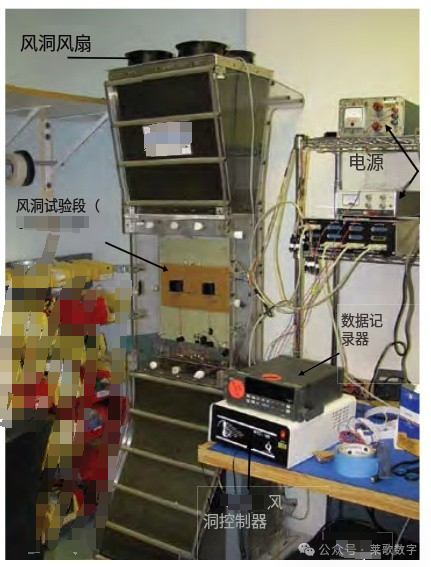

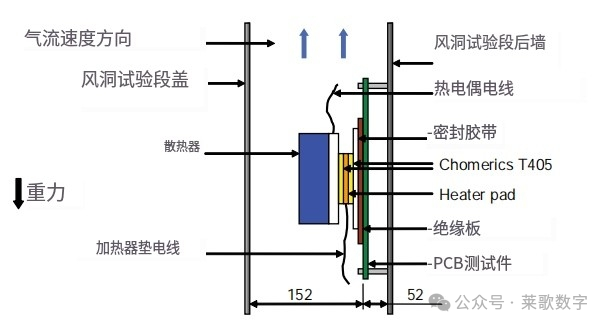

某实验室测试风洞试验,在散热器中心放置25 x 25 mm的加热源。散热器安装在风洞试验段。在散热器上游15cm处测量气流和温度。

某实验室风洞实验设备

装置结构示意图

测试流程

加热散发的热量通过自然对流转移到空气中。监测散热器的基本温度和进气温度,直到出现稳定的温度状态。此时,记录了散热器基板和进气温度,以及提供给每个加热器垫的电压。

对于强制对流,在一定的气流速度范围内记录了稳态值。42 mm散热器的功率输入范围为12 W,而27 mm散热器的功率输入范围为6~9W。

结果处理

根据其热阻进行了比较。从散热器底座到空气的传热速率见公式3,

从这里开始,用公式4计算散热器的热阻,

![]()

这是假设由散热器传递到空气中的热量等于输入到热源的功率。这里提醒大家注意,我们在做仿真的时候,设置的热功耗一般都不是这个值。

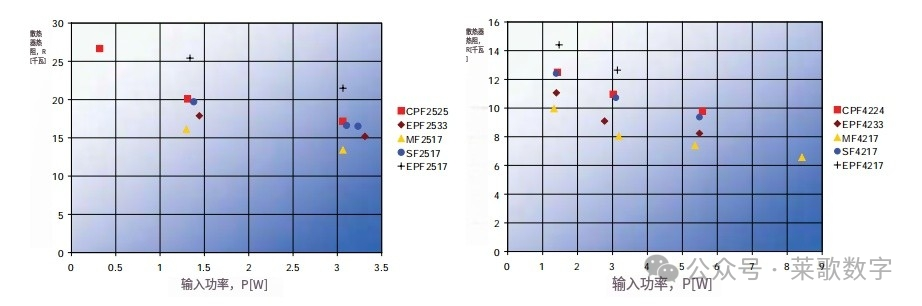

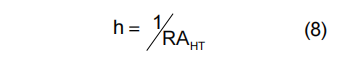

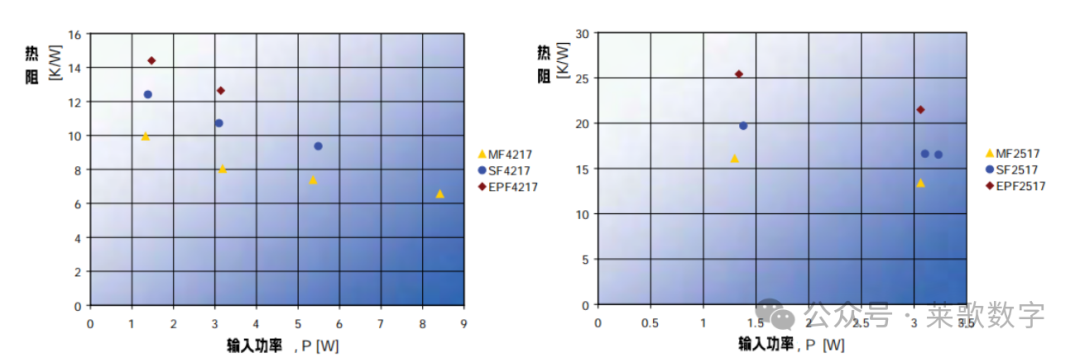

将公式4应用于实验数据后,结果如图7和图8所示。

图7.自然对流用27 mm (a)和42 mm (b)散热器热阻

图7显示,由于自然对流,散热器的热阻降低。33mm的椭圆肋片散热器有比较高的热阻,17 mm椭圆肋片的热阻最高。

25毫米圆柱形散热器具有和直肋片散热器大致相同的热阻。

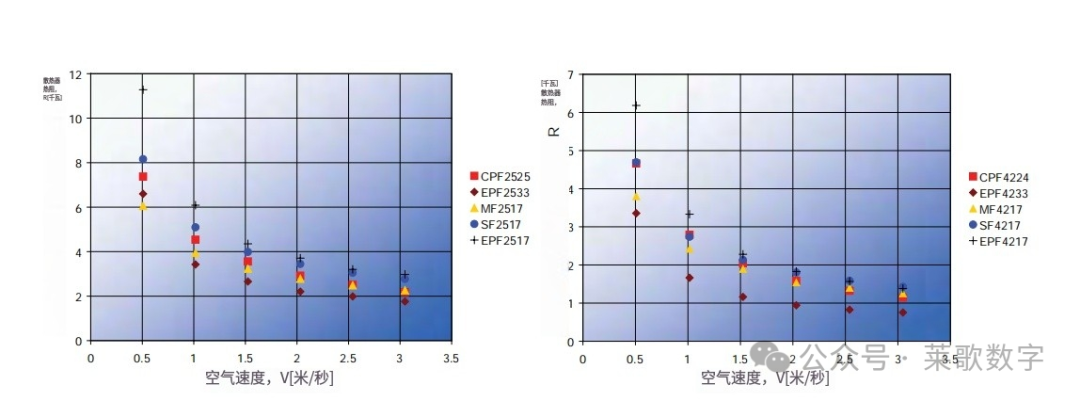

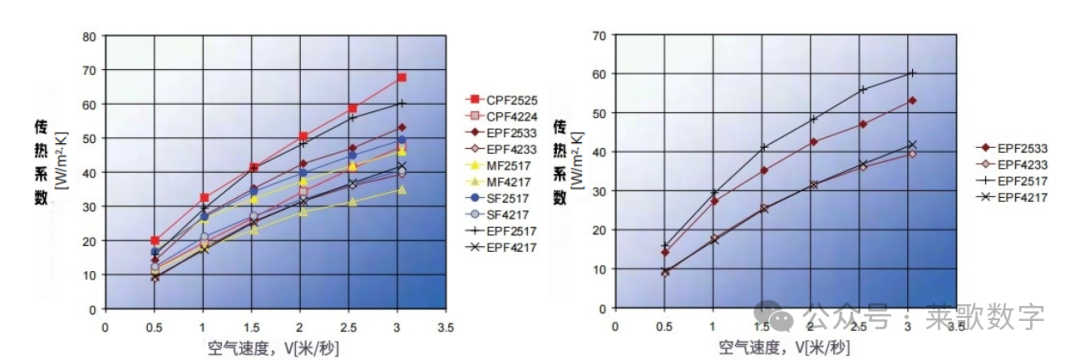

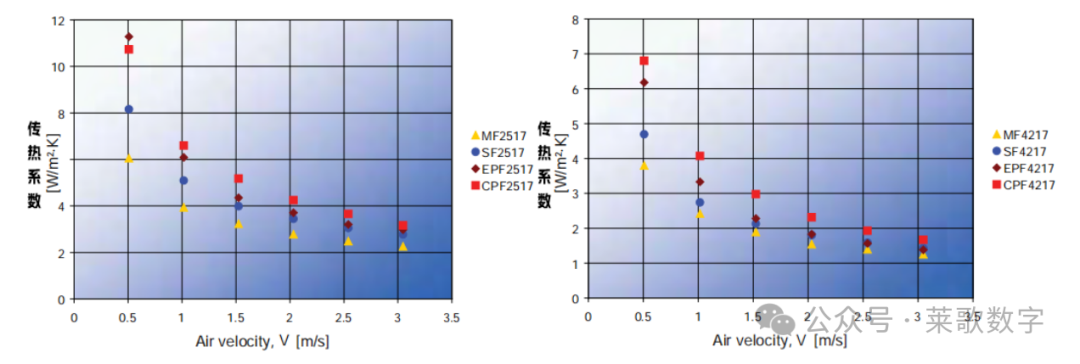

对于强制对流,如图8所示,所有测试的散热器的热阻都随着空气流量的增加而减小。

图8.强制对流用27 mm (a)和42 mm (b)散热器的热阻

一个33毫米高的椭圆鳍片散热器的热阻最低。然而,一旦被切割到17毫米的高度,它们具有最高的热阻。

42 mm直鳍和圆柱肋片散热器具有相似的热阻。

选择散热器的一个标准是使散热器具有相同的高度。然而,圆柱形肋片散热器是25毫米高。一种可能的比例尺方法是计算散热器的传热系数h。然后利用传热系数计算同一类型较短散热器的热阻。

为了计算传热系数,假设测量的散热器基础温度为翅片基础温度,且翅片的热效率为100%,即翅片与基板有同样的温度。

对于测试的散热器,热效率在98%左右。因此,假设翅片的热效率为100%是有效的。修改方程3得到方程7。

然后用公式8计算传热系数,

Aht为散热器传热面积,

由于椭圆肋片是在两个高度测试的,他们的结果被用来验证用于测量散热器的方法是有效的。

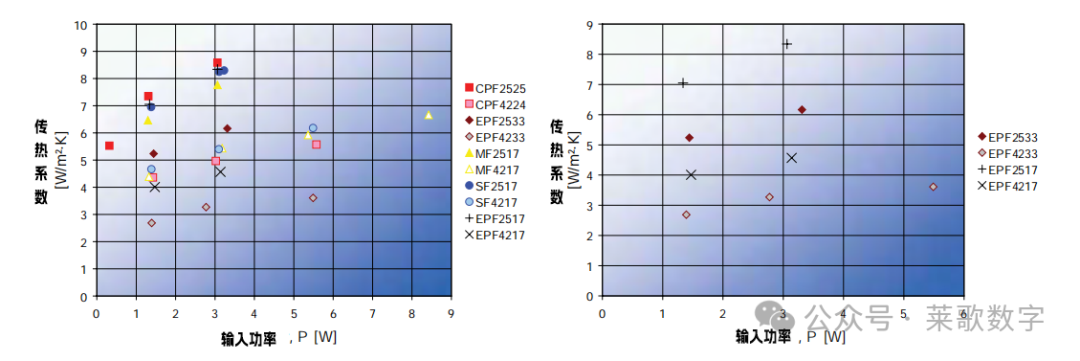

自然对流试验的结果如图9所示。

图9.自然对流过程中的传热系数

对于特定的散热器基板尺寸,椭圆肋片散热器的传热系数相差25%,如图9 (b)所示

图10.强制对流时的整体传热系数

图10为强制对流试验的传热系数数据。图10 (b)显示,42 mm底座尺寸的椭圆肋片散热器的传热系数平均差异为1.6%。

对于25毫米的底座,平均差异为13.7%。这表明,传热系数可以用于测量散热器。然而,这只能用于类型和基板面积相同的散热器。

图11.强制对流用17 mm高散热器的热阻

这些值如图11所示,包括高17 mm的其他热阻值。图11显示,对于17 mm高的散热器,椭圆形和圆柱形肋片散热器的热阻最高。

图12显示了17 mm高散热器的热阻。

图12.17mm高散热器的热阻,27 mm (a)和42 mm (b)

仿真分析

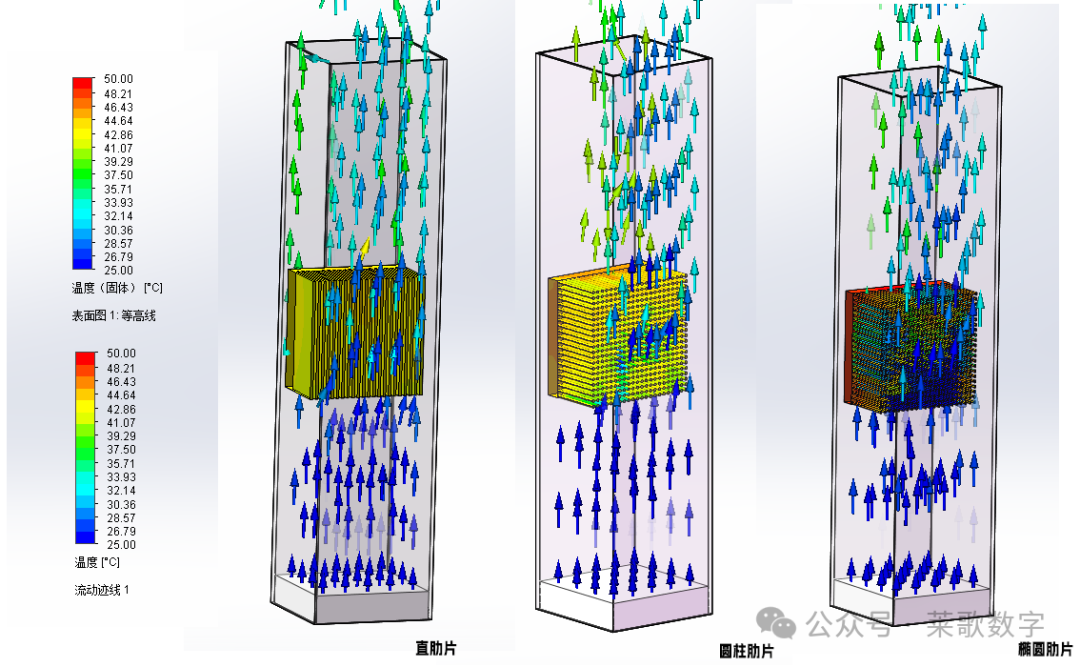

下面我们结合FloEFD软件对这几种散热器进行模拟分析,看看是否和实验测试的结论一致。

-

尺寸:42*42*25mm,基板5mm

-

类型:直肋片、圆柱肋片、椭圆肋片

-

材料:6061

-

热源尺寸:25*25*5mm,12W

-

环境温度:25℃

-

风扇速度:0.5、1、1.5、2(m/s)

-

导热界面材料:假设一致,且这里忽略不计(实际项目按照具体情况来设置)

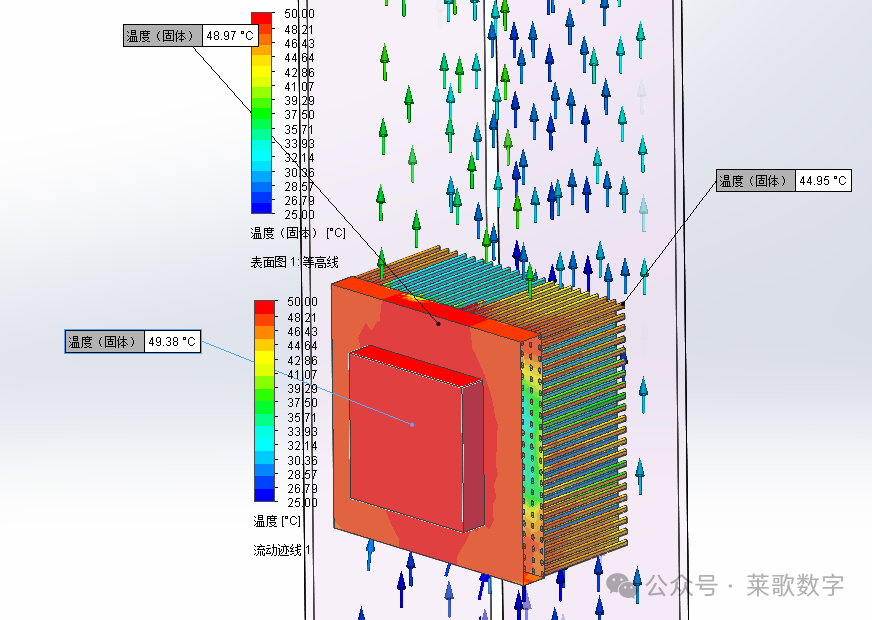

基于FloEFD仿真分析三种散热器的流场、温度场分布图

侦测点位置

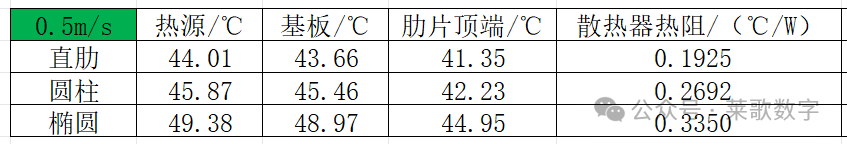

根据仿真出来的原始数据,处理结果如下表所示,

风速为0.5m/s时,三种散热器的各侦测点温度&热阻值

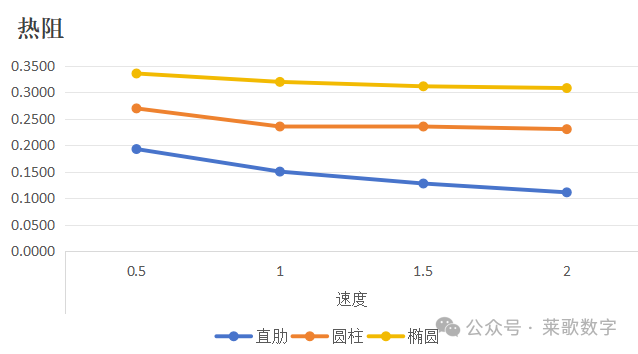

通过仿真四组风速情况下的原始数据整理,得出其热阻对比如下图所示,

可以看出,基本与上述实验测试所得结论一致:

即三种散热器,在同尺寸、同热源、同环境、同风速条件下,

-

直肋的热阻最小,其次是圆柱肋散热器;

-

另外,流量越大,散热器的热阻越低。

参考文献

-

《电子组件热管理手册》

-

《实践中分级散热器的方法:散热器性能测试、半导体热测量与研讨》

-

《散热器热性能的实验与理论研究》

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?