问题

anylogic建模在沃尔玛是全球收入最大的零售商,它正在寻找一种自动化技术,帮助该公司快速增长的在线杂货业务以更低的成本更快地完成订单。他们想要评估 Alert Innovation 的货到人 (GTP) 概念 Alphabot®,该概念可以通过使用能够在多层存储结构内的所有三个维度上操作的自主移动机器人,在商店级别实现在线杂货自动化。Alphabot 机器人(或“机器人”)是自动驾驶车辆,可以将常温、冷藏和冷冻温度区域的物品收集到高密度存储系统中,并将它们运送给员工,由员工挑选单个物品来建立客户订单。Alert Innovation 推出了 Alphabot® 作为一种技术,可以使店内在线订单的履行更快、更高效。

该零售商希望在对产品开发做出财务承诺之前评估 Alphabot® 概念的可行性及其对沃尔玛的适用性。Alert Innovation 已经为该项目进行了一些静态电子表格计算,但是,Alert Innovation 和沃尔玛都同意,由于系统的复杂性以及需求和执行的可变性,不能依赖这些电子表格。在做出财务承诺并在沃尔玛商店部署该系统之前,决定委托模拟咨询公司 MOSIMTEC 设计一个物料搬运模拟模型,以进行独立的技术可行性评估。初始建模评估的目标是:

- 了解 Alphabot® 系统在客户需求高峰期的吞吐量和周转时间能力,并评估服务水平。

- 通过实际需求数据和可变性了解 Alphabot® 系统的任何潜在性能弱点。

- 确定各种商店配置所需的货架结构、自动化机器人和每次拣货工作站的最佳配置。

- 将模型预测的资本支出要求与业务案例电子表格进行比较。

- 使用模型吞吐量和周转时间结果将 Alert Innovation 的 Alphabot® 的建议性能与其他行业领先的自动存储和检索系统 (ASRS) 以及货到人 (GTP) 技术进行比较。

物料搬运模拟不仅有助于了解在现实世界中部署该系统的真实成本,而且还可以确定未来在沃尔玛其他商店中可能部署 Alphabot® 的商店特定要求。

解决方案

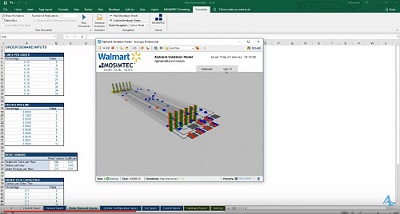

为了在具有现实世界复杂性和可变性的计算机模拟环境中对 Alphabot® 的行为和操作进行建模,MOSIMTEC 为该项目选择了 AnyLogic 物料搬运模拟软件。MOSIMTEC 和 AnyLogic 能够根据数据输入动态构建设施布局,而无需访问每个布局更改的开发环境,这将有助于显着缩短模型开发时间,并能够更快地评估多个 Alphabot® 配置。AnyLogic还提供了无与伦比的易于部署性,以便多名沃尔玛工程师可以运行物料搬运设计模型,而无需安装额外的软件或购买开发人员许可证。选择 AnyLogic 的另一个原因是 Alphabot® 系统需要广泛的控制算法。AnyLogic 与 Java 集成的能力消除了在专有脚本语言和程序员熟悉的格式之间来回转换算法思想所花费的过多时间。

第一阶段:物料搬运仿真模型

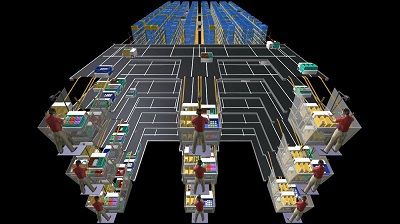

动画,包括 AGV 仿真

沃尔玛的最初目标是就 Alphabot® 项目的启动做出是否继续的决定。在七周内,MOSITMEC 能够学习该系统,设计用于机器人决策的初始控制算法,构建物料搬运模拟模型,分析结果,并向沃尔玛领导层展示研究结果。

在最终交付的模型中,沃尔玛经理可以指定不同的输入,例如机器人的数量、它们在不同区域的长度、宽度、加速度和速度。物理货架配置,如过道数量、层数、层间空间和工作站层数,以及该系统的其他物理组件,都可以通过模型输入参数进行配置。控制逻辑参数,包括从各种工作分配方法中进行选择或设置各种阈值,也被公开并可供沃尔玛运行自己的分析。

第 2 阶段:物料搬运仿真模型

动画,包括 AGV 仿真

模型输入和输出统计数据集成在 Excel 前端中,因此用户可以轻松配置和运行模型。在此概念评估阶段,MOSIMTEC 结合了基本的 3D 模型动画,该动画根据用户在 Excel 中定义的布局进行缩放。Excel 中的输出结果包括包含关键指标、日志文件、场景比较、图表和图形的摘要报告。

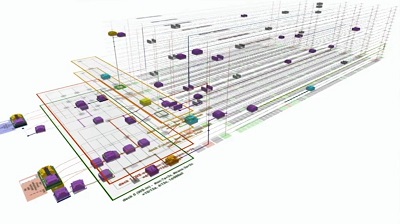

完成系统功能的独立分析后,MOSIMTEC 将 AnyLogic 物料搬运设计模型转换为 Alert Innovation,以便长期用于微调软件控制算法以实现最终的生产部署。根据第一阶段的成果,沃尔玛继续进行 Alphabot® 产品开发。Alert Innovation 工程师使用第一阶段模型作为第二阶段的基础,通过增加详细程度并测试各种控制算法来模拟不同的系统设计方案。纳入的模型增强功能包括:

- 更多特定于机器人的移动逻辑:使用 AnyLogic 基于代理的建模和 Java 功能,机器人路径、预留、避免碰撞逻辑和移动配置文件。

- 存储系统中耐储存、冷藏和冷冻物品的单独温度区的逻辑。

- 货架内的库存跟踪功能可跟踪系统中的每件物品。

- 机器人排序逻辑可帮助模拟机器人对桌子上的物品进行分类。

通过更新的物料搬运仿真模型,工程师能够验证原始系统设计假设并向 Alphabot® 产品开发团队提供反馈。

Alphabot系统模型包括AGV仿真

结果

通过估计满足各种周转时间阈值所需的设备要求,初始物料搬运设计模型的输出为更广泛地部署 Alphabot® 的业务案例提供了信息。该仿真模型量化了无约束需求条件下的系统性能能力,以对其极限进行基准测试。该模型显示,Alphabot® 将能够在不到 8 分钟的时间内拣选 95% 的在线杂货订单,平均拣选时间不到 5 分钟。

最初的模型后来进行了更新和扩展,以了解各种详细设计方案的影响。该模型帮助 Alert Innovation 确定哪些设计方案可以带来最大的投资回报率,并更好地确定系统的规模以适应未来的部署。

沃尔玛和 Alert Innovation 于 2019 年 3 月在新罕布什尔州塞勒姆的沃尔玛超级中心启动了 Alphabot® 概念验证试点。

文章讲述了全球零售商沃尔玛使用AnyLogic模拟软件评估AlertInnovation的Alphabot®自动化系统在在线杂货业务中的应用。模拟旨在评估系统性能、吞吐量和周转时间,以决定是否进一步投资。模型考虑了复杂性、需求变异性和与其他技术的比较。

文章讲述了全球零售商沃尔玛使用AnyLogic模拟软件评估AlertInnovation的Alphabot®自动化系统在在线杂货业务中的应用。模拟旨在评估系统性能、吞吐量和周转时间,以决定是否进一步投资。模型考虑了复杂性、需求变异性和与其他技术的比较。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?