1.客户仓库是楼层仓库,通常1L用于存放当季产品,2L存放过季产品,需求是:换季期间,如何将1L产品批量移库到2L,请介绍下方案,并截图说明操作步骤;(3分)

答:思路:1L和2L是客户仓库的物理位置,用库存余量里面右键功能生成库存移动单,目标库位是固定过渡库位,货物整合到一起后,按照实际存放要求再用RF批量移库功能移至2L库位存放。

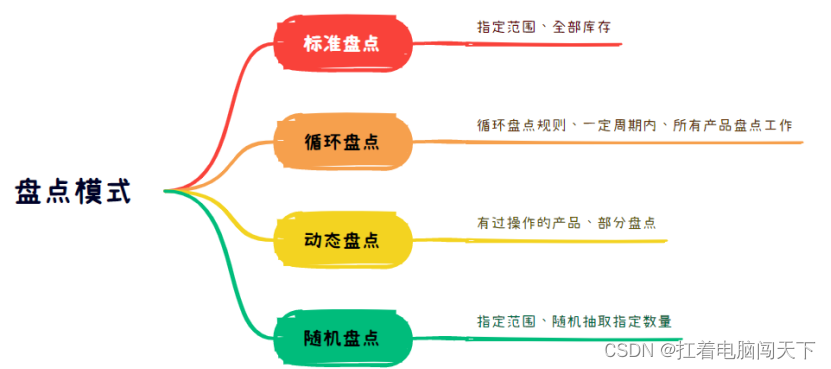

2.请列举当前系统支持的盘点有多少种模式,每种模式适用哪种场景

答:

使用场景:

(1)标准盘点:盘点一定范围内的库存,用于确保库存数量和产品的准确性和一致性。

(2)循环盘点:根据循环盘点规则中设置的盘点数量等限定条件,由系统在库存中随机选择部分库存进行盘点,在一定周期内完成对所有产品的盘点工作的盘点操作方式。可以将大量的盘点工作分散到平时进行,既不妨碍物资收发工作的正常进行,又能使仓库管理人员充分利用作业的间隙。

(3)动碰盘点:对有过操作的产品进行盘点的一种部分盘点方式。可以快速发现短期库存变动的情况,比如当天操作有无失误,及时止损。

(4)随机盘点:由系统根据制定的盘点范围,随机抽取库存记录生成盘点任务用于抽查库存情况的盘点方式。可以及时清点库存变化,记录每次库存变动。

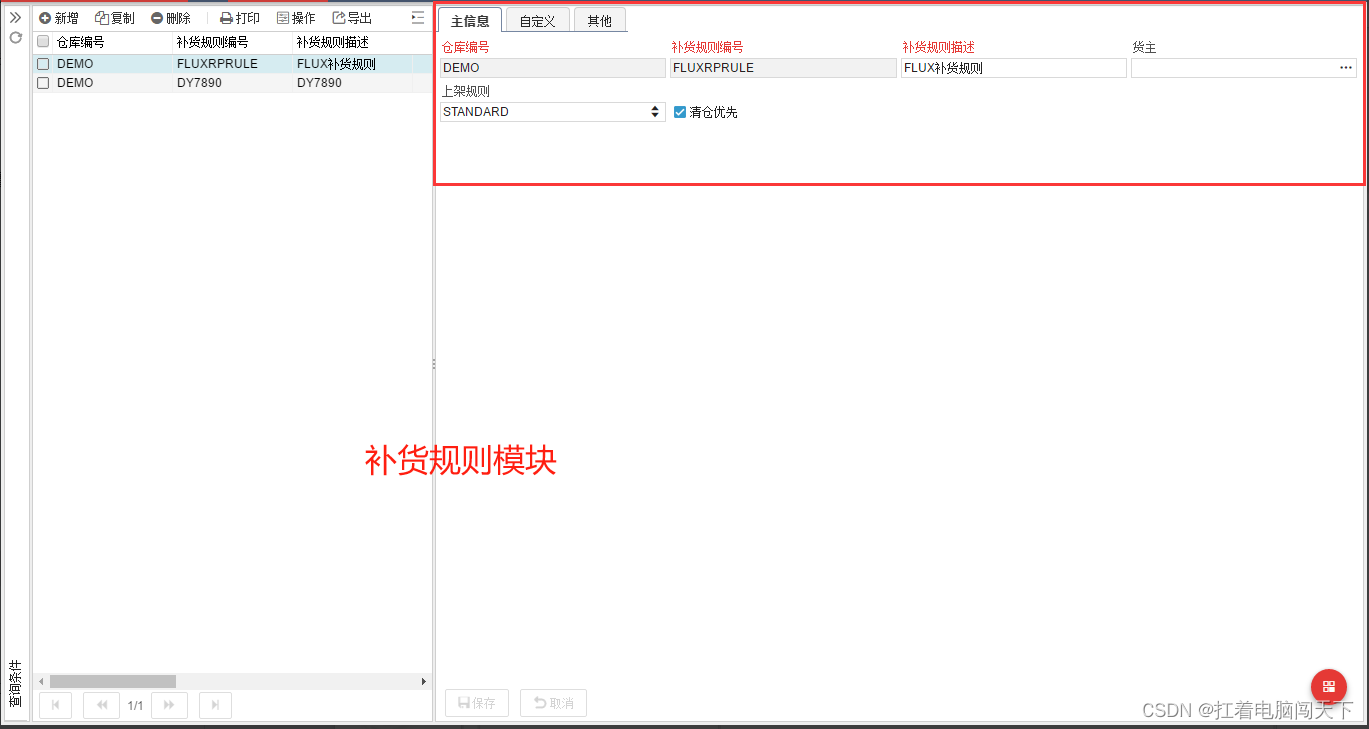

补货规则

部分情况下,由于产品的季节性较强等原因,在仓库中的拣货作业并不是持续的(例如夏季服装),并且此类产品的种类大于拣货位的设置个数。此时,不需要为每个产品固定拣货位,而是采用动态补货方式,当产品进入操作周期时,为其寻找一个库位作为拣货位,而当产品操作周期结束,此拣货位将让给其他当季产品使用。

在拣货位有库存的情况下,再次入库或补货相同产品,系统会自动寻找产品当前使用的拣货库位。但在拣货区没有库存的情况下,系统要为产品寻找到一个新的动态拣货位时,就需要遵循补货规则。因此,补货规则也只针对找新的空拣货位的情况,相当于特殊场景下的上架规则。

补货规则设置见下图:

动态补货规则的实际计算逻辑同上架规则,因此设置时需要先设置上架规则,然后在补货规则中选用。

补货用的上架规则,通常是在指定库区寻找一个空库位用来做产品的拣货位。

补货计算时的候选库存批次,通常按照库存周转规则的设置来选择用于补货的库存批次。同一批次情况下,不同存储库位库存不等的情况下,可以通过配置“清仓优先”选项,让系统优先选择库存最低的存储库位的库存用于补货,从而达到补货同时优化库存布局的目的。如果不选择“清仓优先”,补货时,同一批次下,系统会按存储库位的对应库位拣货顺序字段内容进行排序并选择库存用于补货。

上架规则

在已经定义了仓库中必需的基础信息之后(例如区域,库位空间信息、产品信息等),仓库能够根据客户产品管理需要或者现场管理要求,创建一个决定产品在仓库中如何摆放的业务管理规则,称之为上架规则。每一个客户或细化到每一种产品都可以分别定义对应的上架规则。

由于同一产品在不同仓库内的存储布局要求有可能不同(例如产品要求存放在恒温库,北京仓的恒温库是在底楼的A区域库位,而上海仓库的恒温库是3楼的H区域),因此在进行产品上架规则配置时,可以在多仓页签,为每个仓库分别配置上架规则。配置时所选择的上架规则,需要在【业务规则】模块中预先维护好规则的具体要求内容。

遵循上架规则执行上架计算,执行的前提是产品档案的“库位指定方式”配置为系统计算库位(例如收货时计算库位或者上架是计算库位。即不能是人工指定库位),并且收货库位是过渡库位。否则系统视为人工收货到存放库位,无需系统进行上架计算、推荐库位,不会生成上架任务。

WMS在评估和执行上架规则时,考虑的先后次序是:

- 按行号的次序依次选择(新增记录时,行号可编辑,方便用户调整次序)生效的(即活动标记勾选的)规则明细行。

- 根据订单类型、包装级别、产品循环级别、批次属性等条件,决定是否遵循此行规则。如果条件不符,则跳过此行,查看下一行规则明细。例如此行规则明细指定的订单类型是“采购收货”,而当前订单是“调拨入库”类型,则当前订单跳过、不执行此行规则,向后匹配下一行规则明细。直到匹配到一行条件均符合的规则明细行。

- 根据规则代码,来决定如何获得候选库位的清单。例如从指定库区中找合适的库位,还是使用产品指定的固定库位。具体规则代码内容介绍,请参考下一部分的介绍。

- 为候选名单中的每个库位检查限制条件(包括库位限制、空间限制等条件),即根据限制条件确认货物能否放入这个候选库位。库位合适,执行后续的分派库位;库位不适合,则找下一个候选库位进行匹配。

- 分派库位。如果某一个库位通过了以上所有的限制条件,就完成了库位的选择。

- 如果找不到一个合适的库位,选择下一行规则明细行,并且重复以上步骤。

- 如果全部规则运算后,没有找到合适的库位,系统返回空值。通常情况下,仓库为了避免返回空值,使得操作人员无法作业,多数会将最末一条规则明细行配置为无限定条件、上架到某个用于异常处理的临时库位。

规则元素说明

- 上架规则代码

各行规则代码,如果同时指定了“原始库位”,则只有收货到指定的“原始库位”的情况才按此行上架规则明细要求进行上架计算。

- 代码01-如果从“收货库位”收货,则上架到“目标库位”

如果产品的收货库位,是规则中维护的、“原始库位”字段指定的库位(如上图的“DOCK1”),则符合此项规则,强制上架到“目标库位”字段维护的库位中(如上图的“A0001”库位)。此规则下,目标库区字段维护的内容将被系统忽略。

原始库位设置内容,是收货过渡库位,通常与不同的收货门、月台对应。此规则能够实现不同过渡库位收货的货物,分流到不同存储库位存放的目的。例如1号月台操作收货,会收到1号月台对应的过渡库位DOCK1中,这些货物全部上架到A0001库位;而2号月台,收货到B过渡库位的货物,则全部上架到A0002库位。此时可以配置2行上架规则明细,规则代码都是01,但原始库位一条为DOCK1,一条为DOCK2,进行分流。

但此规则明细如果有设置限制条件(如库位限制、体积限制等),而指定的目标库位,又与待上架货品的情况不匹配(例如货品体积超过库位体积),则不符合此行规则明细的条件,会跳转到下一行规则明细行进行库位计算。

- 代码02-如果从“收货库位”收货,则在指定的库区中查找合适的库位

与规则代码01逻辑类似,但目标不是具体某个库位,而是一个库区的多个库位。即如果产品的收货过渡库位,是规则中维护的“原始库位”字段指定的库位(如上图的DOCK1),则在“目标库区”字段指定的库区中寻找合适的库位(如上图的Z1)。此库区中,具体哪个库位合适,将根据后续限制条件(库位限制、体积限制等)进行判断。此规则下,目标库位字段维护的内容将被系统忽略。

此规则能够实现不同过渡库位收货的货物,分流到不同库区的目的。例如收货到DOCK1库位的货物,在就近的、北部Z1区寻找合适的存储位,而收货到DOCK2库位的货物,到南部的S2区寻找合适的存储位。

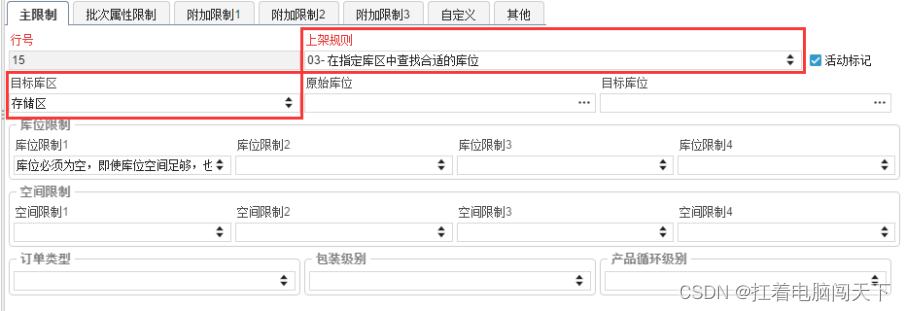

- 代码03-在指定库区中寻找合适的库位

最为常用的规则之一,不考虑产品的具体收货库位(产品只有收货到过渡类型的库位才会进行上架库位计算),而是直接在“目标库区”字段指定的库区中寻找合适的库位。

此库区范围内,具体哪个库位合适,进一步根据库位限制、空间限制条件进行查找。

- 代码04-上架到“目标库位”

使用此规则的产品都指定上架到唯一的库位,库位号维护在“目标库位”字段中。

常用做其他规则找不到合适库位情况下的强制指定。例如所有系统计算不到合适库位的货物,都指定到TEMP库位,再由人工进行问题检查、库位安排。

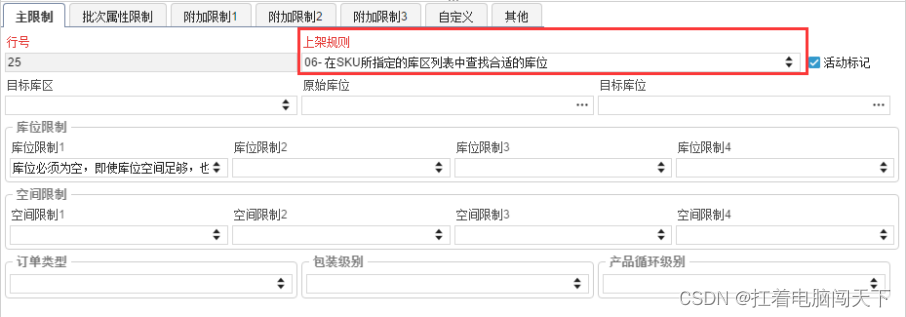

- 代码06-在SKU所指定的库区列表查找合适的库位

有些仓库库区划分较为细致,不同产品上架到不同库区。如果只在上架规则中设置,规则太多,不利于维护。因此规则指定到产品档案中维护的库区找合适库位,可以在产品档案中逐一维护,并且支持设置多库区管理清单,按配置的次序在各个库区依次寻找可存放库位(具体配置介绍参考下面“产品多库区管理”介绍)。

例如同一个产品A,在广州仓,依次到G1、G2、G3库区查找合适的库位。在北京仓,则是BZF、BZH、BZA的次序。结合产品档案设置与上架规则设置共同生效。

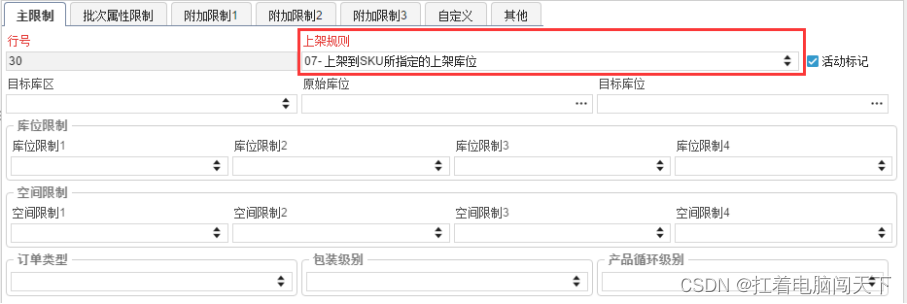

- 代码07-上架到产品所指定的上架库位

在产品档案的“多仓设置”页签中,每个产品可以维护各自在不同仓库的固定上架库位。采用此规则,将产品计算上架到产品档案已维护的、指定仓库上架库位中,以便实现每个产品上架到指定的固定库位的要求。

与06规则类似,也是结合产品档案设置与上架规则设置共同生效。

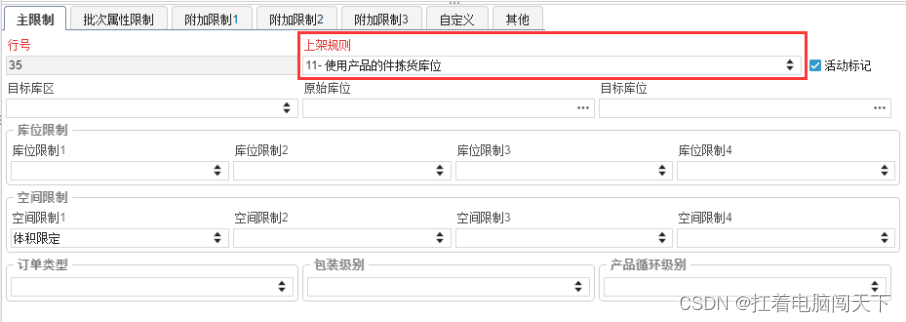

- 代码11-使用产品的件拣货库位

指定上架到产品档案功能维护的件拣货库位中。通常应用于拣货位管理模式下,并且不关注先进先出批次管理的场景(直接上架会打乱批次顺序),为了减少上架后再补货的2次操作工作量,在入库时直接上架到产品拣货位。

实际应用中,也有很多仓库会采用零散件上架到拣货位,整箱货物上架到存储位,后续再补货的包装分级操作模式。需要结合【产品档案】的拣货位设置才能生效。

使用此规则时,如果“目标库区”有指定具体库区,则仅在指定库区找产品的件拣货库位。适用与有多个拣货区,分别用于不同业务拣货操作的仓库,也即产品拣货位维护了多条拣货位记录,但分数不同库区的情况。例如采购收货入库的零散数量上架到拣货区1,而电商订单入库的零散数量上架到拣货区2,就需要分别配置2行指向不同库区的拣货位上架规则明细。未指定“目标库区”,则无需区分管理,产品的全部拣货位都可以作为后选库位。

同时,如果【产品档案】的拣货位中,有指定“批次属性值”,则只有批次属性04内容与拣货位要求的“批次属性值”内容相符,才能上架到这个拣货位中。经常用在分流场景中,例如lot04用于记录产地,产地为A的库存,上架到拣货位01库位,产品为B的库存,上架到拣货位02库位。

- 代码12-使用产品的箱拣货库位

指定上架到产品档案功能维护的箱拣货库位中。与代码11逻辑类似,适用与设置箱拣货位的仓库,如果“目标库区”有指定具体库区,则仅在指定库区找产品的箱拣货库位。

- 代码13-使用产品的箱/件拣货库位

指定上架到产品档案功能维护的箱/件拣货库位中。与代码11逻辑类似,适用与设置箱/件合并拣货位的仓库。

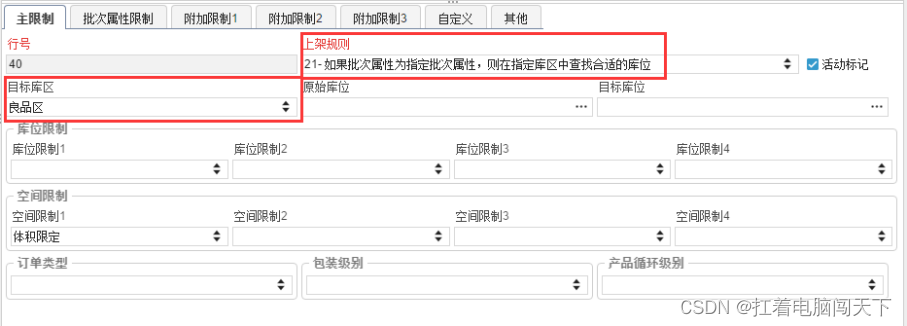

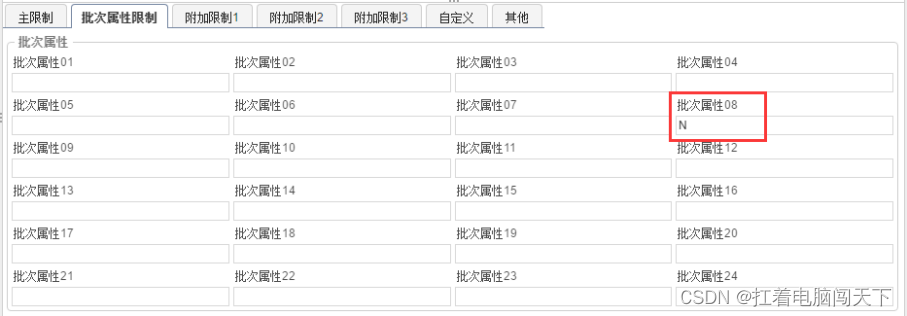

- 代码21-如果批次属性为指定批次属性,则在指定库区中查找合适的库位。

使用此规则代码,除了在“主限制”页签配置规则代码、对应目标库区之外,还需要在“批次属性限制”页签,配置对应限制值,如下图,批次属性08为是否不良品,指定条件为N:

执行上架计算时,系统会先判断记录是否符合上架规则指定的批次属性条件,如果符合,在“目标库区”维护的库区中查找合适的库位。

记录如果不符合指定的批次属性条件,则跳过此行上架规则明细,与下一规则记录进行匹配。

例如符合条件的良品(批次属性08=N的库存记录)到良品区寻找合适的库位;而不良品则跳过此行规则,执行后续其他规则行的逻辑,到不良品区寻找合适的库位。

- 代码22-如果批次属性为指定批次属性,则上架到目标库位。

与规则21类似,执行上架计算时,先判断记录是否符合上架规则指定的批次属性条件,如果符合,上架到“目标库位”字段指定的库位中。

- 代码30-查找同类产品相邻的库位。

计算上架库位时,根据产品档案的产品组信息,优先寻找同组产品所在库位附近的库位上架。适用与同类产品(相同产品组的产品)希望就近存放,但又不设置拣货位,也不分区管理的仓库场景,只需要同类产品集中即可。

- 代码31-查找拣货位最近的存储位。

部分仓库的操作场景是货物入库时,先入拣货位,拣货位放不下再找拣货位附近的存储库位,这样可以减少补货工作量,缩短补货时的搬运路线长度。此时可以用到规则31,在产品档案所配置的拣货位附近,选择距离拣货位最近的、合适的存储位。

库位就近的判断,系统会根据库位X、Y、Z坐标信息,计算存储位、拣货位到库区基点库位的距离,更新库位的“上架逻辑顺序”内容(

- 就近库位逻辑:

上架过程中,常有希望同类货物能够就近存放的要求(不是合并在同一个库位),但由于仓库库位是分布在立体空间的,特别是立库、多层托盘、隔板货架等仓库,哪些库位是“近”的,哪些是“远”的,需要对空间距离进行设置与计算。

一方面,每个库位的XYZ坐标都需要进行设置;

另一方面,在库区中需要指定一个库位作为基点(库区基点字段所设置的库位),以此库位作为三维坐标的零点,根据其他库位到此库位的空间距离,自动更新库位上架顺序。

即根据到基点的空间距离远近,更新库位的上架排序,用以支持就近计算上架的业务逻辑。

空间距离的计算,以每个库位的XYZ坐标,到基点库位的XYZ坐标的距离分别进行计算。

)上架计算时可以直接使用“上架逻辑顺序”信息。

- 代码34-相同来源跟踪号合并上架

适用于混托计算上架场景,同一托盘的待上架库存,推荐到同一个上架目标库位,避免上架计算时混托盘占用多个目标库位。尽管普通模式下多个上架任务、实际上架时可以整托盘合并确认,释放多余目标库位,但作业过程中多占用目标库位,有可能影响到其他上架任务的目标库位计算,因此对于明确合并上架的场景,可以采用此规则作业模式。

- 代码35-相同MUID来源合并上架

适用于多级跟踪号管理的混托计算上架场景。MUID是跟踪号的集合,一个MUID中可以包含多个跟踪号。此规则逻辑与34-相同来源跟踪号合并上架类似,只是基于更上一级的MUID层级进行计算,同一MUID的待上架库存,推荐到同一个上架目标库位,避免上架计算时混托盘占用多个目标库位。

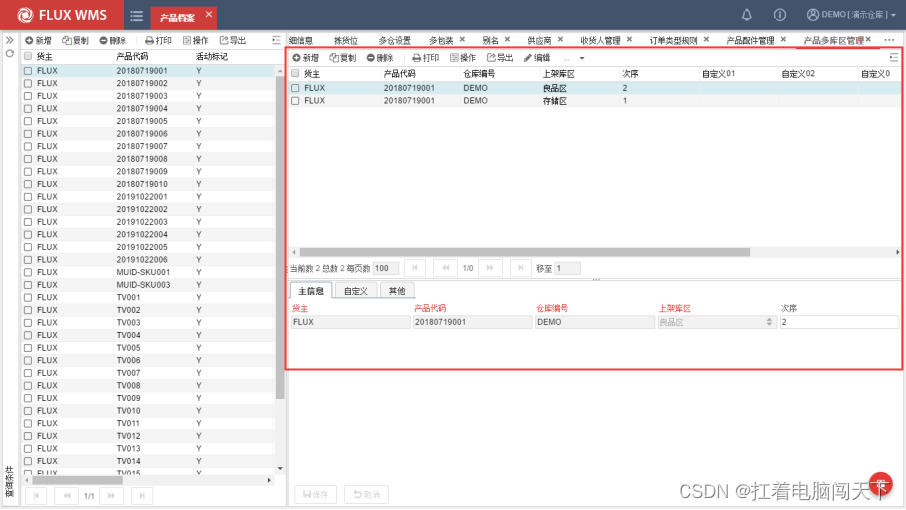

- 产品多库区管理:

多仓管理情况下,同一产品在不同仓库对应的上架区不同,可通过多库区页签,每个仓库分别设置。

同时,产品在一个仓库内,需要指定多个库区的情况,可通过序号字段,设置对应库区的排序。

- 库位限制

说明每个候选库位类型必须满足的限制条件。如果一个库位不能满足所有的限制条件,它就不能被用于候选存储,包括是否能够混放批次、产品,是否根据产品组信息判断等。即主要用来校验候选库位能不能用。

在判断“相同批号”时,根据批次属性中的“关键批次”进行判断,能够实现部分批次属性相同即认为批号相同的需求。

在指定的候选库位范围内(例如指定的目标库区内),系统根据上架逻辑顺序,依次检查库位是否满足限制条件。

库位限制的内容主要有:

- 没有限制

即在库位使用方面不做限制。上架计算时,可能依据其他条件进行候选库位是否合适的判断。

- 库位必须为空,即使库位空间足够,也必须查找空的库位

只查找产品在放入之前没有库存的空库位。即使库存中有相同产品或者已占用的库位有足够的空间,也必须查找新的空库位。

- 不允许混放产品,即使库位属性为允许

同【库位】功能中“允许混放产品”选项未勾选情况下的控制效果一致,库位不能混放产品,但是它能用于所有的候选库位,而忽略库位中的混放标识设置。即不论目标库位在库位档案中如何设置,上架时都不能把不同产品放置到同一库位中。

- 不允许混放批次,即使库位属性为允许

根据批次属性的关键属性来判断批次是否一致。不一致的情况下,即使【库位】功能中设置可以混放批次,在上架计算时仍不允许关键属性不同的产品进行混放。

- 库位内必须有相同产品的库存

同样的产品合并库位存放,可以提高仓库内的库位利用率,但仅适用与批次不敏感的产品,会造成批次混放。

- 库位内必须有相同批号的产品

同样批号(相同关键批次属性)的相同产品合并库位。关键属性设置,可以参考【基础设置-批次属性】章节的介绍。

- 库位内必须有相同产品组X的库存

只有产品档案的产品组对应字段相同的产品才能混放。例如库位内必须有相同产品组1的库存,即按库位组1合并库位存放。多数情况下,库位组字段维护的是产品的类别信息,例如服装SKU的库位组1常常用来维护款号信息,为了提高库位利用率,对于过季的服装,经常会按款号混放,此时可以用到“库位内必须有相同产品组1的库存”的限制条件。

- 多伸位-生产日期排序原则

多伸位的仓库中,有些双向可操作的货架,库位一个方向入库,从另一个方向出库。为了遵循严格的先进先出管理要求,货物入库时批号(主要是生产日期)必须有序的进行安排。此时增加限制条件,计算上架的货物的生产日期必须大于或者等于该库位库存最大的生产日期,否则此库位即不符合条件。

即保证同一个多伸位库位中,上架的次序,根据生产日期的次序进行,以便系统方便执行先进先出管理。

- 库位内不能包含相同产品组X的库存

用于混SKU存储的库位,上架时排除类似产品,从而保证库位内混放的产品差异较大,拣货时能够快速区分。

- 空间限制

为每一个候选库位限定空间尺寸要求,如体积、重量等,筛选可用的库位。即主要考虑库位能否放得下的问题。空间限制的主要条件有:

- 没有限制

即在库位空间使用方面不做限制。上架计算时,可能依据其他条件,例如根据库位限制进行候选库位是否合适的判断。

- 体积限定

不适用于评估箱或件拣货库位,因为这些库位已经预先设定能存放的固定数量。

产品体积的计算逻辑是,用这个库位的体积(即库位容积),减去已有库存的体积后得到的剩余库位容量,与产品的标准体积乘上待上架数量的积(即待入库体积)进行比较,判断待上架产品能否放入库位进行存储。

因此当产品入库量较大时,通常会做托盘堆码(系统按包装设置计算码盘),拆分为一个托盘的单元,计算到多个目标库位中。否则不做拆分情况下,一批入库货品,要上架到同一个目标库位,往往会找不到足够大的库位。

对于服装类,挂装存放,没有固定包装的业务情况,可以按照库位容量,进行拆分上架计算。

- 重量限定

不适用于评估箱或件拣货库位,因为这些库位已经预先规定出能存放的固定数量。

产品的重量计算逻辑是,用库位的重量限定值,减去已存放产品的重量得到的剩余重量容积,与产品的标准重量乘以待上架数量得到的乘积(即待上架重量)进行对比,判断库位能够容纳这些重量的库存。

在重货存放过程中比较常见,通常地面平仓或者货架的底层库位承重比较大,通过重量限定,在不需要细分库区的情况下,可以使得比较重的货物跳过承重不高的货架上层库位,而在承重比较高的库位中进行匹配。

- 数量限定

用产品的主单位数量与候选库位的限定数量相比较。

- 托盘数量限定

不能用于评估箱拣货库位或件拣货库位。

按托盘数量限定的计算逻辑,用产品的托盘个数同库位的托盘数量限制数相比较,适用于整托盘上架、不考虑合并托盘的业务场景,通常库存也会保留跟踪号。

存在一种特殊情况,对于地面平仓,有些货物可以多个托盘堆叠,一个库位能够放入20托、30托货物,但另一些怕压的货物不能堆叠,只能放一层10托盘货物。因此可以在【货类】功能的“库位规则”页签,维护此类货物,在某类库位中的托盘数量限制。

系统在进行上架计算时,如果上架规则配置“托盘数量限定”,会优先按货类中设置的限制数量计算上架,如果货类中没有进行设置,则按库位的托盘数量限制进行上架计算。

- 高度限定

产品(或者相应的包装,例如按箱计算目标库位时的箱包装高度、按托盘计算目标库位时的托盘整体高度,多包装的场景中,根据批次属性12记录的包装进行高度信息获取)的高度必须小于库位的高,常用于特殊产品,例如超高货物的限定。

不适用于评估箱或件拣货库位,因为这些库位已经预先规定出能存放的固定数目。FLUX WMS 假定每个库位都是一个托盘库位,但是托盘能叠堆。

- 箱数限定

根据箱包装级别的数量来判断库位是否符合条件。适用于按箱包装级别进行上架计算的场景。

- 服装行业挂装规则

适用与挂装存储,一根挂杆上通过可移动的挡板分隔库位的场景。由于挡板可移动,库位容量是动态的。通常将一根挂杆设置为一个库位组,并在【库位组一】功能中维护挂杆的长度。计算目标库位时,根据库位所属的库位组的长度信息、挂装衣物的厚度,计算一个库位组内,多个动态长度库位可容纳的服装总量。

在计算上架时,按件为单位,根据一个库位组的容量逐件计算后,拆分收货记录为多个上架任务。例如收货100件,第一个库位上架19件,第二个库位上架81件。

即使用挂装计算上架模式,除了需要设置上架规则,产品多仓中选用此上架规则,还需要配置相关功能点有:

-

-

- 库位所属库位组;

- 库位组的长度;

- 产品宽度;

- 产品所用包装,对应EA级别的“入库标签”需要勾选。

- 相关参数RCV_BRK_TSK(收货时根据一次收货的数量自动按包装拆分)需要开启;

- 件/箱拣货位数量限制

-

用于上架到拣货位的场景,根据拣货位的上限数量判断是否能够容纳待上架产品。

- MUID数量限定

使用MUID多级跟踪号管理模式中,希望根据MUID的数量进行库位容量计算,也即上架计算时,系统检查候选库位内已有的MUID个数,加上准备上架的MUID,是否超过库位维护的“托盘限制”数量。

- 按照产品LOCTI*LOCHI数量限定数量限定

地面平仓,按产品一层可以放几托盘(LOCTI),能够堆叠几个托盘(LOCHI)来计算库位内可容纳托盘个数。适用与库位大小一致的情况。

- 按照产品LOCTI(动态计算)*LOCHI数量限定数量限定

地面平仓,库位大小不同,需要对可放置托盘数量进行动态计算。根据库位面积,除以产品托盘面积(根据包装或多包装信息取托盘的长、宽计算底面积),动态计算得到库位内一层可容纳托盘数;同样根据库位高度、包装或多包装维护的托盘高度,换算托盘叠放层数,计算得到库位内的托盘个数上限。

由于存在产品混放,托盘体积不同,因此计算上架时,需要根据每种产品已有库存拖盘数,与此产品的库位内的托盘个数上限计算得到此产品的库容占比;再将库位内不同产品库容占比合计,得到剩余可用的库容空间占比,与待上架托盘的库容占比进行比较,确定是否能够容纳。

- 订单类型

限定可以执行此上架规则明细行的订单类型,可以实现不同类型订单分流处理的效果。例如正常订单上架到存储库区,退货订单上架到QC库区等。

- 单位

限定可以执行此上架规则明细行的待上架产品包装级别。能够实现不同包装级别的产品,分流上架的效果。例如零散产品上架到拣货位,整托盘上架到存储区。

- 循环编组号

限定根据此行上架规则明细进行上架计算的产品所属的循环编组。由于产品循环级别,需要根据循环编组+循环级别确定,因此分为2个字段进行循环编组号、对应循环级别的选择。下拉列表内容在【基础设置】模块【循环级别】功能中维护。

- 产品循环级别

限定根据此行上架规则明细,进行上架计算的产品所属的循环级别,需要在已指定的循环编组范围内选择,便于仓库根据产品周转情况安排存储及规划合理的操作路线。例如快速周转的产品,到快速周转库位区找目标库位;慢速周转的产品,到滞销存货区找目标库位。

- 批次属性

只有具有指定批次属性值的待上架产品,才能执行此上架规则明细行的库位计算逻辑。与规则代码21、22配合使用。

- 其他扩展约束条件

附加限制页签还有一些进一步限制的字段内容,可以根据管理需要进行填写:

- 库位使用

指定库位使用类型,即仅在所指定的库位使用类型中选出候选库位。选项包括箱拣货库位、件拣货库位等。

- 库位类型

约束候选库位的类型,如只能是货架库位,或者是VNA类型的库位等。

- 库位属性

约束候选库位的属性,如正常、损坏等。

- 库位处理

约束候选库位的处理方式,如箱拣货、件拣货等。

- 库位周转

约束候选库位的周转要求。

- 库位组

约束候选库位所属的库位组。

- 最大允许混产品

约束候选库位可混放产品项个数的最大值。例如库位中可以混放两种SKU,但不能再上架第三种SKU。

- 最大允许混批号

约束候选库位可混放批次个数的最大值。例如最多可以放入5个批次的库存。

- 成功_下一步骤

跳步骤分流时使用。本行上架规则执行成功后,跳转到指定的上架规则行。例如先判断拣货位是否有库存,如有,则跳转到下一步骤,到A区查找合适的库位;如没有,即失败,则跳转步骤3,到B区查找合适的库位规则行。

- 失败_下一步骤

跳步骤分流时使用。本行上架规则执行失败后,跳转到指定的上架规则行。通常与“成功_下一步骤”结合使用。

- 指定库区产品库位个数限制

产品优先存放到方便拣选的存储区(非拣货位),但由于产品到货量较大,为了避免整个存储区都被某几种产品占用,进而使得其他产品只能存在到拣选不够方便的其他存储区、影响拣货效率的情况,可以规定该区内,执行此行规则的产品只能占用多少个库位。再多,就会跳出此行规则,执行下一行上架规则的逻辑。可实现快速周转区放一部分货,更多的货物上架到中速周转库区的业务管理要求。

- 订单行类型

特殊情况下,一个订单可能不同行对应到不同的类型(常见于接口下达单据),可根据订单行类型执行对应的上架规则。

5、请截图说明AUTO ALC定时器如何使用?

答:定时器设置,订单分配计划设置,设置完以后验证是否成功,最后要看定时任务运行日志。

519

519

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?