在煤炭行业绿色转型背景下,矿井水处理面临更高标准挑战。山西吕梁某大型煤企的矿井水日处理量达2000吨,原水硝酸盐氮浓度高达4mg/L,远超《地表水环境质量标准》Ⅲ类水体(≤1mg/L)的限值要求。传统工艺如石灰软化、生物脱氮等技术存在三大技术瓶颈:硫酸盐干扰导致硝酸盐去除效率不足60%;树脂再生频繁引发氯离子泄漏风险;低浓度废水处理成本居高不下。

针对上述痛点,项目团队通过创新工艺设计实现技术突破:

-

选择性吸附技术体系

采用自主研发的特种阴离子交换树脂,通过官能团修饰实现硝酸盐/NH₄⁺选择性捕获。在硫酸盐浓度高达2000mg/L的复杂水质中,硝酸盐去除率仍稳定≥95%,彻底解决传统工艺"雪崩效应"难题。 -

智能梯度再生系统

整合在线电导率监测与自动化控制系统,采用氯化钠分段再生工艺。当进水硝酸盐波动±20%时,系统可在30分钟内完成再生液浓度梯度切换,再生液用量减少40%,树脂使用寿命延长至5年以上。

项目实施亮点:

-

极限处理效能

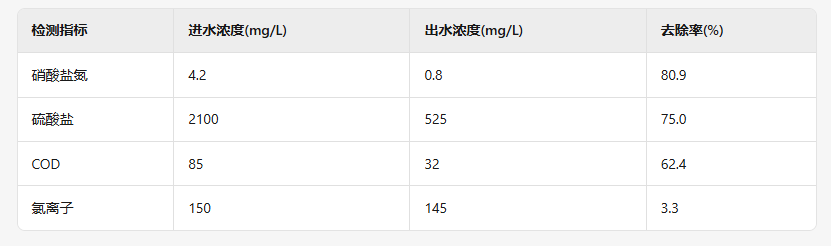

经过9个月连续运行,进水硝酸盐氮从4mg/L降至0.8mg/L(检测限0.05mg/L),同步实现COD从80mg/L降至35mg/L,硫酸盐去除率≥75%。 -

经济性突破

单吨废水处理成本控制在1.2-1.8元区间,较传统工艺下降50%以上。年节约再生药剂费用超120万元,减少化学污泥产生量60%。 -

集约化设计

全套装置占地仅320㎡,模块化单元可灵活扩展。主体设备采用316L不锈钢材质,耐受pH范围1-12,运行寿命超过15年。

典型应用数据:

该项目的成功实施标志着矿井水处理进入"超低排放"时代。通过精准靶向去除技术,不仅解决了高盐分、高硬度废水的处理难题,更为企业实现经济效益与环境效益双赢提供可行路径。

3753

3753

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?