目 录

1 序言……………………………………………………………………………………………1

2零件毛刺分析与设计准备……………………………………………………………………2

2.1 设计步骤…………………………………………………………………………………2

2.2 零件分析…………………………………………………………………………………2

2.2.1 零件的作用…………………………………………………………………………2

2.2.2 毛刺形成原因………………………………………………………………………3

2.3 工艺分析…………………………………………………………………………………3

2.4 设计注意事项……………………………………………………………………………4

2.5确定去毛刺机动作………………………………….……………………………………4

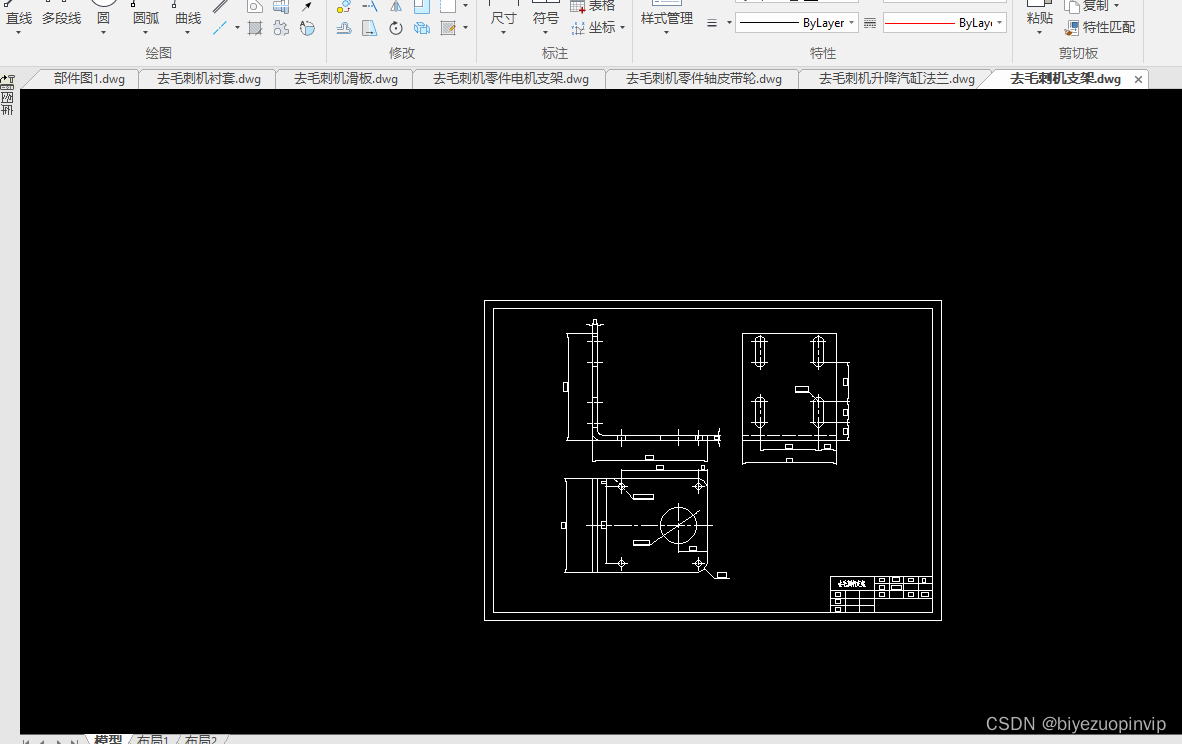

3去毛刺机结构设计…………………………………………………………………………….5

3.1 去毛刺机的特点…………………………………………………………………………5

3.2 零件加工工序图…………………………………………………………………………5

3.2.1零件加工工序图的作用与内容…………………………………………………….5

3.2.2 绘制零件加工工序图的规定及注意事项………………………………………….6

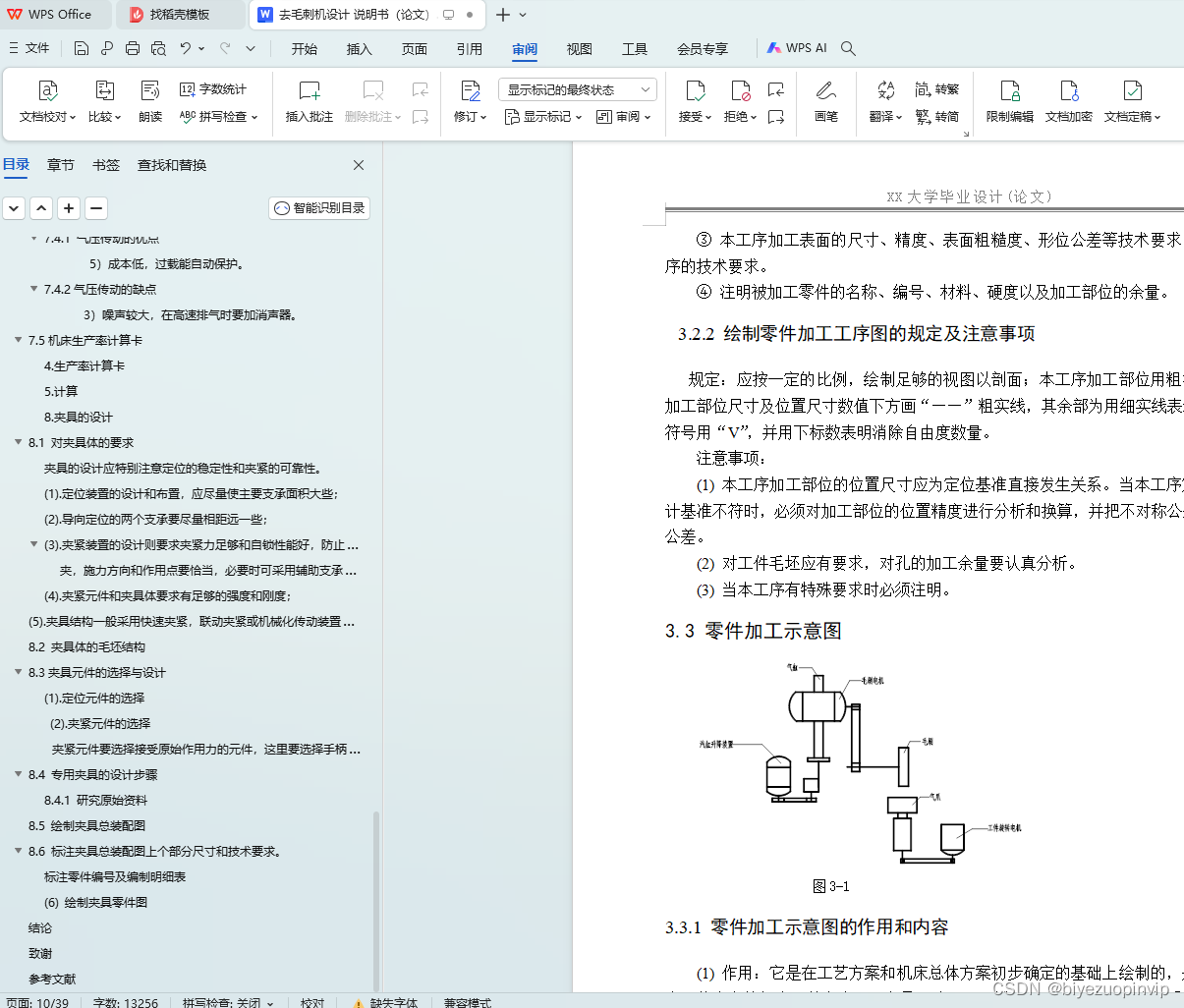

3.3 零件加工示意图………………………………………………………………………….6

3.3.1 零件加工示意图的作用和内容…………………………………………………….6

3.3.2 绘制零件加工示意图的注意事项…………………………………………………7

3.4 动力部件工作循环及行程的确定……………………………………………………….7

4. 选择电动机类型和机构形式…………………………………………………………………8

4.1电动机类型的选择…………………………………………………………………………8

4.2电动机额定电压的选择……………………………………………………………………9

4.3电动机额定转速的选择……………………………………………………………………9

4.4电动机容量的选择……………………………………………………………………….10

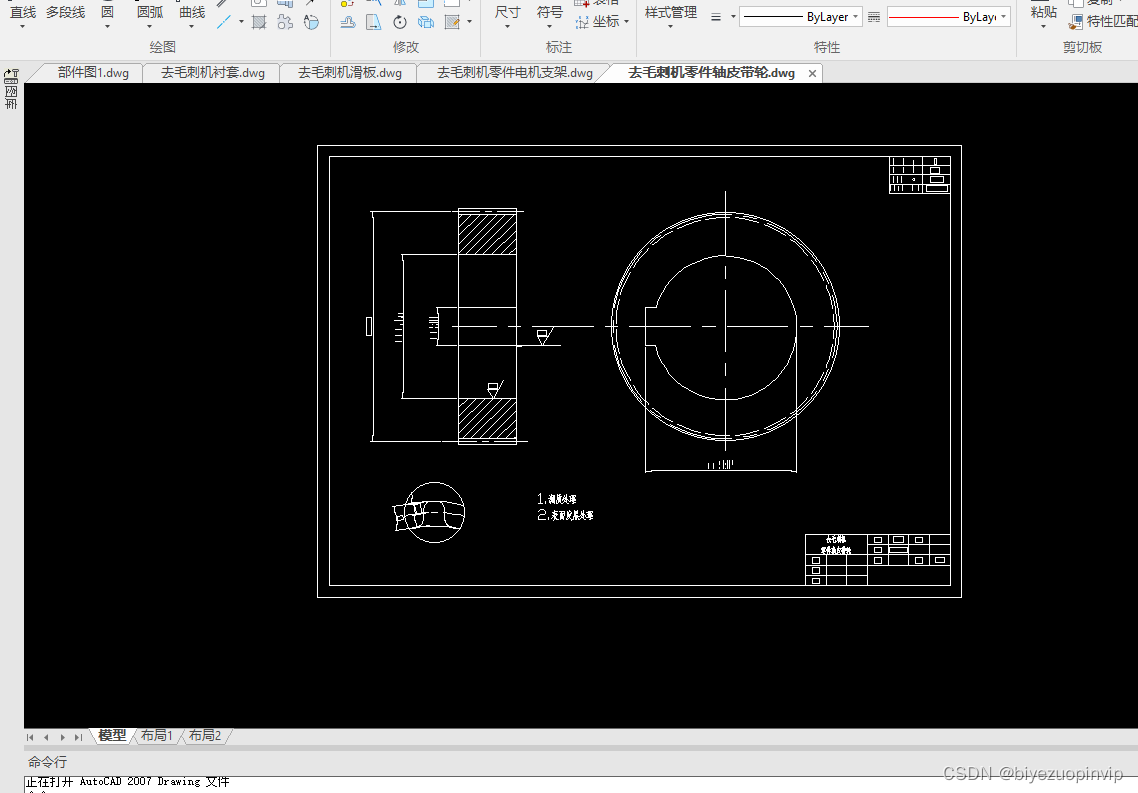

5. 带传动设计………………………………………………………………………………….11

5.1 确定同步带型号和带轮直径…………………………………………………………11

5.2 计算带长………………………………………………………………………………11

5.3 求中心距和包角………………………………………………………………………11

5.4 求轴上载荷……………………………………………………………………………12

6主轴的设计………………………………………………………………………………… 13

6.1确定主轴类型、尺寸………………………………………………………………….13

6.2 选择轴的材料…………………………………………………………………………13

6.3 估算轴的直径…………………………………………………………………………13

6.4 轴上零部件的选择和轴的结构设计…………………………………………………13

6.4.1 联轴器的选用…………………………………………………………………….13

6.4.2初步选择滚动轴承…………………………………………………………………13

6.4.3 根据轴向定位的要求确定轴的各段长度直径和长度………………………….14

6.4.4 轴上零件的周向定位…………………………………………………………….14

6.5 轴的受力分析……………………………………………………………………………14

6.5.1轴受外力的计算……………………………………………………………………14

6.5.2 求支反力……………………………………………………………………………15

6.6 轴的强度计算……………………………………………………………………………16

6.6.1 按弯扭合成强度条件计算…………………………………………………………16

6.6.2 按安全系数校核计算………………………………………………………………17

7.标准件的选择及安装设计……………………………………………………………………20

7.1 气缸设计上的注意………………………………………………………………………20

7.2.主要组成部件型号的选择及其外观尺寸…………………………………………….20

7.3 电磁阀设计注意………………………………………………………………………25

7.4 气压传动特点…………………………………………………………………………25

7.5机床生产率计算卡………………………………………………………………………27

8.夹具的设计……………………………………………………………………………………29

8.1 对夹具体的要求…………………………………………………………………………29

8.2 夹具体的毛坯结构………………………………………………………………………29

8.3夹具元件的选择与设计………………………………………………………………….29

8.4 专用夹具的设计步骤……………………………………………………………………30

结论…………………………………………………………………………………………….32

致谢…………………………………………………………………………………………….33

参考文献…………………………………………………………………………………………34

附录………………………………………………………………………………………………35

2.零件毛刺分析与设计准备

2.1去毛刺机的设计步骤

一 调查研究:主要对加工零件图样进行分析,对组合机床使用和制造单位进行深入细致的了解,查阅、搜集和分析国内外有关资料以取的可靠的设计依据,通过调查研究位组合机床总体设计提供必要的大量的数据、资料,做好充分的、全面的技术准备。

二 总体方案的设计:总体方案的设计主要包括制定工艺方案(确定零件在去毛刺机上完成的工艺内容及加工方法,选择定位基准和夹紧部位,决定工步和其结构形式等)、确定机器配置形式、制定影响机床总体布局和技术性能的主要部件的结构形式。总体方案的拟定式设计去毛刺机的最关键的一步。方案制定的正确与否,将直接影响机器能否满足加工要求,能否保证加工精度和生产率,并且结构简单、成本较低和使用方便。去毛刺机的总体设计主要是“三图一卡”的绘制,即工序图、加工示意图、组合机器联系尺寸图及编制生产率计算卡,有关内容可参考组合机器总体设计部分,后面作详细的介绍。

三 技术设计:它是根据总体设计已确定的“三图一卡”,设计机床各专用部件正式总图,如设计夹具、升降台等装配图以及根据运动部件有关参数和机床循环要求,设计液压和电器控制原理图,并按设计程序作必要的计算和验算,对前阶段中初定的数据、结构做相应的调整和修改。

四 技术设计:在技术设计通过后进行工作设计,即绘制几个专用部件的施工图样、编制各部件零件明细表。

2.2零件分析

2.2.1零件的作用

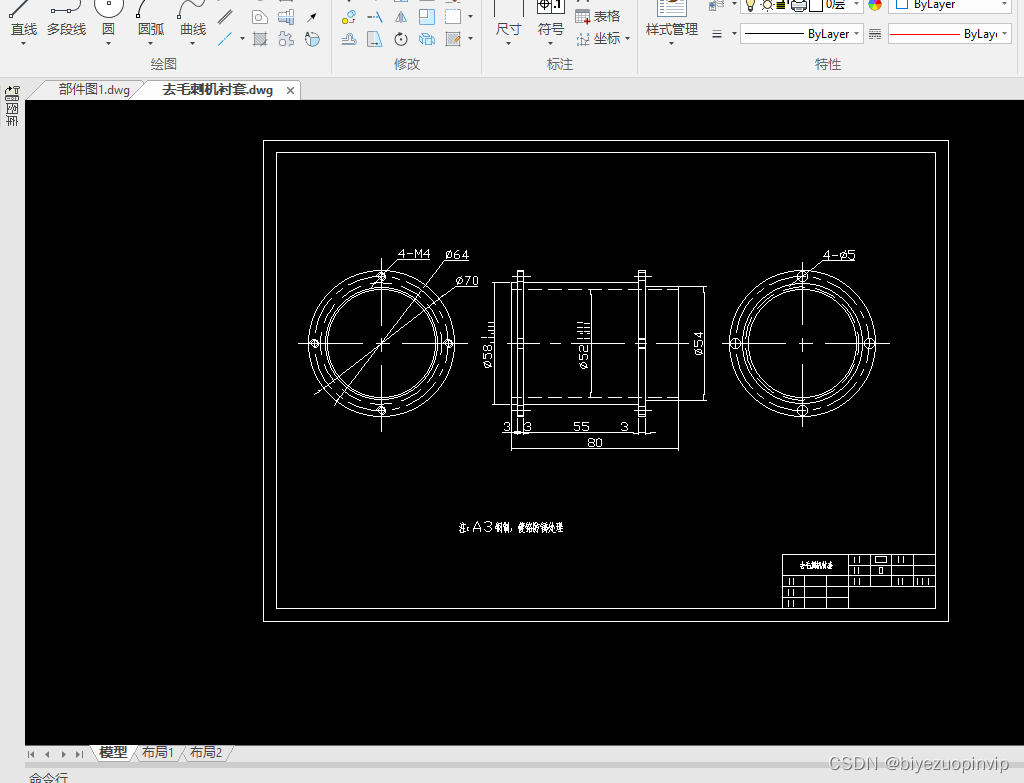

去毛刺机加工的是零件是汽车马达外转子。

图2-1 零件示意图

本文详细描述了零件毛刺分析与设计准备过程,包括设计步骤、零件作用分析、工艺分析、电动机类型选择等,着重介绍了去毛刺机的结构设计、动力系统、传动设计以及主轴和夹具设计。

本文详细描述了零件毛刺分析与设计准备过程,包括设计步骤、零件作用分析、工艺分析、电动机类型选择等,着重介绍了去毛刺机的结构设计、动力系统、传动设计以及主轴和夹具设计。

849

849

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?