导语

大家好,我是智能仓储物流技术研习社的社长,你的老朋友,老K。行业群

精准找到/物流装备专业厂商人脉/--->甲方请进

中国物流股份有限公司鲁开宇/郑涛等

来源:《中国储运》

自动化立体仓库能充分利用库房高度,存储自动、快速准确,是当前技术水平较高的物流储存设施,相较传统仓储,有着无可比拟的优势。

自动化立体高架库自20世纪80年代在我国投产运营后,在医药、电子、汽车、电商、食品等领域得到广泛应用。本文结合成品酒自动化立体仓库建设实际案例进行论证,并在实际设计中对其进行优化研究。

一、行业背景

成品酒存储库按火灾危险等级为丙类1项,《建筑设计防火规范》规定,丙类1项自动化立体库最大占地面积8000平方米,每个防火分区最大面积2000平方米;按此强制性国标进行设计和建造的白酒成品库在国内较少,目前第三方自动化立体高架成品酒库更是没有;大多数成品酒存储在丙二或等级更低的库中,既违反了国家相关强制性标准规定,又存在发生安全生产事故的隐患。

建设保证酒类安全高效存储和装卸的自动化立体高架库,已成为第三方物流园区建设工作的考量之一。

二、规划要点

遵照国家相关设计规范、成品酒存储和装卸等业务作业流程与自动化立体库自身作业动线,规划设计重点如下。

1.火灾危险性:

研究建筑物防火分区面积和结构。

2.货架布置:

根据成品酒存储量、吞吐量和进出频率等需求,结合货物存取、输送和信息等系统相互协调,确定自动化货架布置方向、排数与货位数量、平面和立面设计。

3.库房结构:

配合自动化货架布置,研究建筑物特点,如开间、进深与柱网布置、立面等。

三、实例论证

本文以某现代物流园项目建设丙一项成品酒库房为例,针对规划设计及优化进行论证。

3.1 方案选取

针对该成品酒库房建设成自动化立体库还是普库,我们分析比较技术方案与投资指标。

3.1.1 技术对比

通过工艺平面布置与运营作业流程比较,自动化立体库优势如下。

(1)占地少:

充分利用库房垂直空间,经测算每平方米建筑面积货位量可达2.8个(按9层货架),而普库(按5层横梁式货架)仅为1.2个,存储量是普库的2.3倍;即须建三个普库才能达到一个自动化立体库能力。

(2)自动化程度高:系统能够自动识别每托成品酒进出库时间,实现先进先出;而传统仓库难以实施自动识别。

(3)物管先进:

管理系统与ERP系统对接,成品酒出入库指令能与生产销售计划相联系,实现全流程自动化作业;系统自动过账对账保证了储存信息准确及时,避免普库操作易出现账卡物不相符的问题。

(4)相较传统仓库能更好地满足特殊储存环境的需要,如避光、恒温、封闭等特殊环境;保证货物在仓储过程的安全,提高运营质量。

(5)各类自动化设备代替了大量的人工作业,降低人力成本。

3.1.2 投资成本对比见下表:

3.1.3 小结

从上表分析,自动化货架库单位货位成本较普库低1316元;而每货位存储收益相同,自动化立体库的投资回报率高于普库;存储量是普库的2.3倍;又因在技术和作业上优势明显,故此本项目选择建设自动化立体库。

3.2 设计优化

业务需求:最大存储量75万箱成品酒;每日最大吞吐量10万箱,考虑极端情况设备能力定为20万箱;考虑每层货架内部设置喷淋,单层货架高度按2.32米设计,货架按9层设计。

3.2.1 原方案

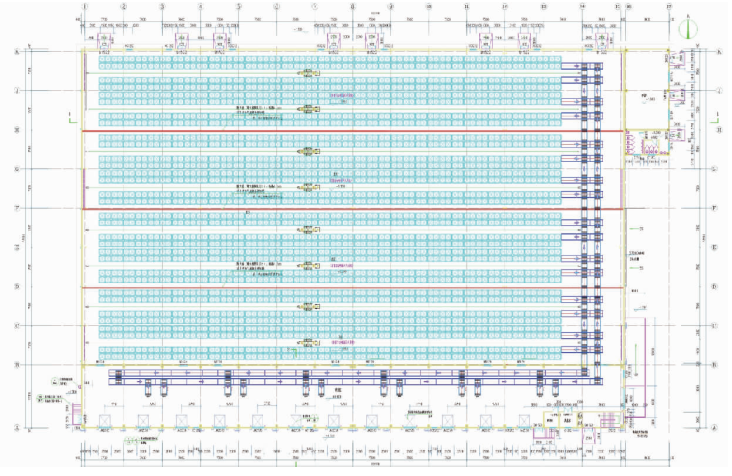

由设计单位对此库房进行了设计,出具设计图如下。

(1)建筑结构:根据国家规范要求,建筑面积7974.79平方米,东西向长度116.11米,南北向进深72.59米,采用单层钢结构排架结构。

仓库南侧设置进深12.1米穿樘;60.49米进深的自动化货架存储区南北向设置4个防火分区;东西侧墙体为纵墙,柱距7.5米,南北侧墙体为山墙,柱距7.6米,四跨排架跨度为22.9米、30米、30米和22.9米。

自动化货架存储区标高为±0,檐口标高24.4米,屋面东西向找坡,坡度5%,屋脊标高27.1米;穿樘檐口标高8.3米,站台标高0.9米,室外地坪标高-0.3米。

(2)工艺布置:南北向布置自动化货架,每2排货架设置一个堆垛机巷道,共设置56排货架和50米巷道的堆垛机14台,货架按9层设计,共计21168个货位。

根据现场实际计算每货位存储成品酒40箱,最大存储量846720箱;以堆垛机单边最不利作业测算每台堆垛机每小时可输送成品酒28托,日最大吞吐量高达376320箱,远大于业务运营需求。方案规划见下图:

3.2.2 方案优化

在与业务部门沟通交流成品酒存储和装卸等物流作业特点,并与自动化货架特点相结合,对工艺布置方案做了优化;再根据优化后的工艺对建筑物结构进行了优化,实现降本增效的目的。

(1)自动化货架工艺布置优化:原方案每个巷道仅50米长,每台堆垛机管理的货位较少,作业流线较短,堆垛机存取货物过程时,尚未完成加速便需减速,不能充分发挥设备能力;堆垛机每台50万元左右,每台用电量25kW。

基于以上分析,若把南北向自动化货架巷道布置调整为东西向,巷道长度增至100米减少堆垛机数量,每排货架每层布置78个货位,能充分发挥快速存取货物优势;考虑自动货架区进深60米,东西向设置3道防火墙均分成4个防火分区,每个防火分区能布置2+4+2=8排货架和2条巷道,共计可以布置32排货架8条巷道,高度不变,共计布置22464个货位,比原方案多布置1296个货位,总存储量可达898560箱成品酒,多存储51840箱;日最大吞吐量可达215040箱,完全可满足业务需求。

对比自动立体货架设备成本,原方案成本2271.8万元,优化方案因减少6台堆垛机及相关配套设施,虽然成品酒输送线长度与货位数有所增加,但总成本仅1922.8万元,比原方案节省349万元;节省6台25kW堆垛机,对应高压变压器装机容量可减少150kW,相应节省电力设备50万元,运营中每年可节约用电36万度,故此,从设备成本与运营角度考虑优化方案的优势均大于原方案。

(2)建筑物结构优化:原设计防火墙为南北方向,须在防火墙位置设置钢立柱;屋脊标高27.1米。

工艺优化后,对建筑物结构进行优化:防火墙东西向布置,排架由东西向调整为南北向,减小跨度至15.6米,防火墙位置直接设计在跨度位置无须另加立柱,屋脊高度25.9米,降低1.2米;经过工程单清单审计,原方案钢结构工程用钢量为650.28吨,每平方米用钢量为81.55公斤,优化方案用钢量为571.81吨,每平方米用钢量为72.02公斤,优化方案比原方案共计节省78.47吨结构钢材,每平方米用钢量节省9.53公斤,可节省建设成本86.3万元。

3.2.3 优化小结

优化方案较原方案在物流设备上节省349万元;电力设备节省50万元;建筑物节省78.47吨结构钢材,节约86.3万元;共计减少投资成本485.3万元。减少6台堆垛机节省150kW装机容量,每年可节约用电36万度。

主要设计参数对比表

3.2.4 最终方案

(1)库房结构:

建筑面积7940.38平方米,东西向长度110.97米,南北向进深74.4米,采用单层钢结构排架结构。

平面布置:南侧设置进深12米穿樘;自动化货架库区进深为62.4米,四排架跨度均为15.6米,三道防火墙均沿着跨度立柱布置从南到北4个防火分区,面积最北侧1705.54平方米,其余1598.54平方米;南北侧墙体为柱距7.2米纵墙;东西侧墙体为柱距7.8米山墙。

立面布置:自动化货架存储区标高为±0,檐口标高24.4米;屋面东西向坡度5%,屋脊标高25.9米;穿樘檐口标高8.3米,站台标高0.9米,室外地坪标高-0.3米。

(2)自动化货架:

东西向布置,设置每层2.32米9层货架32排,8台堆垛机巷道均为100米,共计22464个货位,最大存储量898560箱成品酒,日最大吞吐量215040箱,均满足业务需求。具体方案图纸见下图:

四、结 论

自动化立体库是当前技术水平较高的物流仓库。相较于传统仓储,在存储和装卸效率上有着无可比拟的优势,每个货位投资要低于普通货架仓库;同时根据业务需求对其进行优化设计能降本增效。故此,为了提高酒类成品物流效率,有效降低投资建设成本,将自动化立体高架库引入成品酒第三方仓储,是理性的投资选择。

知名企业

读者福利:

福利

知识社区:主要包含智能仓储物流自动化规划设计,自动化立体库、智能机器人,自动化拣选系统,仓储管理软件WMS,AGV/AMR应用等。

免费提供一些解决方案、行业报告、PPT、电子书、手册、技术资料等干货(目前30G+,并实时更新),全部可下载。

视频课程

-智能仓储物流技术研习社-

打通智能物流系统甲方、集成商与周边配套商

立体库 | AGV | 机器人 | 拣选 | 分拣 | 仿真

| WMS | WCS | 输送 | 包装

|规划| |报告| |趋势| |历史|

制造业| 电商 | 快递 | 鞋服 | 家具 | 商超

| 零售 | 医药 | 冷链 | 第三方

更多推荐

934

934

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?